一种新型冷轧辊用钢的组织演变

2018-11-22范成伟李平生

范成伟,贾 涓,李平生,鲁 石,赵 磊

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

冷轧辊用钢作为一种大截面用钢,用于制造在冷轧机架上使用的轧辊,其在合金元素和性能要求方面与冷作模具钢相似。冷轧辊性能的优劣对控制冷轧板材的成本、质量起着非常关键的作用[1]。工作层的磨损、剥落和疲劳裂纹是目前冷轧辊的主要失效形式,这就要求材料具有较高的表面硬度、优良的耐磨性和粗糙度保持能力,同时还应具有一定的韧性和抗疲劳性能,从而延长冷轧辊的使用寿命[2]。

目前广泛使用的冷轧辊用钢包括9Cr、9Cr2、9Cr2W、9Cr2Mo、9CrV等高碳低合金钢,以及以Cr5系列(A2钢)为代表的中合金钢。这类钢生产的轧辊成分均匀,具有较好的强韧性和抗疲劳性能[3]。在对硬度和耐磨性要求较高的冷轧机组中,常使用以Cr12Mo1V1(D2钢)为代表的高合金轧辊,以及以W6Mo5Cr4V2(M2钢)为代表的高速钢轧辊[4]。

从冷轧辊用钢发展来看,提高Cr含量是主要趋势之一。有研究表明,提高Cr含量可增加轧辊的表面淬硬层深度和可用直径[5],但Cr含量超过9%以后对钢硬度和耐磨性的提升作用不大[6]。D2钢中Cr含量达到12%左右,具有耐磨性高、承载力大等特点,但韧性不足,用于冷轧辊时常出现工作层剥落现象,并且在铸造过程中偏析严重。M2钢则是用Mo、W、Ti、V、Nb等碳化物形成元素代替部分Cr发展而来的,钢中含有更多的碳化物,使材料具有较高的红硬性,并能引起较强的二次硬化效应[7],但其淬透性不足。本文所述的试验钢是在M2和D2钢基础上开发的一种新型冷轧辊用钢。相比于D2钢,试验钢中未添加Ni元素,C、Cr含量有所降低,同时新添加了W元素;与M2钢相比,试验钢中增加了C、Si、Mn、Cr含量,显著降低了Mo、W含量,在提高碳铬含量的基础上遵循了“多元少量、复合加入”的合金化原理。该钢种综合了M2钢组织均匀、韧性好以及D2钢高硬度、高耐磨性的优点,用于制造冷轧辊时具有更佳的使用性能和更高的经济效益。

冷轧辊生产工艺主要分为锻造、电渣熔铸和复合铸造三种[8]。典型的热处理工艺为正火+球化退火+淬火+回火。本文依据此热处理流程,分析了试验钢在热处理过程中的组织演变,研究了碳化物的溶解析出行为,以期为该钢种的产业化应用提供理论依据。

1 试验

1.1 试验方法

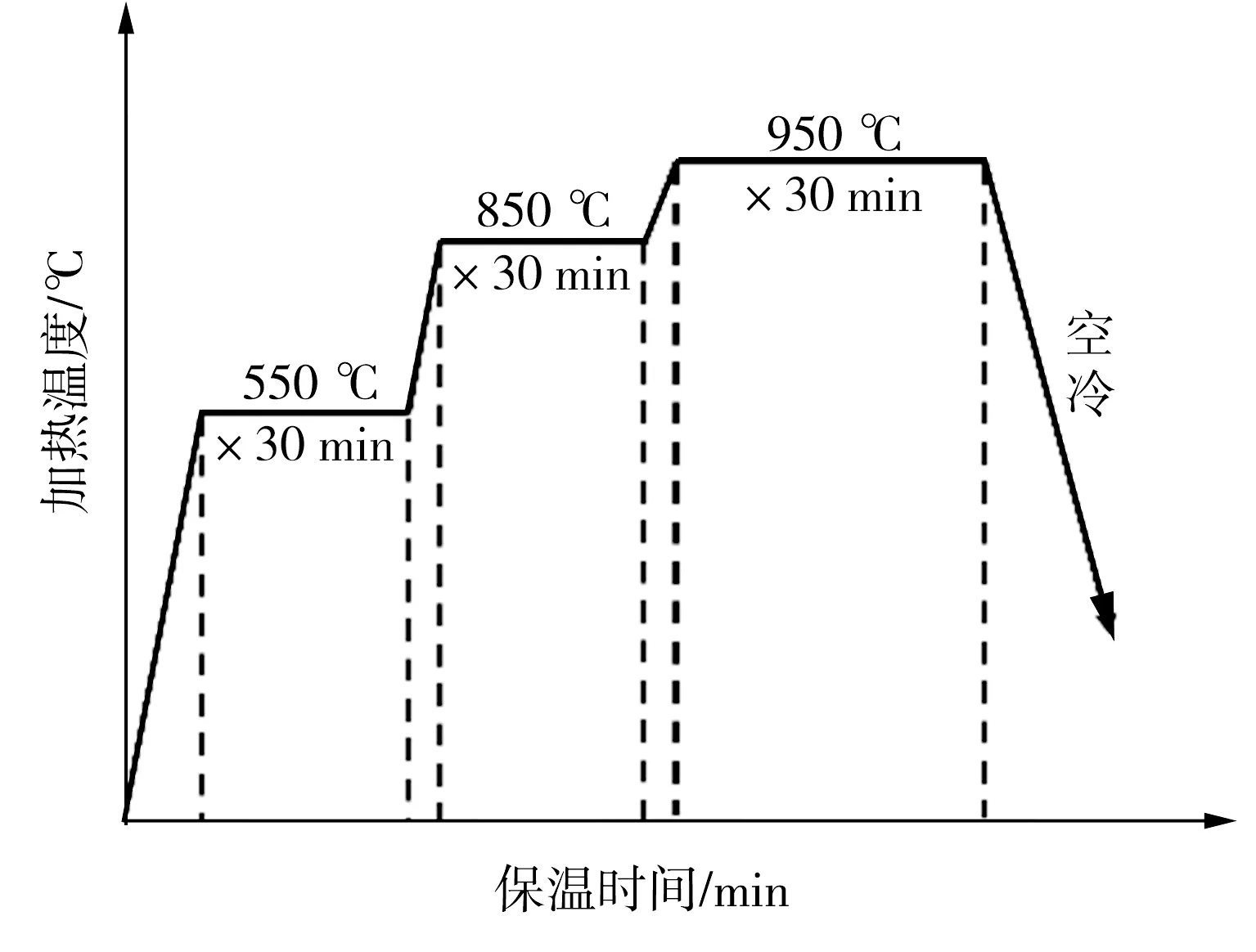

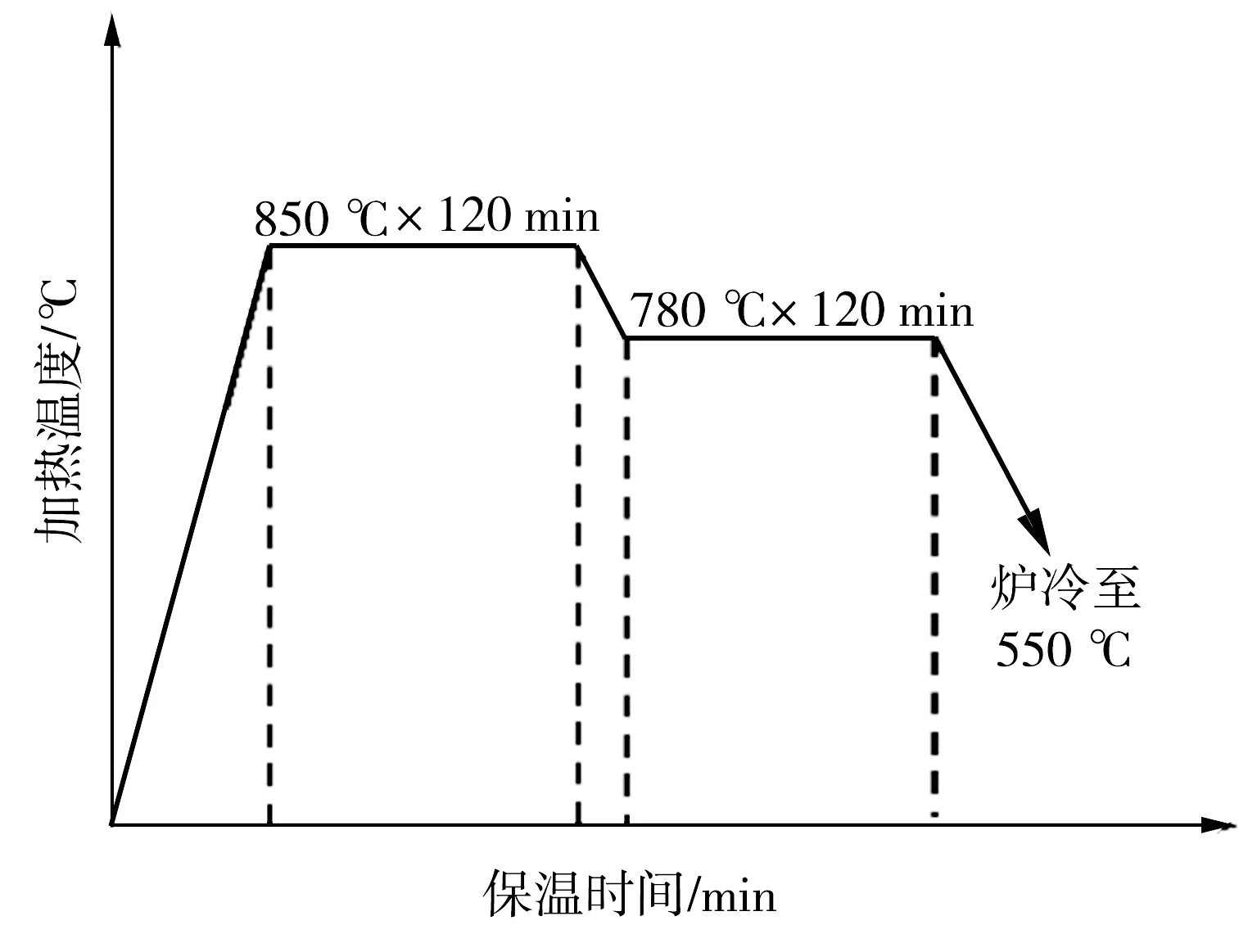

试验钢的化学成分如表1所示。为模拟实际冷轧辊的生产过程,钢锭按照表2所示的热加工工艺参数进行锻造后,再进行正火+球化退火+淬火+回火处理。热处理过程在KSY-4-16型箱式电阻炉中进行,正火和球化退火工艺示意图见图1,其中球化退火分为奥氏体化和等温两个阶段[9],中间采用随炉冷却的方式冷却至等温温度。随后,对试样进行淬火和三次回火处理,淬火温度为1100 ℃,保温时间60 min,三次回火温度依次为530、530、510 ℃,保温时间均为120 min。

表1 试验钢的化学成分(wB/%)

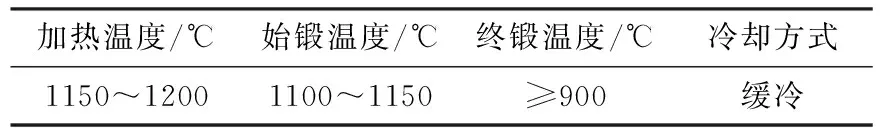

表2 热加工工艺参数

(a) 正火

(b) 球化退火

1.2 分析与检测

采用HB-3000型布氏硬度计测定球化退火试样的硬度值,采用HR150型洛氏硬度计测定正火、淬火、回火后试样的硬度值。分别借助JMatPro软件和Thermo-Calc软件计算试验钢的过冷奥氏体连续冷却转变(CCT)曲线、过冷奥氏体等温转变(TTT)曲线和伪二元平衡相图。借助Axioplan-2型多功能金相显微镜(OM)观察试样的显微组织,借助Nova 400 Nano型场发射扫描电镜(SEM)和能谱仪(EDS)对热处理后试样的微观形貌和析出相成分进行表征,加速电压为15 kV。

2 结果与分析

2.1 显微组织

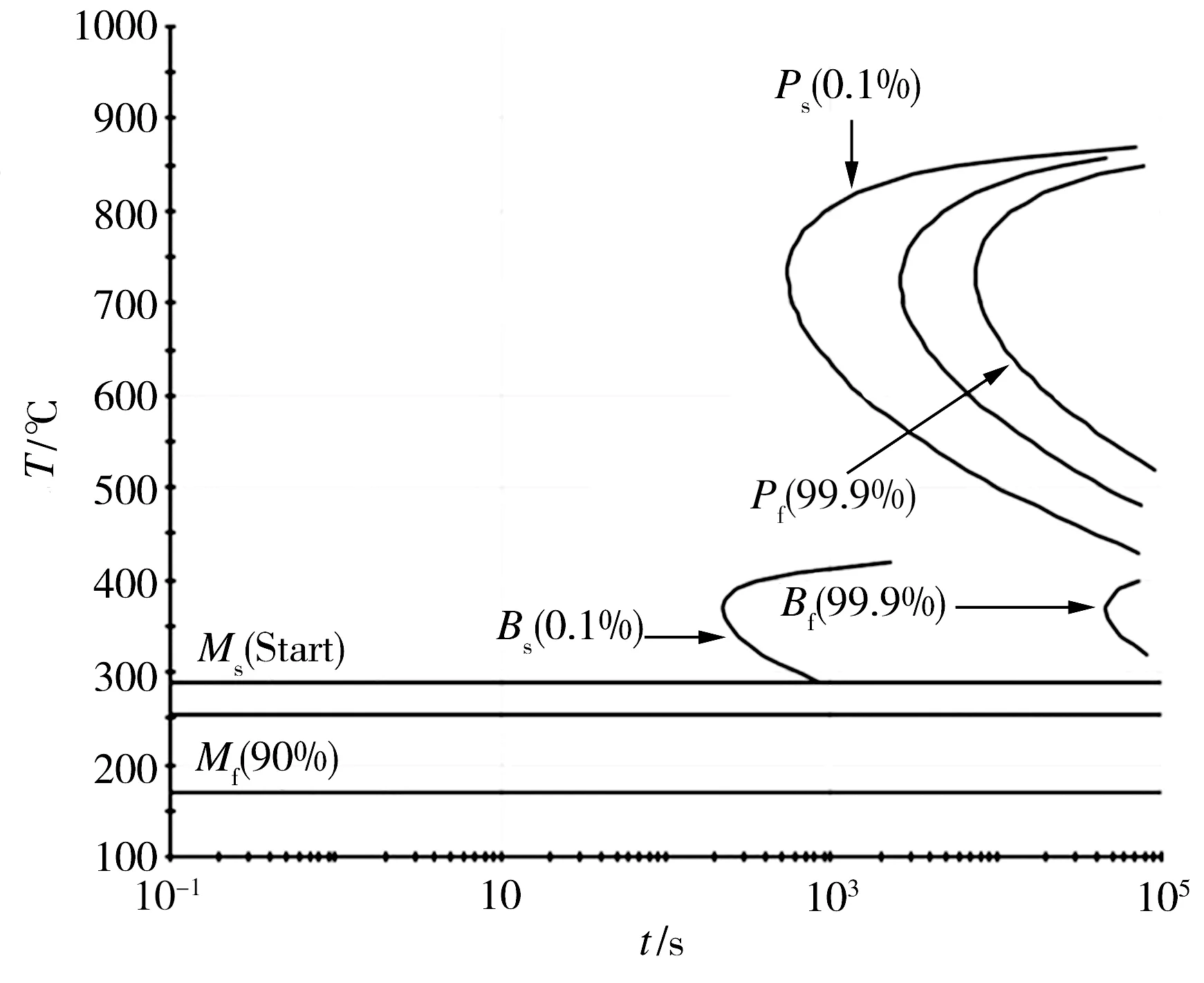

图2所示为计算得到试验钢的CCT曲线和TTT曲线。由图2可知,试验钢的马氏体相变开始温度Ms为290 ℃,马氏体转变量达90%的温度为168 ℃,且冷却速率大于1 ℃/s时即可得到全马氏体组织。

(a) CCT曲线

(b) TTT曲线

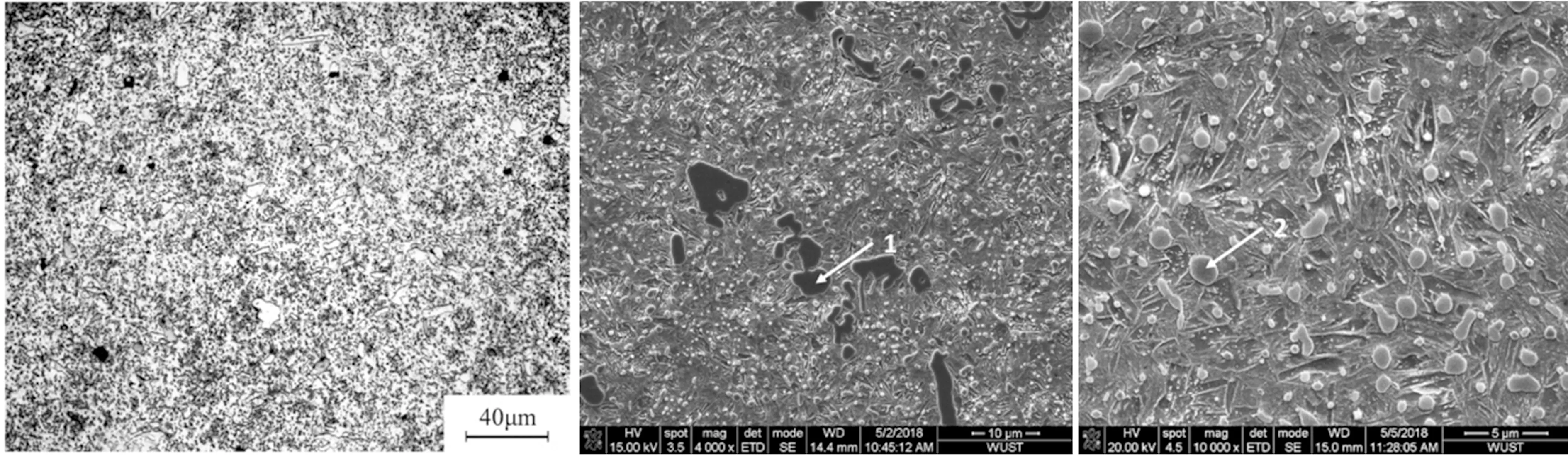

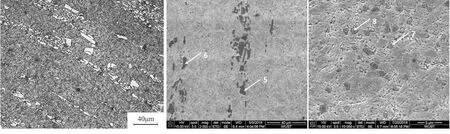

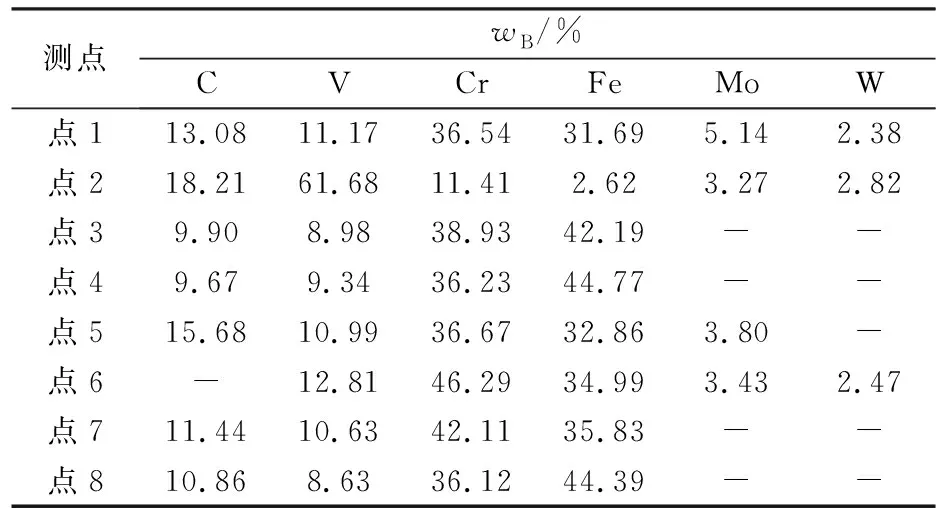

正火后试验钢的显微组织如图3所示,试样洛氏的硬度为53.4HRC。由图3可以看出,正火后钢样中有很多细小弥散分布的颗粒状组织及少量不规则的块状组织,试验钢基体为板条或透镜状组织,颗粒状组织弥散分布在基体上,形状为近似球形。由于本研究所用试样的尺寸较小,且空冷阶段的冷却速率大于10 ℃/s,根据CCT曲线可以判断,正火试样中的板条状和透镜状基体组织为马氏体。结合表3所示的EDS分析结果可知,块状和颗粒状组织的元素种类、含量类似,Cr、V含量均较高,故推测其为含Cr和V的碳化物。根据文献[10]报道,与试验钢成分相近的M2钢平衡冷却后,检测到M6C、M23C6型碳化物。综合上述分析,试验钢正火后的组织为马氏体+碳化物。

(a) OM (b) SEM-低倍 (c) SEM-高倍

图3 正火试样的显微组织

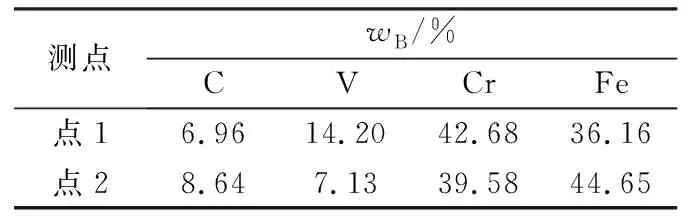

球化退火后试验钢的显微组织及各区域的EDS成分分析结果分别如图4和表4所示,试样的布氏硬度为211HB。从图4中可以看出,经过球化退火处理后,试验钢基体上弥散分布着大量颗粒状组织,多数颗粒尺寸小于1 μm,少数达到3 μm左右,同时试样中仍有少量不规则的块状组织。EDS成分分析结果显示,颗粒状和块状组织均主要为含V、Cr的碳化物。相比于正火试样,经球化退火处理的试样中颗粒状碳化物数量明显增多,形状也更加规则,球状碳化物析出聚集长大效果较好。根据GB/T 1299—2000,该球化退火组织评级为2~3级,属于合格组织中较好的级别。结合试验钢的TTT曲线(图2(b))可知,球化退火的加热温度和保温温度均处在珠光体转变区,故经过球化退火后,试验钢组织为铁素体基体上分布有大量颗粒状碳化物及少量未溶的块状碳化物。

(a) OM (b) SEM-低倍 (c) SEM-高倍

图4 球化退火试样的显微组织形貌

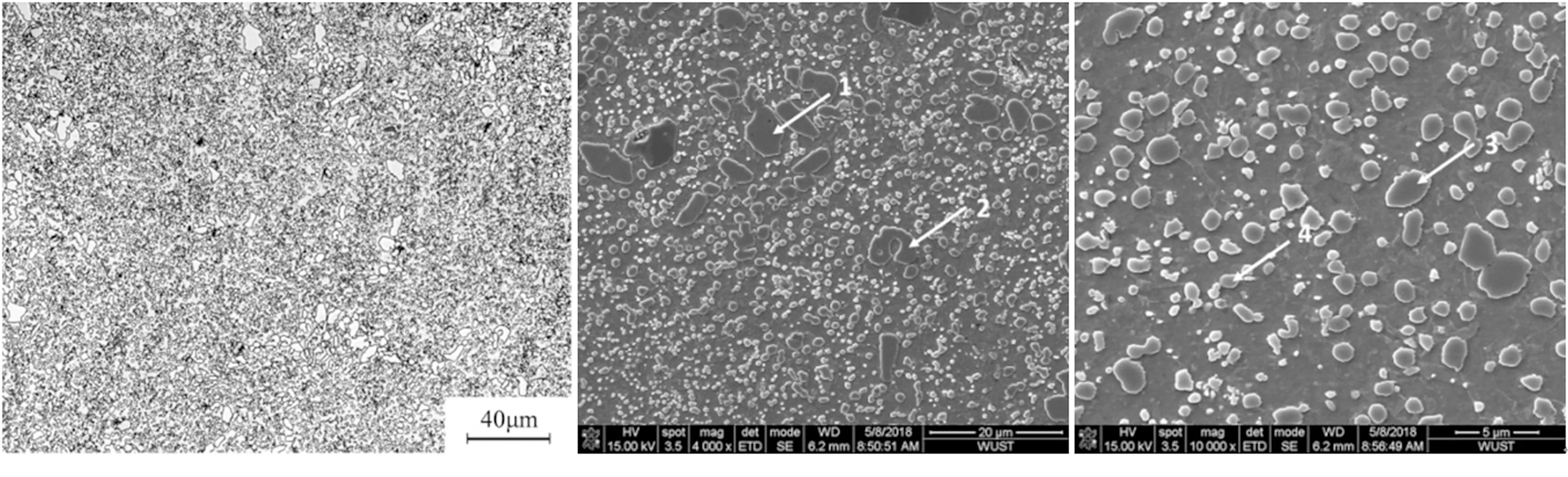

图5和表5分别为经淬火、三次回火处理后试验钢的显微组织及EDS分析结果,淬火和回火试样的硬度值分别为60.5HRC和57.5HRC。由图5可见,试验钢淬火组织为马氏体基体上分布有部分颗粒状碳化物及少量块状碳化物,而回火过程主要表现为基体组织的分解变化,碳化物的形态、数量未发生明显改变。由EDS成分分析结果可知,块状碳化物中含有更多的C、V。高倍下的SEM照片显示,淬火试样中仍然有少量颗粒状碳化物,且尺寸普遍较小,其与球化退火组织中的颗粒状碳化物的成分相近;同时,淬火试样中还可以看到很多尺寸小于1 μm的碳化物质点,这是其奥氏体化过程中未完全溶解并且在淬火过程中来不及长大的结果。三次回火后,基体发生了明显的分解变化,碳化物质点在该过程中被吞噬,试验钢终态组织为回火马氏体+部分颗粒状及少量块状的碳化物。

(a) 淬火试样,OM (b) 淬火试样,SEM-低倍 (c) 淬火试样,SEM-高倍

(d) 回火试样,OM (e) 回火试样,SEM-低倍 (f) 回火试样,SEM-高倍

图5 淬火和回火试样的显微组织

2.2 组织及碳化物演变规律分析

在正火-球化退火-淬火-回火的热处理过程中,试验钢显微组织具有一定的遗传性。首先,试样正火后得到了比较均匀的马氏体+碳化物组织;在随后的球化退火奥氏体化阶段,板条状马氏体重新转变为奥氏体,球化退火后的组织为铁素体基体上分布有大量颗粒状碳化物和少量块状碳化物;淬火加热过程中颗粒状碳化物发生回溶,淬火以后得到了成分均匀的马氏体基体,三次回火后得到了回火马氏体+部分颗粒状碳化物和少量块状碳化物的组织。

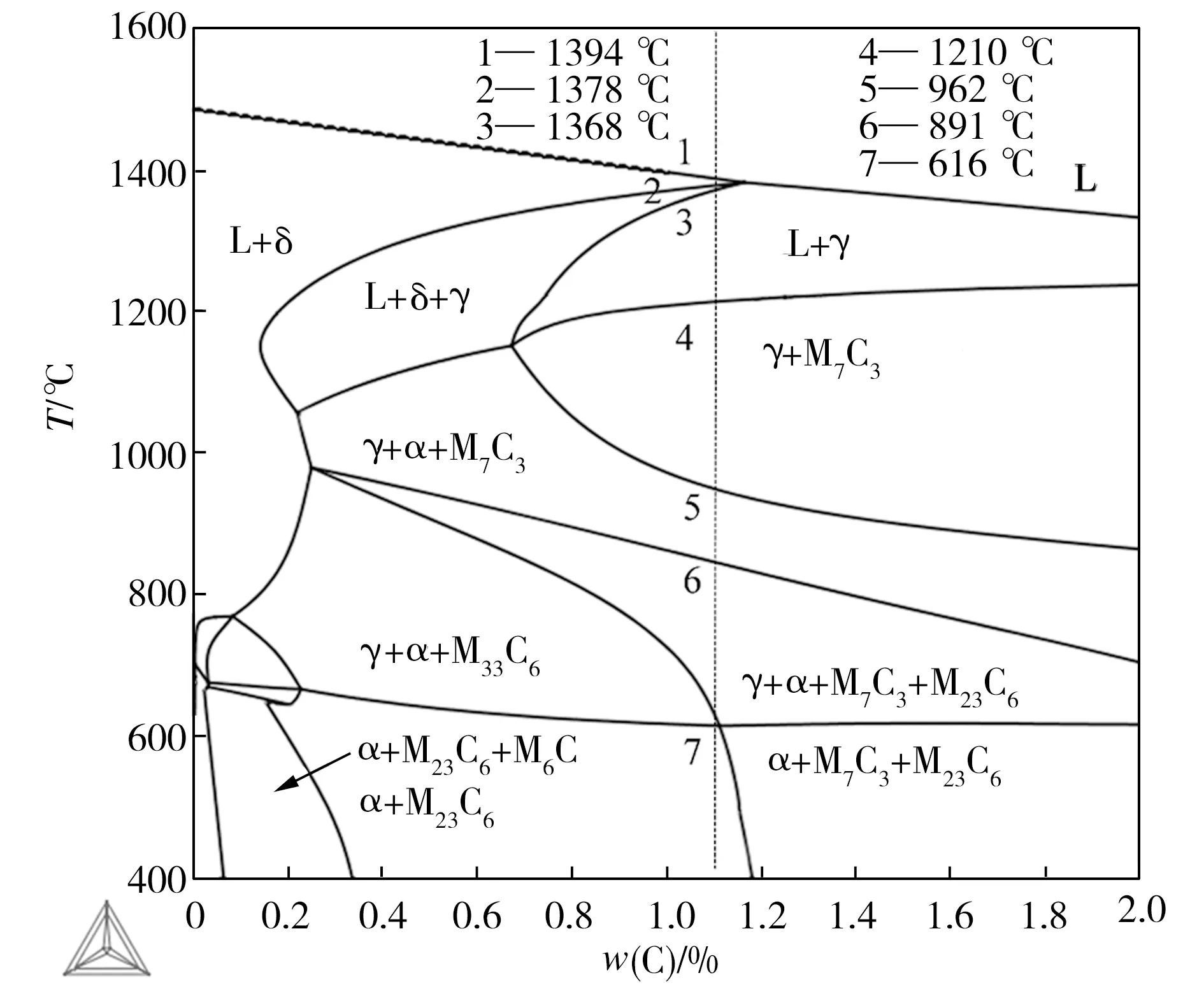

借助Thermo-Calc软件计算了试验钢的伪二元平衡相图,如图6所示。由图6可知,试验钢的液相点、固相点、Acm、A1温度分别为1394、1210、962、616 ℃。当温度降到962 ℃时,钢中开始有M23C6型碳化物析出,同时M7C3型碳化物逐渐减少,到616 ℃时消失。根据文献[11],高碳高铬钢在高温奥氏体阶段析出富铬的M7C3型碳化物,温度降至球化退火等温温度时,将转变为M23C6型碳化物。

图6 试验钢的伪二元平衡相图

Fig.6Pseudo-binaryequilibriumphasediagramofthetestedsteel

碳化物的溶解与析出行为对冷轧辊用钢最终的性能起到至关重要的作用。试验钢中的碳化物在热处理过程中具有明显的遗传性。块状碳化物在组织中始终存在,未发生明显的溶解现象,其属于铸造过程中产生的粗大碳化物,需要更高的温度才能溶解。有文献报道,铸态M2钢中主要碳化物为富V、Mo的MC、M2C型碳化物,其中MC型碳化物在1202 ℃才能完全固溶[12]。EDS结果显示,块状碳化物普遍含有更多的C、V,表明块状组织中含有部分MC型碳化物,这种碳化物具有很高的硬度,可提高材料的耐磨性。不同块状碳化物元素含量波动较大,这是合金在凝固过程中元素偏析所致。球化退火组织中块状碳化物更加圆整,表明在长时间球化退火过程中块状碳化物边缘有少量溶解。对比淬火回火后的硬度可以发现,回火后没有出现明显的二次硬化现象。这是因为只有当Cr等元素在基体中达到一定含量,协同作用才能引起钢的二次硬化,而试验钢中富含Cr、V元素的大块状碳化物在1100 ℃淬火过程中大部分没有溶解,并保留到了回火阶段,这必将导致基体中合金元素的贫乏,故而难以引起二次硬化效应。

颗粒状碳化物在热处理过程中有明显的溶解和析出行为,根据EDS结果和相图可以推断,颗粒状碳化物主要为M23C6型。淬火组织中的碳化物分布能在一定程度上反映高温奥氏体组织中的碳化物分布。淬火组织中残留的未溶碳化物表明,在奥氏体化温度下颗粒状碳化物并没有完全溶解。相比于淬火温度,正火和球化退火的加热温度更低,因此会有更多的未溶碳化物颗粒。在冷却过程中由于固溶度的变化,碳化物会以这些未溶的颗粒或质点为核心析出长大。这种长大行为与冷却速度有关[13],冷却速度慢时,碳化物析出更加均匀弥散。正火过程冷却速度较大,碳化物仅发生了少量的析出长大。球化退火过程保温时间较长,以未溶碳化物质点为核心会析出较多的颗粒状碳化物,同时还有许多新的碳化物质点析出长大,对应于显微组织中的尺寸较小的颗粒状碳化物,因此球化退火后试样中含有大量的颗粒状碳化物。淬火时大部分碳化物颗粒发生回溶,在随后多次回火过程中残余奥氏体转变充分,在马氏体板条间和原奥氏体晶界处会析出更为细小的碳化物,同时淬火马氏体转变为回火马氏体。

3 结论

(1)试验钢正火后得到马氏体+部分颗粒状和少量块状碳化物的显微组织。球化退火后的显微组织为铁素体基体上分布有大量颗粒状碳化物+少量块状碳化物,球化退火组织为2~3级。淬火后的组织为马氏体+部分颗粒状和少量块状碳化物。三次回火后的组织为回火马氏体+部分颗粒状和少量块状碳化物。

(2)试验钢铸造过程形成的块状碳化物,在整个热处理过程中始终存在。不同块状碳化物的元素含量波动较大,在1100 ℃以下奥氏体化过程中只发生边缘部分的少量溶解。

(3)颗粒状碳化物主要为M23C6型,在热处理过程中存在明显的溶解和析出行为,1100 ℃以下奥氏体化时不能完全溶解。正火后在未溶碳化物质点处形成少量颗粒状碳化物。球化退火后,在未溶质点和新形核位置处形成大量颗粒状碳化物。淬火过程中新的颗粒状碳化物来不及析出,只保留少量未溶碳化物,回火过程中颗粒状碳化物无明显变化。