硬质合金-等温淬火球墨铸铁摩擦磨损试验研究

2018-11-22李宝栋唐林虎易湘斌沈建成徐创文

李宝栋,唐林虎,易湘斌,沈建成,徐创文

(1. 兰州工业学院 机电工程学院,甘肃 兰州 730050;2. 兰州工业学院 甘肃省高校绿色切削加工技术及应用重点实验室,甘肃 兰州 730050)

等温淬火球墨铸铁(Austempered Ductile Iron,ADI)具有高强韧性、高耐磨以及生产成本低等优点,现已逐步应用到多个领域[1-3]。然而由于ADI的加工硬化系数高、热传导率低,使得ADI在加工过程中刀具磨损严重[4]。硬质合金是最常用的切削ADI的刀具材料之一[5]。大量学者[6-8]进行了硬质合金刀具切削ADI的试验研究。Cakir M C等[8]进行了K10硬质合金刀具车削ADI的试验研究,和普通球墨铸铁相比,切削ADI的主切削力高出的最大值为23%,刀具磨损严重。本文通过摩擦磨损试验机进行硬质合金-等温淬火球墨铸铁摩擦副的摩擦磨损试验,模拟切削过程中刀具-工件的滑动接触状态,深入研究刀具材料(YG6硬质合金)和工件材料(ADI)组成的摩擦副的摩擦磨损性能。与真实的切削环境相比,摩擦磨损试验简单快捷,可实现的参数范围更大且易于控制,对刀具材料磨损规律的研究更全面。

1 试验部分

1.1 试验材料

摩擦磨损试验用的销试样材料为商用的YG6硬质合金,其尺寸规格为Φ4×15mm。YG6为钨钴类材料,其中Co含量约为6%,硬度为HRA89.5。盘试样材料为商用的ADI,直径为43mm,厚度为3mm,其密度和力学性能见表1。

表1 ADI的密度和力学性能

1.2 试验方法

采用MMU-10G型摩擦磨损试验机进行YG6/ADI摩擦副摩擦磨损性能的研究,采用销-盘装置。摩擦磨损用的试样表面经1500#金相砂纸打磨,试验前用乙醇清洗并吹干。试验载荷选取100N、200N、300N、400N、500N 5组,滑动速度选取40m/min、60m/min、80m/min、100m/min、120m/min 5组,滑动摩擦距离均为3000m。每组试验均经3次试验得出平均值。试验前后销、盘试样均在BSA224S-CW电子天平上称重(分辨率为0.1mg),体积磨损率计算方法如下[9]

式中Δm为各试样试验前、后质量差,ρ为各试样密度,S为摩擦距离,P为载荷。

采用FEI公司Inspect F50场发射扫描电子显微镜观察试样的磨损表面形貌,采用EDAX能谱仪对试样磨损表面的化学成分进行分析。

2 结果与讨论

2.1 摩擦系数

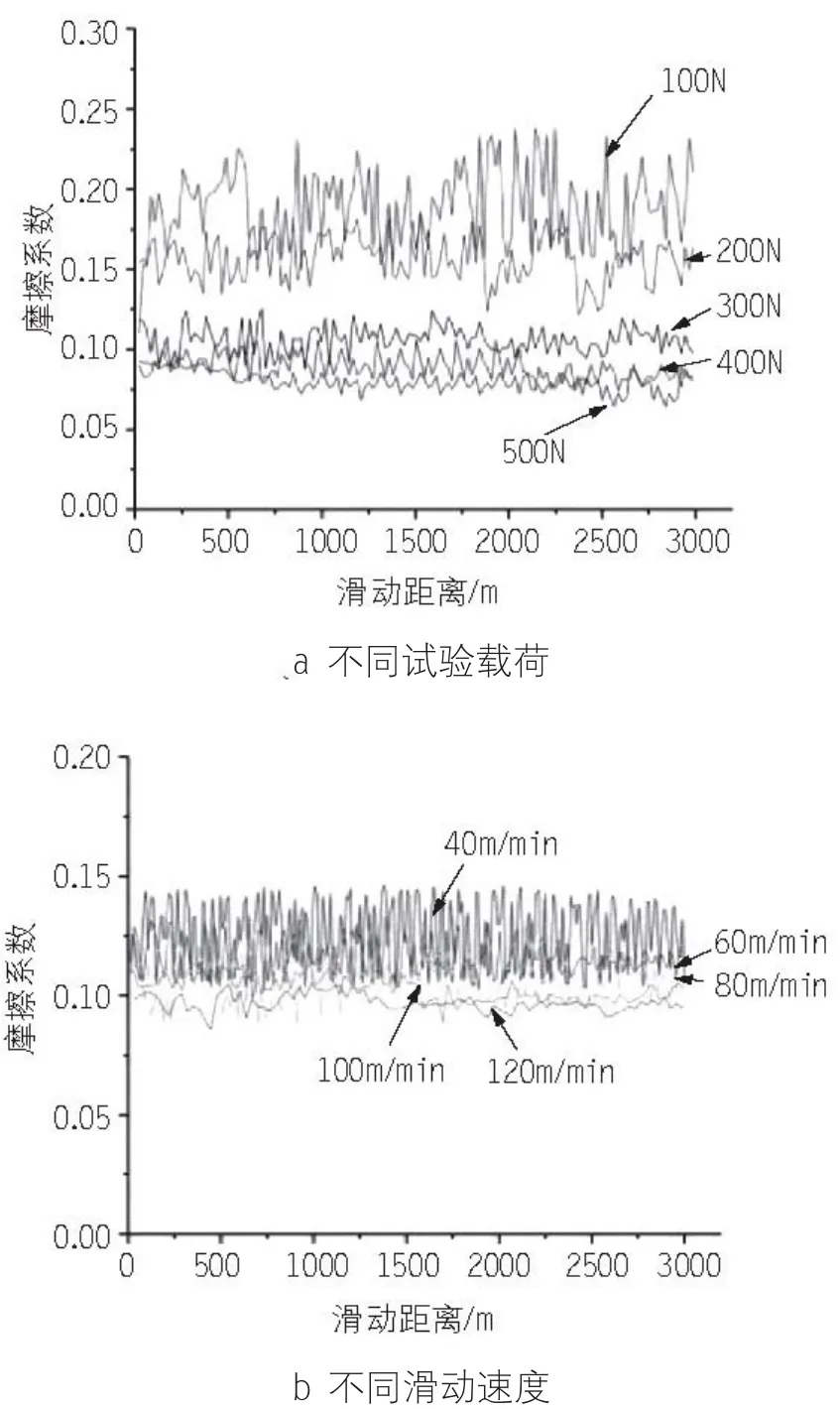

图1(a)为不同试验载荷时的摩擦系数曲线。由于该摩擦磨损试验机的数据采样周期为10s,摩擦副跑合阶段的摩擦系数未采集到。由图中可以看出,试验载荷为100N时,摩擦系数最大,随着载荷的增大,摩擦系数下降。同时,载荷越大,摩擦系数波动越小。这是由于大载荷情况下,接触面间的微凸体由于受到大的剪切力可能致使其脱落,微凸体数量减少,表面变得光滑,使得摩擦系数减小而且比较平稳。由图1(b)中可以看出,摩擦系数随着滑动速度的升高有下降趋势,但变化不大。总体来说,滑动速度比试验载荷对平均摩擦系数的影响要小。

2.2 磨损率

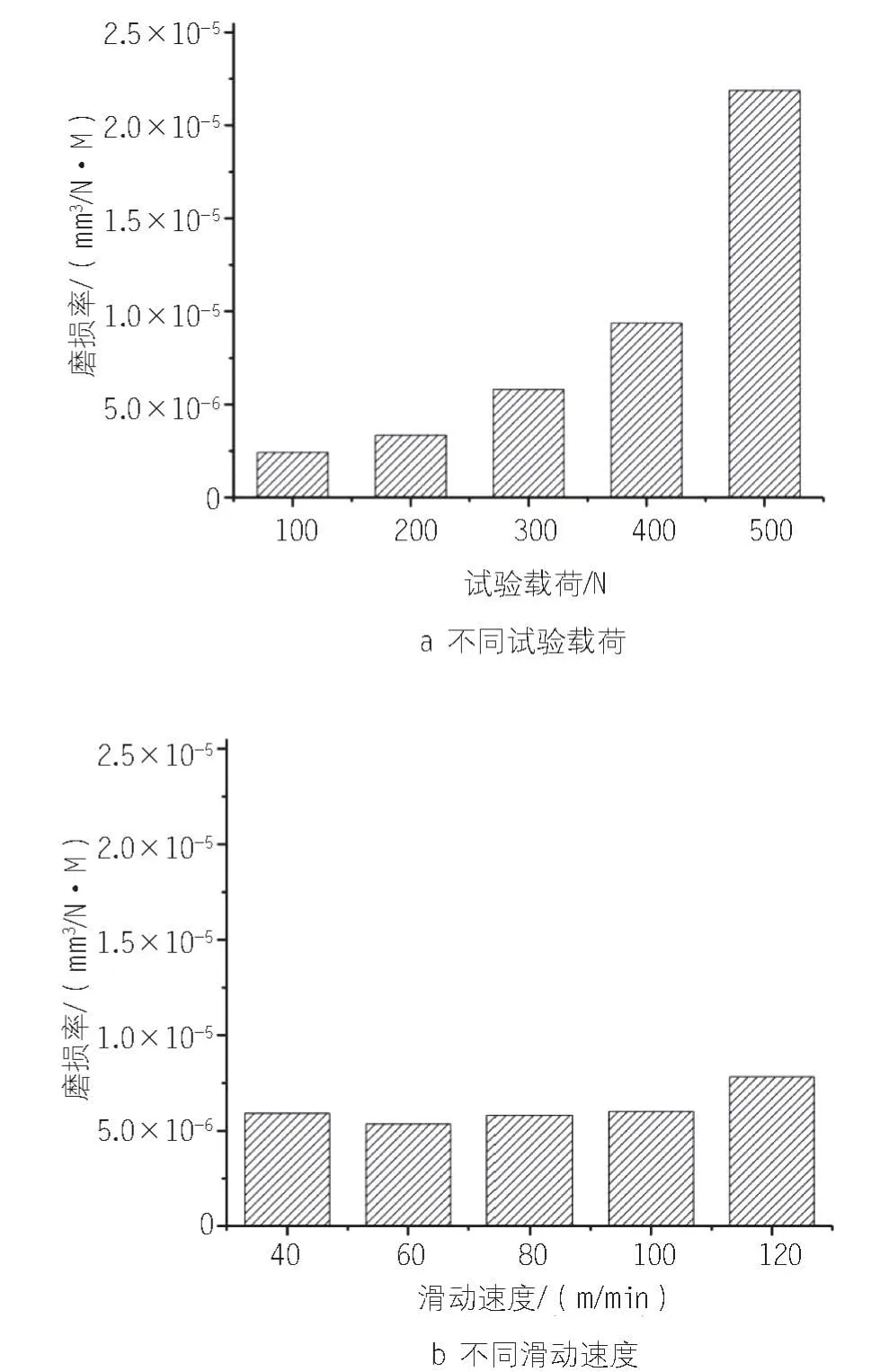

由图2(a)中可以看出,YG6销试样的磨损率在试验载荷小于200N时变化不大,当试验载荷为300N时,磨损率快速上升,随着载荷继续增加到超过400N时,磨损率的增长速度变慢。由图2(b)中可以看出,磨损率随着速度增大而增加,但是,速度在40~60m/min区间时磨损率急剧上升,速度在60~80m/min区间时磨损率比较平稳,当滑动速度超过80m/min后,磨损率又快速上升。

图1 摩擦系数曲线

由图3(a)中可以看出,随着试验载荷的增加,ADI盘的磨损率先小幅增加,载荷达到400N后,磨损率快速上升。由图3(b)中可以看出,ADI盘的磨损率在速度为100m/min之前比较稳定,速度超过100m/min后有上升趋势。

2.3 磨损机理

当试验载荷较低时(200N,图4(a)),磨损表面有少量细小的磨屑和不明显的转移物,磨损形貌特征主要为微犁沟,这表明在200N时,磨损机理主要为磨粒磨损。当载荷较高时(400N,图4(b)),在销YG6的磨损表面形成了转移膜。能谱分析结果表明这些转移膜为氧化物膜(图4(d)),这可能是由于大部分转移物、磨屑在较大压力作用下被压紧,在高载、高速摩擦下导致摩擦化学反应产生而形成了氧化物。尽管这些氧化物膜局部不连续,但它的存在为摩擦系数的降低起了主要作用。此时,ADI盘产生了裂纹和剥落现象(图5(a))。能谱分析(图5(b))发现,载荷为400N时,摩擦表面W含量明显升高,这表明对偶销材料产生了比较严重的材料转移,致使高载荷下的YG6销磨损加剧。随着载荷增加到500N(图5(c)),因摩擦表面的氧化物膜太厚而导致在后续的摩擦剪切与高载荷作用下遭到严重破坏,出现大面积的脆性断裂和剥落,可能会带走部分YG6材料,形成粘结剥落。这表明在500N时,脆性断裂和剥落是主要磨损机理。

图2 YG6销的磨损率

当滑动速度较小时(40m/min,图6(a)),摩擦表面有大量的磨屑颗粒,磨损表面的主要特征是轻微的擦伤。当滑动速度为120m/min时(图6(b)),YG6磨损面的大部分面积被转移膜覆盖,能谱分析显示该转移膜中的氧元素含量下降(图6(c)),其成份与ADI的成份近似,说明成片的ADI材料粘接转移到YG6销表面。此时,ADI摩擦盘的磨损表面尽管有局部剥落,但总体来说比较光滑(图7(a))。通过对ADI摩擦盘的能谱分析发现(图7(b)),摩擦表面W含量明显升高,表面产生了比较严重的材料转移,致使该速度下的YG6磨损加剧。

图3 ADI盘的磨损率

3 结束语

(1)硬质合金-等温淬火球墨铸铁摩擦副的摩擦系数都随着试验载荷和速度的增加而下降,而滑动速度对摩擦系数的敏感度较小。

(2)硬质合金和等温淬火球墨铸铁的磨损率都随着试验载荷的增大而增大,等温淬火球墨铸铁的磨损率随速度的变化不明显。

图4 不同试验载荷时YG6销磨损表面形貌及A区能谱分析

图5 试验载荷为400N时ADI盘磨损表面形貌及B区能谱分析

图6 不同滑动速度时YG6销磨损表面形貌及C区能谱分析

(3)试验载荷较低时,YG6磨损机理主要为磨粒磨损。随着载荷的增大,出现转移膜,直至转移膜的破裂和剥落。滑动速度较小时,YG6磨损表面的主要特征是轻微的擦伤,随着速度的增大,出现转移膜。同时,ADI摩擦盘表面W含量明显升高,表面产生了比较严重的材料转移,致使YG6磨损加剧。

图7 滑动速度为120m/min时ADI盘磨损表面形貌及D区能谱分析