S1Z型双层集装箱连接锁的研究设计

2018-11-22丁文赢杨广全

李 鑫,丁文赢,杨广全

(1.中国铁路总公司货运部,北京100844;2.中国铁道科学研究院集团有限公司运输及经济研究所,北京100081)

双层集装箱运输是提高铁路运输能力的重要手段[1-2],双层集装箱专用平车最多比单层运输每延米运载指标提高38%。《铁路“十三五”发展规划》提出推进铁水、铁公等多式联运发展,探索开展双层集装箱运输[3]。《中国铁路总公司发展规划(2018—2020年)》提出通过部分节点适当改造,逐步构建京津冀、长三角、珠三角、长江中游及成渝城市群间双层集装箱通道[4]。为更好地保证双层集装箱运输安全、提高车站作业效率,从连接锁选型、技术条件确定、理论计算、有限元仿真、现场试验等方面综合考虑,研究设计S1Z型双层集装箱连接锁(以下简称“S1Z型连接锁”)。

1 传统集装箱连接锁形式及缺陷分析

连接锁主要用于上下层集装箱间的连接锁闭,防止上层集装箱的倾覆和滑移。传统集装箱连接锁一般分为手动扭锁、半自动扭锁和全自动扭锁。

(1)手动扭锁。2004年,我国铁路首次开展双层集装箱运输时使用的F3A型连接锁,属于手动扭锁,是在原船舶使用的F3型连接锁的基础上,取消了锁闭把手,改用专用扳手进行开启、锁闭,并针对铁路运行工况,提高了剪切强度。装车时,首先将操作手柄置于非锁紧状态并将其置放到下层集装箱顶角件孔内,待上层集装箱堆放完毕后,转动操作手柄,将上下层集装箱连接起来。卸车时需将操作手柄转至非锁紧位置才可卸箱。F3A型连接锁重6.2 kg,集装箱装、卸车各需2次登车作业,存在装车漏锁、运输途中意外解锁的风险,弹簧、转动把柄易失效。

(2)半自动扭锁。半自动扭锁以单拉环半自动扭锁最为常用,特点是装载集装箱时能自动锁紧,但卸载时需人工解锁。由于腐蚀、润滑保养不佳或野蛮作业等原因,半自动扭锁的金属拉线断裂的情况时有发生,且半自动扭锁解锁较容易,影响铁路双层集装箱运输途中安全性。

(3)全自动扭锁。全自动扭锁在上层集装箱装、卸时能自动锁闭和解锁,又能保证在运行时上下层集装箱处于稳固的卡牢状态。在装载集装箱时,将4个TL-FA型全自动扭锁安装于上层集装箱4个底角件中;卸集装箱时,将其从上层集装箱底角件上卸下,影响装卸机械使用效率,存在人身安全风险[5-6]。TL-FA型全自动扭锁由多个部件组成,易损坏。

在传统集装箱连接锁形式研究及缺陷分析的基础上,借鉴铁路F-TR锁结构,研究设计适应铁路运输的S1Z型连接锁,以提升集装箱运输安全,提高装卸作业效率。

2 S1Z 型连接锁结构设计方案及应用技术条件研究

2.1 S1Z 型连接锁结构设计方案

2.1.1 设计原则

为了满足铁路双层集装箱运输加固强度,便于操作,提高装卸效率,保证安全,研究设计适用于铁路双层集装箱运输的新型连接锁—S1Z型连接锁。设计原则为:①结构简单,维修方便;②重量轻,操作方便,减少工作强度;③采用全自动锁设计理念,减少开、闭锁操作;④连接锁的锁闭安全可靠。

2.1.2 总体结构

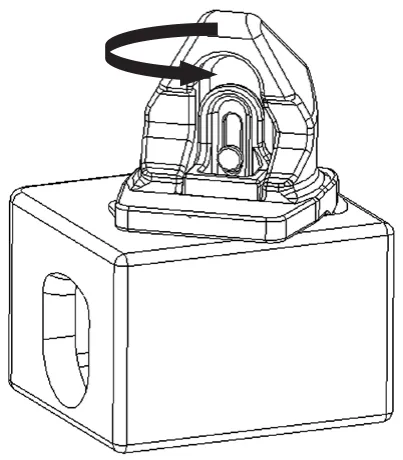

S1Z型连接锁由锁体、滑块和销3部件构成。S1Z型连接锁结构如图1所示。

图1 S1Z型连接锁结构Fig.1 Structure of S1Z connecting lock

锁体为主受力部件,包含锁头、中间板及固定底部。锁头设计借鉴铁路集装箱运输平车使用的F-TR锁,厚度由58 mm改为60 mm,提高了S1Z型连接锁对上层箱侧向翻转的锁闭性能。为了减轻重量,在保证强度的条件下,将锁体心部镂空,并将中间板厚度由F3A型连接锁的28 mm减至15 mm。固定底部与集装箱角件之间设置适当的尺寸配合间隙,保证固定底部顺畅地出、入集装箱角件。为了确保连接锁安装方向正确,固定底部上设计了凸耳,安装S1Z型连接锁时,凸耳须朝向集装箱外侧,并提起滑块,固定底部才可装入角件内;另外,中间板设有“OUT”标记,并涂打黄色荧光漆,用于安装方向确认。S1Z型连接锁安装方向如图2所示。

图2 S1Z型连接锁安装方向示意图Fig.2 Scheme of mounting direction of S1Z connecting lock

滑块位置设计在锁体镂空部位,起到限位装置的作用。提起滑块时,S1Z型连接锁可相对角件转动,便于连接锁装卸,旋转到位后,滑块因重力作用自动落下,实现连接锁入位卡牢。S1Z型连接锁转动示意图如图3所示。

图3 S1Z型连接锁转动示意图Fig.3 Scheme of rotation of S1Z connecting lock

销用于连接滑块与锁体。销铆压后不超过基面,从而保护铆压部分在使用过程中免受损伤。

S1Z型连接锁采用整体式、自动锁闭机械结构,可有效防止装车漏锁、运输途中意外解锁的风险,日常维修工作量较小。作业时,该锁须安装在下层集装箱顶角件上,集装箱装、卸车各需一次登车作业,提高了车站作业效率和人身安全性。S1Z型连接锁重量约5.6 kg,较F3A型连接锁减重约10.7%。

2.2 S1Z型连接锁应用技术条件研究

为了确保双层集装箱运输安全,需要对S1Z型连接锁的外形尺寸及公差、性能参数和材质成分等应用技术条件进行研究确定,以规范S1Z型连接锁的生产、运用和日常维护。

2.2.1 外形尺寸及公差

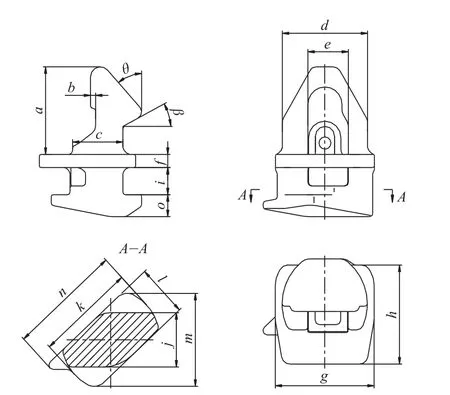

在借鉴F-TR锁、F3A型连接锁外形尺寸基础上,充分考虑S1Z型连接锁与集装箱角件配合关系,确定S1Z型连接锁外形尺寸及公差范围。S1Z型连接锁尺寸如图4所示,S1Z型连接锁外形基本尺寸及公差如表1所示。

图4 S1Z型连接锁尺寸示意图Fig.4 Scheme of dimensions of S1Z connecting lock

2.2.2 性能参数

为更好地保证双层集装箱运输安全,在借鉴水路运输用集装箱连接锁性能要求的基础上,研究分析铁路双层集装箱运输过程中连接锁受力状况及特点,确定S1Z型连接锁拉伸最小破断载荷420 kN,剪切最小破断载荷450 kN,且剪切载荷225 kN (±5%)情况下,以频率0.2 Hz循坏20 000次后不应产生裂纹,进行磁粉探伤,质量等级2级。

2.2.3 材质成份

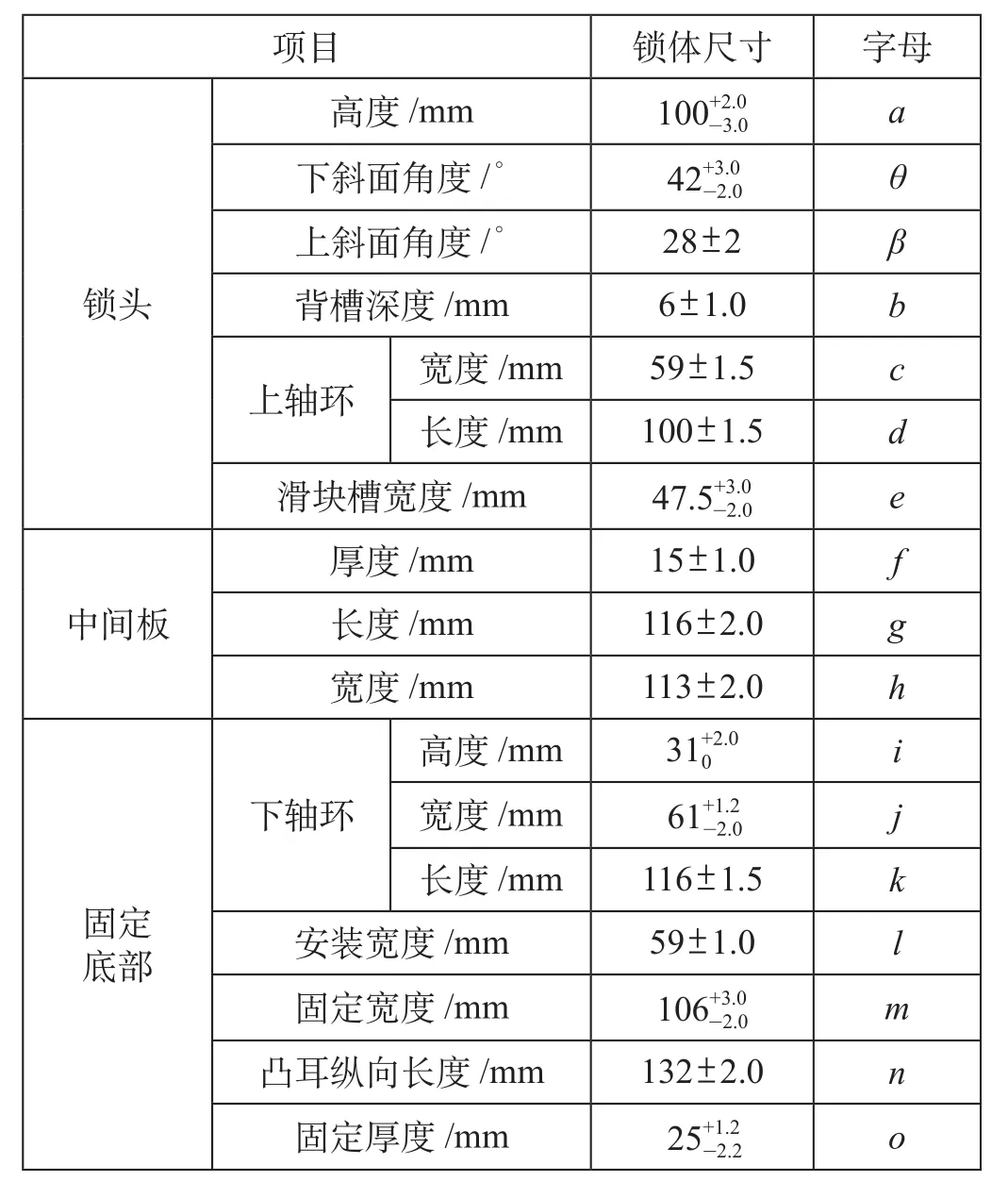

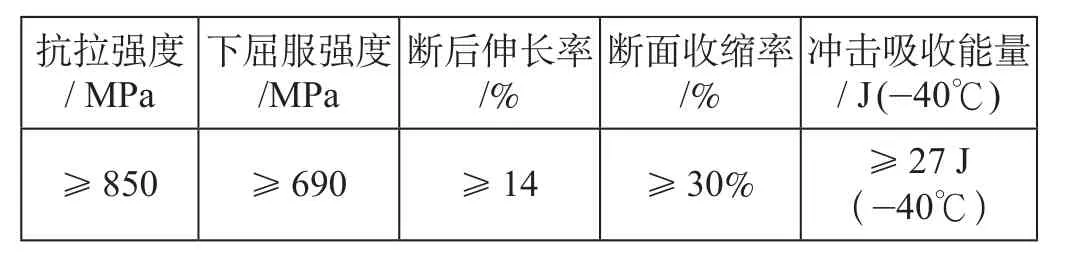

依据性能参数,S1Z型连接锁铸钢材质确定采用TB/T 2942—2015规定的E级钢[7],布氏硬度为241~311 HB。化学成分如表2所示,力学性能如表3所示。

表1 S1Z型连接锁外形基本尺寸及公差Tab.1 Basic size and tolerance of S1Z connecting lock

表2 化学成分 %Tab.2 Chemical composition of material

表3 力学性能Tab.3 Mechanical property of material

S1Z型连接锁可选用力学性能优于表3的材质进行制造。为更好地保护S1Z型连接锁免于锈蚀,锁体表面进行热镀锌,镀层厚度不小于65μm[8]。

3 S1Z型连接锁理论计算及案例分析

3.1 理论计算

理论计算选取的恶劣工况为:双层集装箱运输专用平车(车型X2K)满载运行,重车总重Q总为99.4 t;上层为满载40 ft集装箱,货物重量Q为30.48 t。外部尺寸:长×宽×高=L×W×H=12 192 mm×2 438 mm×2 896 mm;层间采用4只连接锁固定。按照列车运行速度v运≤120 km/h、调车连挂速度v调≤5 km/h的计算条件,计算双层集装箱运输过程中作用于上层集装箱上的惯性力、风力和摩擦力[9],并校核上层集装箱倾覆和水平移动的稳定性。

3.1.1 基础数据

依据《铁路货物装载加固规则》,计算上层集装箱受到的纵向惯性力T、横向惯性力N、垂向惯性力Q垂、风力P、纵向摩擦力和横向摩擦力

纵向惯性力T可以表示为

式中:t0为每吨货物的纵向惯性力,0.32Q总+ 29.85 = 9.9 kN/t。

横向惯性力N可以表示为

横式中:n0为每吨货物的横向惯性力,n0= 2.82 + 2.2a/l=2.82 kN/t,其中a为上层集装箱重心偏离车辆横中心线的距离,l为负重车转向架中心距。

以长大货物车装载计算,垂向惯性力Q垂可以表示为

式中:q垂为每吨货物的垂向惯性力,q垂= 4.53 +7.84a/l= 4.53 kN/t。

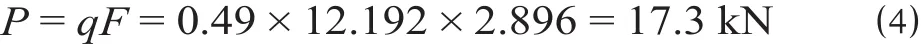

风力P可表示为

式中:q为侧向计算风压,kN/m2;F为侧向迎风面的投影面积,m2。

式中:μ为钢板与钢板的摩擦系数。

3.1.2 上层集装箱倾覆的稳定性

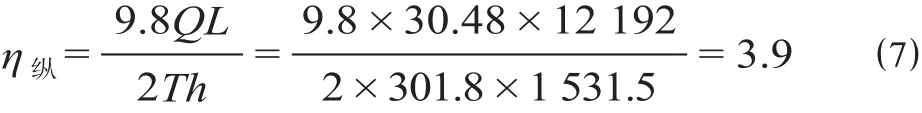

上层集装箱倾覆的纵向稳定系数为

式中:h为上层集装箱重心与连接锁中间板上表面之间的高度。

上层集装箱倾覆的横向稳定系数为

由公式 ⑺、公式 ⑻ 可知,上层集装箱纵向和横向的倾覆稳定系数均大于1.25,因而上层集装箱的倾覆稳定性满足安全技术要求。

3.1.3 上层集装箱水平移动的稳定性

3.2 有限元仿真分析

采用SolidWorks Simulation软件,建立S1Z型连接锁有限元计算模型如图5所示。该模型采用曲率的网格划分方法,划分45 306个单元,69 109个节点,对结构强度进行有限元分析。

图5 S1Z型连接锁有限元计算模型Fig.5 Finite element computational model of S1Z connecting lock

锁体实际受力部位按纵向、横向和双向加载进行有限元仿真计算。仿真结果显示:锁体纵向加载的载荷为106 kN时,最大应力值341.6 MPa,最大变形量0.04 mm;锁体横向加载的载荷为41 kN时,最大应力值271.0 MPa,最大变形量0.06 mm;锁体双向加载,横向加载载荷41 kN、纵向加载载荷106 kN时,最大应力值359.2 MPa,最大变形量0.04 mm。依照《铁路货物装载加固规则》附件5钢制加固材料的许用应力规定,计算S1Z型连接锁材料受剪状态下的许用应力为441.6 MPa。根据锁体的有限计算结果,在双向加载时所受应力最大,为359.2 MPa,小于材料受剪状态下的许用应力,因而锁体结构强度满足相关规定要求。

3.3 实物现场试验校核

2018年7月13日,芦潮港站采用BK-4型压力传感器、德国imc C1型动态电阻应变仪、B310PDC型便携式磁粉探伤仪等测试设备对S1Z型连接锁进行实车试验。试验场景:在空载40 ft集装箱前端两角柱上部分别布置压力传感器,左侧壁两角柱上部分别布置压力传感器;在满载40 ft集装箱左侧壁两角柱上部分别布置压力传感器,与空箱布置位置一致。

(1)装卸试验。多次装卸试验表明,S1Z型连接锁在下层集装箱上的安装、拆卸操作简单,上层集装箱装卸作业顺畅,能够适应现场作业要求。

(2)空箱试验过程。在双层集装箱运输专用平车上下层装载2只空载20 ft集装箱,上层装载40 ft空载试验箱装,上下2层依靠4只S1Z型连接锁锁固。门式起重机起吊1只40 ft重箱靠住试验箱左侧壁提供横向力(理论计算横向惯性力与风力之和为28.0 kN),3次力值分别为25.2 kN,28.1 kN和29.8 kN。门式起重机起吊1只40 ft重箱靠住试验箱前端提供纵向力(理论计算纵向惯性力为81.6 kN),3次力值分别为72.5 kN,80.3 kN和77.6 kN。在空箱横向、纵向实车试验过程中,S1Z型连接锁对40 ft试验箱加固状态良好。试验后对S1Z型连接锁进行磁粉探伤,未发现缺陷。

(3)重箱试验过程。在双层集装箱运输专用平车上下层装载2只重载的20 ft集装箱,上层装载40 ft满载试验箱,上下2层依靠4只S1Z型连接锁锁固。门式起重机起吊1只40 ft重箱靠住试验箱左侧壁提供横向力(理论计算横向惯性力与风力之和为103.3 kN),3次力值分别为91.6 kN,97.9 kN和104.6 kN。重箱横向实车试验过程中,S1Z型连接锁对40 ft试验箱加固状态良好。试验后对S1Z型连接锁进行磁粉探伤,未发现缺陷。

4 结论

双层集装箱连接锁固问题是双层集装箱运输的关键技术难题,该难题的解决对保证双层集装箱运输安全、提高车站作业效率具有重要意义。S1Z型连接锁采用新型结构,克服了传统连接锁缺陷,适应铁路双层集装箱运输工况,经过理论分析、现场试验和技术评审,得出以下结论。

(1)有限元仿真计算结果表明:锁体纵向最大应力值341.6 MPa,横向最大应力值271.0 MPa,双向最大应力值359.2 MPa,均小于材料受剪状态下的许用应力441.6 MPa,锁体结构强度满足相关规定要求。

(2)现场试验表明:S1Z型连接锁在下层集装箱上的安装、拆卸操作简单,并能防止锁头方向误装,上层集装箱装卸作业顺畅,能够适应现场作业要求。空、重箱实车试验过程中,S1Z型连接锁对40 ft试验箱加固状态良好,试验后对S1Z型连接锁进行磁粉探伤,未发现缺陷,满足运输安全要求。

(3)国家铁路产品质量监督检验中心出具的检验报告表明:外观尺寸、磁粉探伤、最小破断载荷、疲劳强度、锌层厚度、锁体化学成分、布氏硬度等各项检验全部合格,连接锁结构、强度和锁闭性能满足铁路运输安全要求。

(4)技术评审表明:S1Z型连接锁结构设计合理,与原F3A型连接锁相比,可防止装车漏锁、途中意外开锁的风险,提高了运输安全性;装、卸车各减少一次登车作业,自重减轻10.7%,降低了劳动强度,提高了装卸作业效率,并能够减少连接锁维修量。

(5)根据评审结果,中国铁路总公司印发《双层集装箱连接锁暂行技术条件》,适用于S1Z型连接锁的生产、检验和使用,规定了S1Z型连接锁的技术要求、检验方法、检验规则、产品标志、包装和运输等内容。