煤矸石碳热还原制备Al2 O3-SiC复相粉体的研究

2018-11-20张丽娜房明浩刘艳改吴小文黄朝晖

张丽娜,王 淇,房明浩,闵 鑫,刘艳改,吴小文,黄朝晖

(中国地质大学(北京) 材料科学与工程学院,非金属材料和固废资源材料利用北京市重点实验室,矿物材料国家专业实验室,北京 100083)

0 引 言

利用固体废弃矿物合成高性能低成本材料是当今国内外发展循环经济和环境可持续发展道路的重要途径。煤矸石是煤的一种伴生矿,在煤的开采与洗选过程中的一种含碳量较低的固体废弃岩石矿物。我国是煤炭开采大国,煤炭在我国能源机构中也占有极大的比例。由于大量开采煤矿导致了煤矸石的大量堆积,不仅造成了大量土地被占用,同时也带来严重的环境污染[1],所以解决煤矸石的再利用问题成为资源与环境保护的重要亟待解决问题。煤矸石的主要化学成分是Al2O3和SiO2,可用于合成SiAlON复相陶瓷材料[2]、也是合成Al2O3-SiC复相粉体的潜在原料[3]。而Al2O3-SiC在冶金、建筑等领域都有广泛的应用前景。本文主要以煤矸石为原料,利用原位碳热还原方法制备Al2O3-SiC复相粉体,不仅工艺简单,固体废弃矿物利用率较高,能有效地保护了环境,是有良好的经济、环境与社会效益。

1 实 验

1.1 实验原料及样品制备

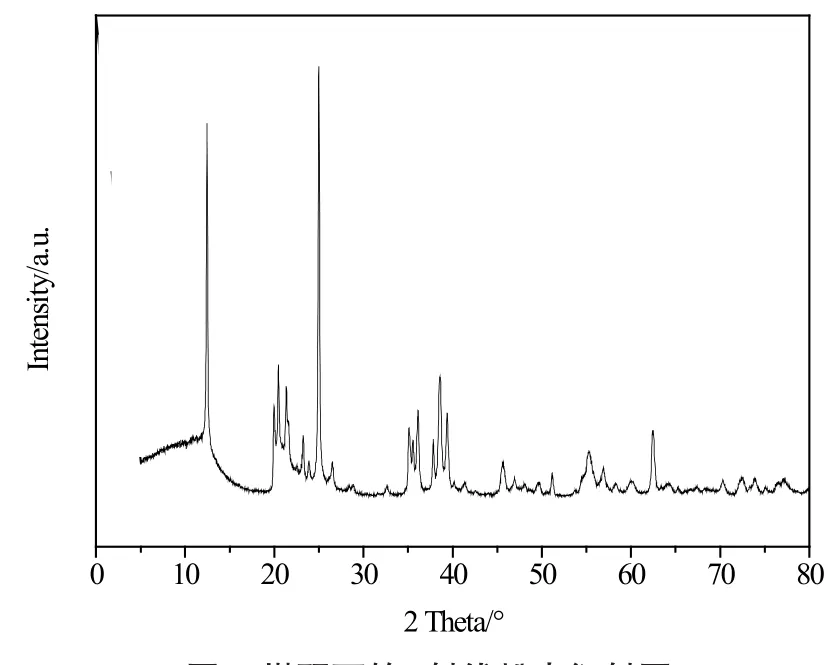

煤矸石原矿采自我国山西省朔州市露天煤矿区,其化学成分如表1所示。煤矸石的X射线粉末衍射图谱如图1所示,其主要物相为高岭石。焦炭、无烟煤、炭黑粉体均为市售工业原料,纯度均大于98%。按照公式(1)预计将反应物中SiO2全部还原为SiC计算碳质还原剂的用量,为保证反应的完全进行,还原剂用量为理论值的150%:

煤矸石原矿和碳质材料分别经颚式破碎机破碎、振动磨磨细后过200目标准筛备用。按比例称量煤矸石原矿及碳质材料加入聚四氟乙烯球磨罐中,以玛瑙球为研磨介质,共混球磨12 h,使各原料充分混合。取出原料在直径20 mm的钢模在液压机下用40 MPa的压力成型制成高度为5 mm的圆柱,最后放入氧化铝坩埚中埋碳烧结,煅烧温度分别为1300 ℃、1400 ℃、1500 ℃、1550 ℃、1600 ℃,保温时间分别为2 h、3 h、4 h、5 h。

1.2 表征

利用X-射线粉末仪(XRD)分析物相(Bruker D8 ADVANCE),场发射扫描电子显微镜分析产物形貌(SUPRA 55, Carl Zeiss, Germany)。

图1 煤矸石的X射线粉末衍射图Fig.1 X-ray powder diffraction pattern of coal gangue

2 结果与讨论

2.1 XRD分析

不同还原剂在不同煅烧温度与保温时间下的产物的X射线粉末衍射图谱见图2。当以焦炭为还原剂时,如图2(a)所示1300 ℃及1400 ℃保温5 h的产物物相为莫来石和方石英。此时,煤矸石中高岭石在高温发生分解反应[4,5],物相没有变化。当温度升高至1500 ℃时,莫来石的衍射峰强度不变,方石英的衍射峰消失,SiC的衍射峰出现,说明碳热还原方石英的反应已经结束。当温度继续升高至1600 ℃时,莫来石完全消失,产物为α-Al2O3和SiC,表明此时碳热还原莫来石的反应已经结束。如图2(b)所示,在1600 ℃保温2 h的产物物相为莫来石和SiC,时间延长至3 h,开始有α-Al2O3生成,莫来石相减少,4 h时α-Al2O3转变为γ-Al2O3,莫来石相完全消失;保温至5 h时,γ-Al2O3转变为更稳定的α-Al2O3。以焦炭为还原剂得到的最佳合成工艺参数为1600 ℃保温5 h。

还原剂为无烟煤的煅烧产物X射线粉末衍射图谱见图2(c)及2(d)。不同温度下保温5 h的物相结果与焦炭的相同,表明两种还原剂有着相同的反应历程。不同保温时间下的产物物相均为α-Al2O3和SiC,保温5 h时,α-Al2O3的强度最高,表明此时还原效果最好。此时最佳的合成工艺参数为1600 ℃保温5 h。

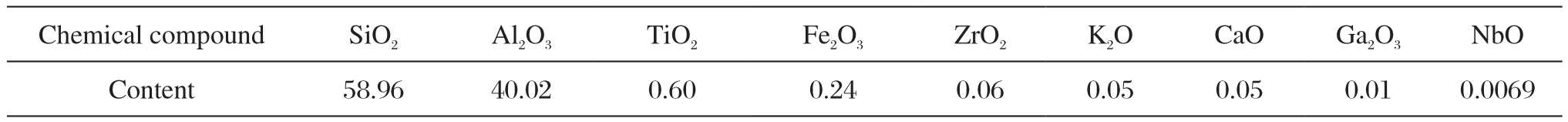

表1 煤矸石原样XRF分析 (wt.%)Tab.1 Chemical composition of coal gangue (wt.%)

图2 还原剂为焦炭(a)(b)、无烟煤(c)(d)、和炭黑(e)(f)反应下不同保温时间及保温温度的X射线粉末衍射图谱(a)莫来石、(b)方石英、(c)SiC、(d)α-Al2O3、(e)γ-Al2O3Fig.2 X-ray powder diffraction patterns of the samples prepared with coke (a) (b), anthracite (c) (d), and carbon black (e) (f) respectively as reductors and heat soaked at different temperatures for different time: a. mullite, b. cristobalite, c. SiC, d. α- Al2O3, e. γ- Al2O3

当还原剂为炭黑时,反应历程与焦炭和无烟煤明显不同。1300 ℃-1500 ℃保温5 h,产物均为莫来石相,没有中间物相SiO2,表明中间没有液相参加反应,是中间产物SiO2转变为气相SiO参与的主要反应。温度升高至1550 ℃,莫来石完全分解,被还原为γ-Al2O3、α-Al2O3和SiC;1600 ℃时,γ- Al2O3完全转换为α-Al2O3的衍射峰强度最高,表明此时反应较为完全充分。在1600 ℃保温2 h和3 h的产物均为莫来石相,4 h为α-Al2O3和SiC,继续延长保温时间,α-Al2O3转变为γ-Al2O3,此时最佳的工艺参数为1600保温4 h。煤矸石、焦炭和无烟煤的反应过程的分析可得出,碳热还原煤矸石合成的过程分为三步:首先在1300℃之前,发生煤矸石的分解过程,生成莫来石和SiO2,作为中间相存在SiO2,是一个液相反应。其次,在较低温度下,1500 ℃左右发生SiO2的碳热还原反应。最后,当碳热还原SiO2的反应进行完全后,在较高温度下,1550 ℃左右发生莫来石的碳热还原反应,碳热还原莫来石的结束温度为1600 ℃。有此种反应历程的主要原因是焦炭和无烟煤的颗粒尺寸较大,在反应体系中易形成液相。此时主要依照反应方程式(1)进行。煤矸石与炭黑的反应过程分二步进行:首先,在1300 ℃-1500 ℃时没有SiO2存在,此过程发生高岭石的分解,产物为莫来石和方石英;同时发生方石英的气化反应,生成SiO气体。此过程的中间产物为莫来石和气相SiO。其次,1550 ℃时,同时发生莫来石和气相SiO的还原反应,并在1600 ℃结束。通过对比(a)(c)(e)最佳合成条件下,SiC相的衍射峰强度(e)中明显低于(a)(c),也证明了反应生成的气相SiO随着反应进行会部分溢出反应体系,降低SiC的收率。发生次反应历程的主要原因为炭黑的颗粒尺寸较小,自由能较高,形成气相后增加了物相之间接触的还原驱动力,利于反应进行。此时反应历程为方程式(2)(3)[6]。

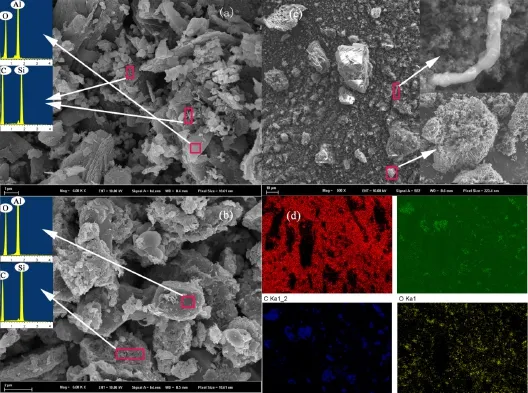

图3 (a)(b)(c)为还原剂为焦炭、无烟煤和炭黑的产物SEM和EDS图,(d)为炭黑产物EDS的Mapping图Fig.3 (a)(b)(c) SEM and EDS graphs of products using coke, anthracite and carbon black as the reducing agents. (d) Mapping results of products using carbon black

2.2 SEM分析

不同还原剂作用下的产物的SEM及EDS图见图3,当还原剂为焦炭和无烟煤时,见图3(a)(b)。由于两种作用下的碳热还原历程相同,产物形貌也相同,Al2O3为无规则的致密块体,SiC为小颗粒状。分析原因为焦炭和无烟煤中杂质较多,合成的Al2O3和SiC产物与低熔点杂质相互作用,出现了半烧结状态的致密块体。当还原剂为炭黑时见图3(c),Al2O3为表面呈阶梯状的大颗粒,SiC为小颗粒絮状及无规则短棒状,包裹在Al2O3表面。炭黑的反应历程决定了产物形貌,气相SiO的溢出,使其先与外界的C作用还原为SiC,沉积在莫来石表面,使其与后还原出来的Al2O3和SiC形成了SiC包覆Al2O3的特殊结构。

3 结 论

以煤矸石和焦炭、无烟煤和炭黑为原料,利用碳热原位还原合成技术,均成功合成了Al2O3和SiC复相粉体。实验结果表明,还原剂种类对煤矸石的还原反应历程及产物形貌有非常大的影响。当还原剂为焦炭和无烟煤时,为SiO2存在的液相反应,当还原剂为炭黑时,为SiO存在的液相反应,此时制备得到的Al2O3为阶梯状的大颗粒,呈现SiC包覆Al2O3的特殊结构。