Si3 N4/SiBN复合材料界面设计及制备

2018-11-20门薇薇张术伟轩立新

门薇薇 ,马 娜 ,张术伟 ,轩立新

(1. 中国航空工业集团公司济南特种结构研究所,山东 济南 250023;2. 高性能电磁窗航空科技重点实验室,山东 济南 250023)

0 引 言

有机树脂基复合材料最高只能在500 ℃短期使用。单相的石英、氮化物类无机陶瓷材料存在韧性低、可靠性差的致命弱点阻碍其工程应用。复相陶瓷材料和短纤维增强的陶瓷复合材料断裂韧性和应变偏低,在受到极高载荷作用时表现为脆性断裂,难于胜任高超音速飞行器电磁窗对材料耐热冲击及可靠性的要求。连续纤维增强陶瓷基复合材料(FRCMC)既能避免陶瓷材料本质上的脆性,又保留了陶瓷基体热膨胀系数小、强度高和热稳定性好等优点,能有效克服脆性陶瓷基体对裂纹和热冲击的敏感性[1],可靠性高。而且可实现承载、透波及防热一体化,成为近年透波材料领域的研究热点[2]。

高强度、高模量连续纤维的耐高温性能决定了复合材料的使用温度,已成为制约耐高温透波复合材料发展的关键因素。石英纤维是目前较为理想的宽频带透波增强材料之一[3-6]。但石英纤维在高温条件下强度迅速下降,450 ℃处理后的强度保留率仅约为35%,900 ℃处理后的强度保留率只有约20%,在900 ℃以上便会发生纤维析晶从而导致纤维强度迅速下降,使用温度不能超过1050 ℃,否则所得复合材料强度完全不能达到设计要求[7,8]。耐高温氮化物透波陶瓷纤维包括Si3N4纤维、BN纤维和SiBN(C)陶瓷纤维,均处于研发阶段。Si3N4纤维力学性能好,拉伸强度可达3.1 GPa,耐温性能优良(大于1900 ℃),介电常数和介电损耗角正切分别为5.6(10 GHz)和0.004(10 GHz)[9],是性能优异的耐高温陶瓷纤维之一。

在连续纤维增强陶瓷基复合材料中,界面层是纤维与基体之间的纽带,界面层的组分和结构决定纤维与基体之间的结合强度,决定了增韧效果。界面结合力较强,陶瓷纤维难以起到增韧的效果,导致材料在外部载荷冲击下出现脆性断裂,力学性能下降;若界面结合强度过低,基体无法通过界面将外部载荷传递到陶瓷纤维上,难以起到增强的作用。本文对Si3N4/SiBN复合材料进行界面设计,制备了性能较佳的陶瓷基复合材料,并对复合材料性能进行了表征。

1 实 验

1.1 原材料

Si3N4纤维为由国防科技大学新型陶瓷纤维及其复合材料国防科技重点实验室提供,其中氮、硅元素含量≥90wt.%,碳元素含量≤0.8wt.%。复合材料织物为2.5D Si3N4纤维编织体,纤维体积分数约45%。聚硅氮烷PHPS、聚硼氮烷PBZ由中科院化学所提供,可溶于有机溶剂二氯乙烷。

1.2 试验过程

采用两种工艺对Si3N4纤维进行处理:(1)高温热处理,在空气气氛中按照以5 ℃/min的升温速率分别在400 ℃、500 ℃、600 ℃和700 ℃保温处理1 h,使浸润剂被氧化。试样编号分别记为1#、2#、3#和4#(2)丙酮、浓度为20%的盐酸溶液、浓度为20%的硫酸溶液、浓度为20%的硝酸溶液、浓度为20%的醋酸溶液、丙酮与盐酸混合液(质量比为9 : 1,盐酸浓度为36%-38%)、丙酮与硫酸混合液(质量比为9 : 1,硫酸浓度为98%)、丙酮与硝酸混合液(质量比为9 : 1,硝酸浓度为68%)、丙酮与醋酸混合液(质量比为9 : 1,冰醋酸浓度为99.5%)分别在50 ℃浸泡10 h,再经用丙酮反复清洗4次,后于120 ℃烘箱中干燥。试样编号依次标记为5#-13#,未处理的石英布试样编号为14#。

1.3 复合材料制备:

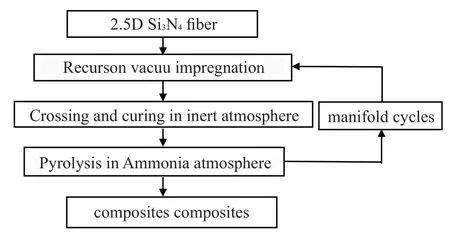

处理后的Si3N4纤维织物,采用按照图1所示工艺流程制备BN涂层,后真空浸渍先驱体PHPS,在惰性气氛中交联固化(200 ℃,3-5 h),最后在氨气气氛下裂解得到Si3N4/SiBN复合材料。裂解升温制度是:以10 ℃/min的速度升温到800 ℃,保温1 h,自然冷却。为了提高材料的致密度,采用若干浸渍裂解周期(N≥3)。

1.4 性能表征

采用场发射扫描电镜对Si3N4纤维表面形貌进行观察;使用力学性能拉伸仪测量Si3N4纤维束丝的拉伸性能;使用精密电子秤秤实验前后重量变化;采用Archimedes排水法测试复合材料密度;采用电子万能试验机测试复合材料力学性能;采用波导短路法进行复合材料介电性能测试。

图1 复合材料的PIP工艺流程Fig.1 Flow chart for preparing composite by PIP process

2 结果与讨论

2.1 纤维-基体界面设计

2.1.1 纤维浸润剂去除

在对氮化物纤维进行编织时,为保持纤维的集束性便于编织,必须在纤维生产过程中加浸润剂,浸润剂的主要成分为环氧类有机物[10-12]。在复合材料制备过程中这些有机物一方面将发生碳化影响复合材料的介电性能,另一方面将影响纤维与界面的结合力,难以形成合适的界面。因此,制备氮化物纤维陶瓷基复合材料时必须先将纤维表面浸润剂去除,同时减小对氮化物纤维的损伤。

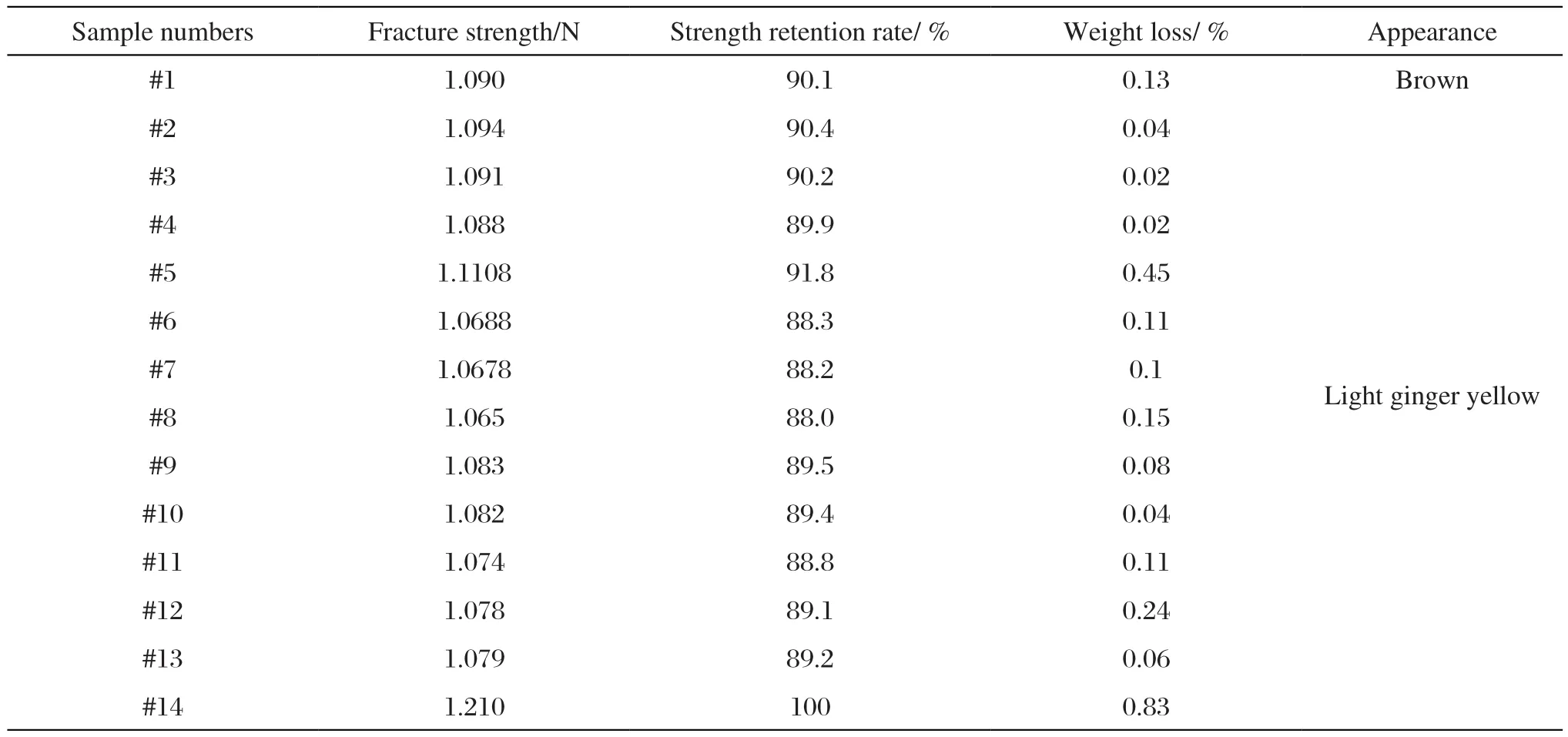

表1为处理前后Si3N4纤维失重、外观拉伸性能的变化。浸润剂含量一般在0.5%-1.5%之间,未处理的氮化物纤维的失重为0.83%,说明本批次氮化物纤维中的浸润剂含量为0.83%。氮化物纤维经过热处理,随着温度的变化,其外观颜色由淡姜黄色变为黄色,再变为淡姜黄色,说明随着温度的升高,氮化物纤维表面浸润剂发生反应碳化而成黄色,随着游离碳被氧化,当浸润剂完全去除之后呈现氮化物本身的淡姜黄色。表1表明500 ℃处理1 h后的失重为0.04%,基本可以认为500 ℃热处理可以完全除去纤维表面的浸润剂。

经过丙酮浸泡的氮化物纤维颜色没有明显的变化,失重较高(0.45%),因此可以说明丙酮浸泡不能完全去除氮化物纤维浸润剂,这是由于浸润剂中很大部分为环氧树脂,环氧树脂经过固化之后对一般溶剂都有耐蚀性,不溶于丙酮。采用酸洗及酸和丙酮的混合液处理后的氮化物纤维的颜色也没有明显的变化,而且总体对浸润剂的去除效果较好,其中采用盐酸与丙酮的混合液处理的效果最好,处理后浸润剂含量仅为0.04%,采用醋酸与丙酮的混合液处理后氮化物纤维的浸润剂含量为0.06%,采用醋酸处理后氮化物纤维浸润剂含量为0.08%。

表1 Si3N4纤维处理后的失重、断裂强力和外观Tab.1 The variation of weight loss, fracture strength and appearance of Si3N4 fiber

经过不同的处理工艺后氮化物纤维的强度都有一定程度的降低,但总体强度保留率在88%-90%之间。丙酮浸泡对其没有很大的损伤,强度保留率最高。采用酸洗工艺氮化物纤维的强度下降幅度最大,强度保留率在88%左右。采用酸洗及酸和丙酮的混合液处理后的氮化物纤维的强度总体优于纯酸洗后的氮化物纤维的强度,强度保留率在89%左右。

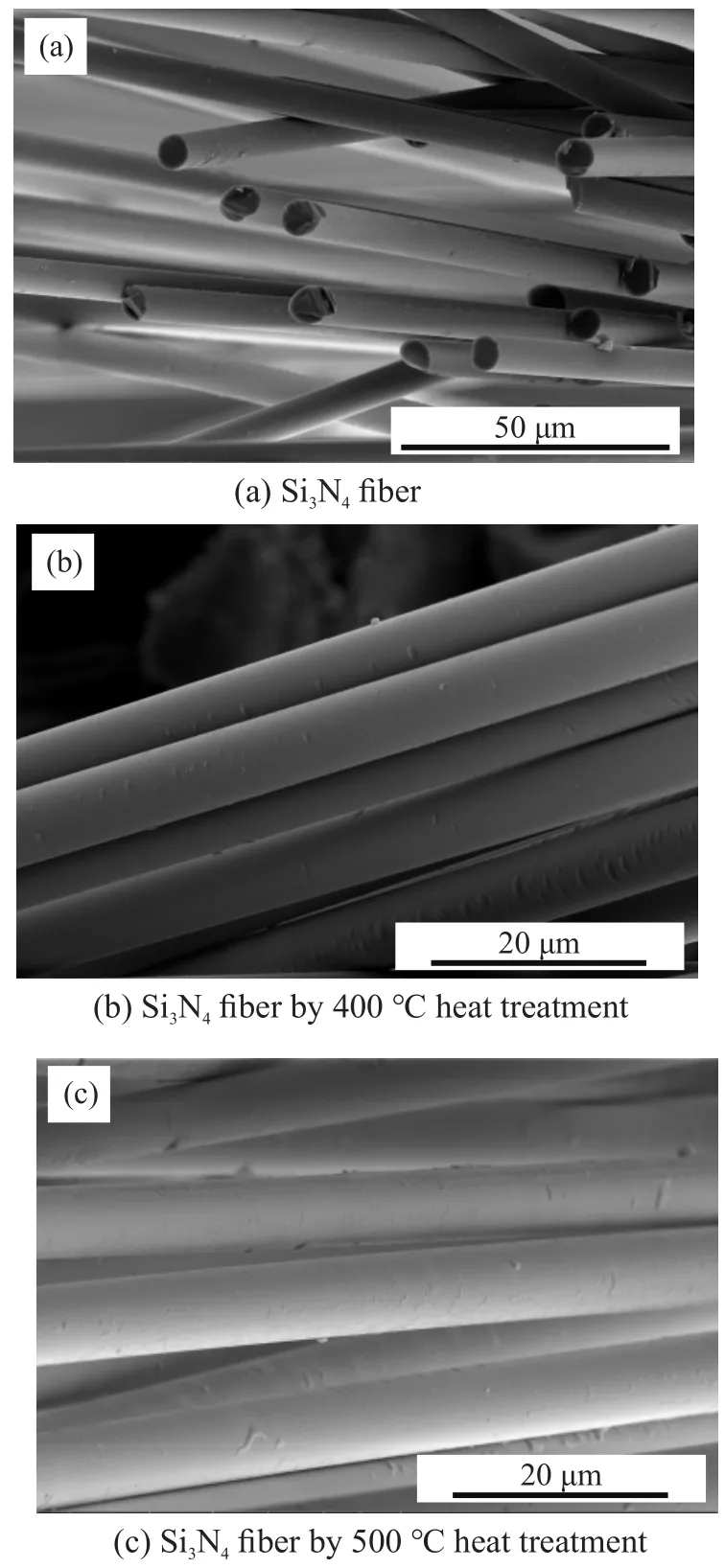

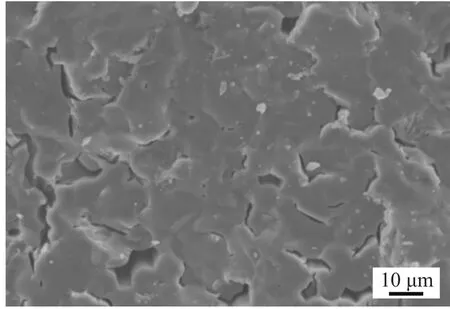

由于浸润剂在纤维中只占约1%的含量,在纤维表面仅为几十纳米的薄层,很难看出表面浸润剂去除前后的变化[13]。但随着处理温度的升高会引起纤维形貌变化。图2为Si3N4纤维表面SEM图,从图中可以看出Si3N4纤维均为圆柱形,表面较为光滑,部分单丝表面沿纵向有一些突起,这可能是制备过程带来的缺陷。Si3N4纤维经400 ℃热处理后,表面出现了大量的熔融物突起或碎屑,可推断是由纤维表面的浸润剂发生反应及脱落造成的,这与此时纤维表面浸润剂发生碳化反应而成茶褐色相符合;500 ℃时碎屑及“脱皮”现象明显减少,与纤维颜色由茶褐色变浅到茶色的变化相对应,但相应的纤维表面开始出现裂纹缺陷;500 ℃时纤维表面光滑,碎屑、突起已消失,证明浸润剂碳化反映已完成,纤维浸润剂已基本完全去除与纤维亮白色相对应。

图2 SiBN纤维热处理SEM图Fig.2 SEM micrographs of the surface of Si3N4 fiber

通过以上试验分析可以看出,采用热处理工艺400 ℃处理不能完全去除浸润剂,由于浸润剂被氧化氮化物纤维的颜色变为茶褐色,500 ℃处理后氮化物纤维表面浸润剂基本完全去除,且工艺操作简单可行。丙酮浸泡虽然对氮化物纤维的强度损伤不大,采用酸洗、酸和丙酮混合液处理工艺对浸润剂的去除效果较好,但强度保留率较低。综合对比各项处理工艺,采用500 ℃高温热处理的方法对氮化物纤维表面进行处理。

2.1.2 BN界面涂层制备

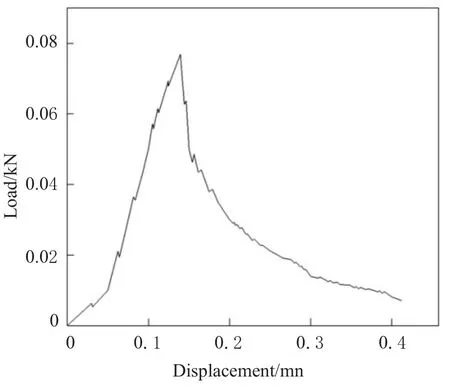

项目团队前期采用图1所示工艺制备SiO2f/Si3N4复合材料时发现四轮裂解后复合材料密度达到了1.70 g/cm3,但其力学性能较差,弯曲强度仅为29.74 MPa。对复合材料的位移-载荷曲线、断口SEM进行研究。图3所示SiO2f/Si3N4复合材料的位移-载荷曲线表明随着位移的增加载荷呈线性变化,达到最大载荷时迅速下降,后载荷随位移缓慢降低并维持在一个较低的水平,呈现典型脆性断裂特征。图4复合材料断口SEM图表明材料的致密度较高,仅有少量气孔存在,断面平整,没有纤维拔出现象,纤维与基体发生了较强的界面结合导致无法分辨界面的存在,进一步证明了界面反应的存在[14]。

图3 SiO2f/Si3N4复合材料位移载荷曲线[14]Fig.3 Displacement load curve of SiO2f/Si3N4 composite

图4 SiO2f/Si3N4复合材料断口SEM图Fig.4 SEM micrograph of the fracture surface of SiO2f/ Si3N4 composite

徐鸿照[15]等制备BN/Si3N4复合材料、余娟丽[16]等制备SiBN/SiBN复合材料时出现复合材料致密、力学性能较低的现象,分析认为基体与纤维之间的界面反应导致基体与纤维之间的结合力过强也是其主要原因之一。据文献[17]报道,PHPS先驱体中含有大量Si-H键和N-H键,其化学活性高,同时纤维比表面积大,在高温裂解过程中纤维与先驱体会发生较强的界面反应,致使纤维的增强作用不能得到充分发挥,造成材料变脆力学性能下降。因此,需在纤维表面制备界面层,阻止纤维和基体之间的化学反应。

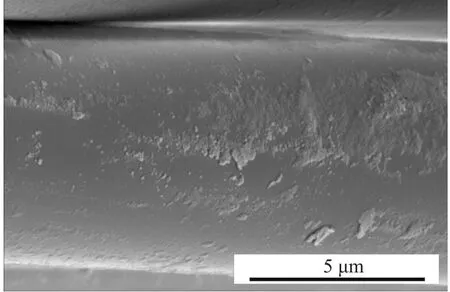

BN界面是目前性能最为优异的候选材料。作为界面材料使用的h-BN具有抗化学侵蚀性质,不被无机酸和水侵蚀,在热浓碱中B-N键断开。BN作为与纤维接触的层界面时,可大大降低纤维和界面的脱粘速率,提高陶瓷基复合材料的韧性。按照图1所示工艺制备BN涂层,对Si3N4纤维进行界面设计。图5为1轮浸渍-固化-裂解后所制备的BN涂层SEM图。由图可知,氮化物纤维表面并未形成完整的涂层,仅有一层疏松间断的片层状结构,由于采用的聚硼氮烷先驱体陶瓷化产率较低,在1000 ℃时的陶瓷产率仅为40wt.%,无法形成均匀、致密的涂层。图6为3轮轮浸渍-固化-裂解后制备的BN涂层SEM图,涂层均匀、致密。

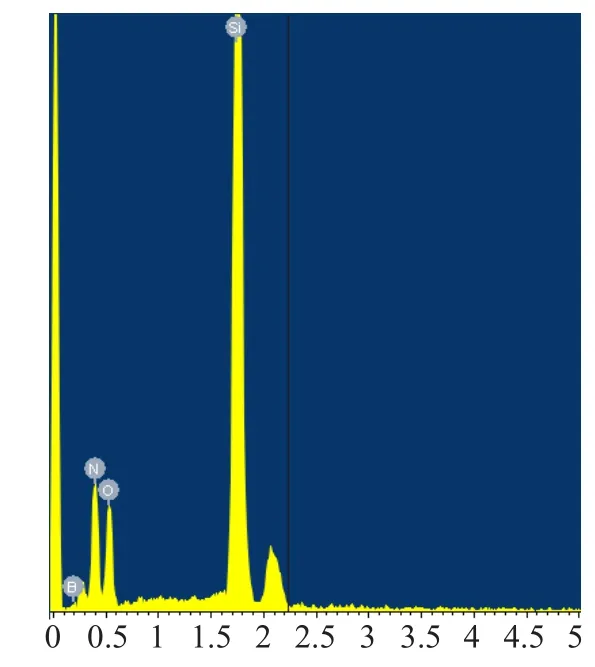

采用X射线能谱分析(EDS)纤维的元素组成,图7为BN涂层的EDS图谱,在EDS能谱分析图中出现了少量的氧元素。由于PIP制备工艺的过程中不可避免地与空气接触,且BN容易与空气中的水和氧发生反应,因此在检测的过程中,会发现少量的氧元素。

图5 一轮PIP工艺制备的BN涂层SEMFig.5 SEM micrograph of BN coating by one round of PIP process

图6 三轮PIP工艺制备的BN涂层Fig.6 SEM micrograph of BN coating by three rounds of PIP process

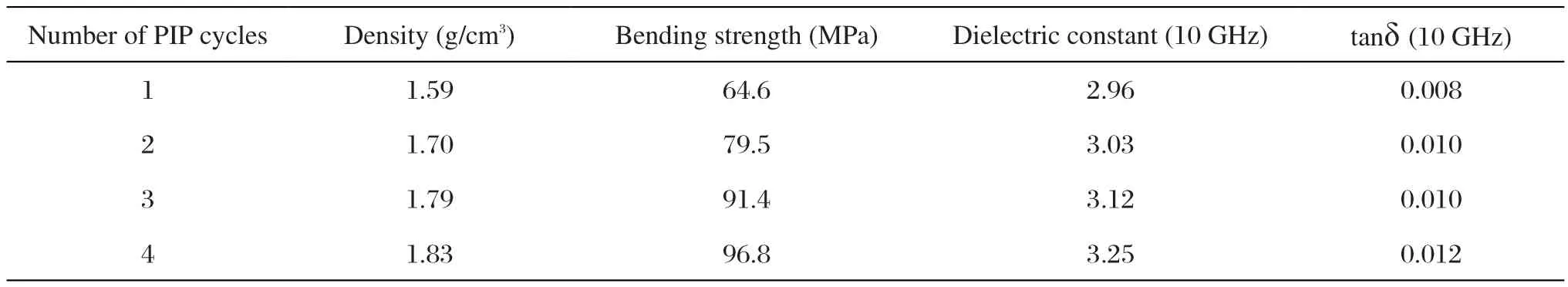

表2 Si3N4/ SiBN复合材料性能Tab.2 Properties of Si3N4/ SiBN composites

2.2 复合材料性能分析

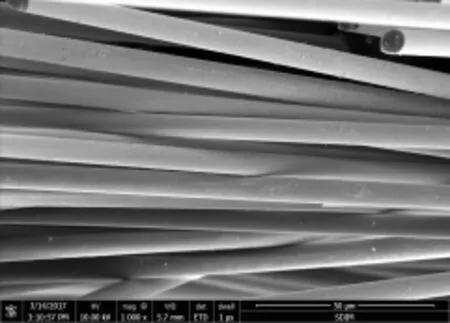

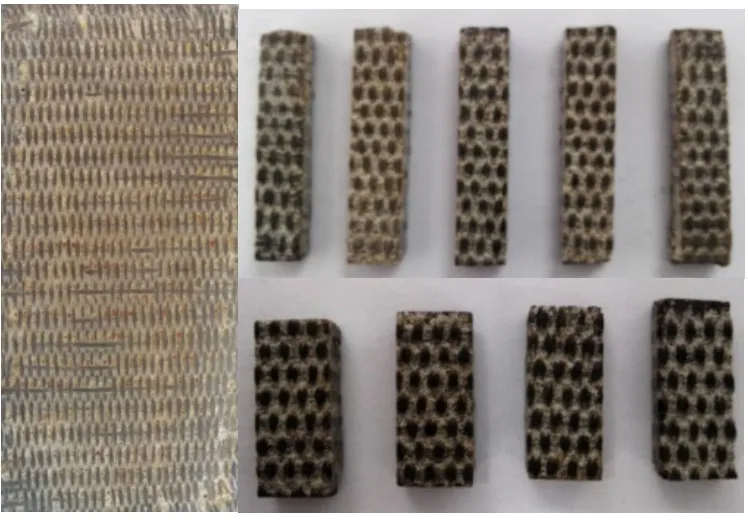

PHPS先驱体陶瓷化产率大于90%,且与Si3N4纤维浸润性好,不仅能够浸入纤维束之间较大的孔隙,也能浸入纤维束内部单丝之间的细小孔隙。因此,制备出的复合材料表观致密,见图8所示。表2列出了Si3N4/SiBN复合材料性能,从表2中可以看出,Si3N4/SiBN复合材料密度在第一轮浸渍-裂解过程中密度增长最快,但经两次循环后,增长就逐渐趋于缓慢。随着浸渍次数的增加,密度增加缓慢,裂解过程中复合材料内部形成闭孔,前躯体无法进入,导致效率降低,因此密度变化不大。Si3N4/SiBN复合材料弯曲性能随密度的增大而逐渐增高,由于气孔的减少介电常数逐渐增大。四轮裂解后Si3N4/SiBN复合材料密度达到了1.83 g/cm3,弯曲强度为96.8 MPa。10 GHz条件下的介电常数和介电损耗角正切值分别为3.25,0.012。

图7 BN涂层EDS能谱分析Fig.7 EDS spectra of the BN coating

图8 Si3N4/SiBN复合材料Fig.8 Si3N4/SiBN composites

3 结 论

为阻止纤维与基体发生界面反应,对Si3N4/SiBN复合材料进行界面设计,首先采用高温热处理方法去除纤维表面浸润剂,以PIP工艺制备了较为致密的BN界面涂层,经过4轮PIP工艺后制备出致密复合材料。研究表明:采用500 ℃高温热处理的方法基本可去除氮化物纤维表面的浸润剂;BN涂层可有效缓解Si3N4纤维-SiBN基体界面强结合,起到改善力学性能的作用;Si3N4/SiBN复合材料的密度为1.83 g/cm3,介电常数和介电损耗角正切值分别为3.25,0.012。