添加剂及烧结温度对云母陶瓷力学性能的影响

2018-11-20吴小文张之介黄朝晖刘艳改房明浩

吴小文,张之介,赵 航,黄朝晖,刘艳改,房明浩,闵 鑫

(非金属矿物与固废资源材料化利用北京市重点实验室,矿物岩石材料开发应用国家专业实验室,中国地质大学(北京) 材料科学与工程学院,北京 100083)

0 引 言

云母是含锂、钠、钾、镁、铝、锌、铁、钒等金属元素并具有层状结构的含水铝硅酸盐族矿物的总称。主要包括白云母、黑云母、金云母、锂云母等[1]。工业上应用的云母矿物原料是白云母、片云母、碎云母和绢云母。由于云母具有较高的电绝缘性、较好的透明度、极好的可剥分性、较高的化学稳定性、较好的还原性以及在高温状态下能保持上述优良的物理化学性能,因而它主要作为一种非常重要的绝缘材料广泛用于电子、航空、交通、冶金、建材、轻工业以及国防等尖端工业领域[2]。

云母陶瓷是以云母,如金云母、氟金云母,为主要成分的陶瓷材料。制备云母陶瓷的常用的原料是云母矿物。而我国云母储量的含量虽然储量位居前列,但优秀云母矿产资源匮乏,只能满足2020年前的工业需要,因此节约云母资源是当务之急[3]。

当前云母陶瓷研究的热点在于如何提高其强度和断裂韧性,主要研究包括以下几个方面[4]:

(1)采用二价碱土金属离子(Ca2+、Ba2+等)取代云母层间的一价碱金属离子(K+、Na+等),使得云母层间的结合力提高,从而提高云母自身的强度;

(2)利用第二相粒子ZrO2优异的增韧效果来提高云母基玻璃陶瓷的断裂韧性;

(3)采用特殊的制备工艺(如热压、热挤压等)使云母基玻璃陶瓷形成定向排列的微观组织,从而提高材料的力学性能。

为解决云母陶瓷原料云母矿物资源短缺问题以及进一步提高云母陶瓷的强度,本文以青海省平安县的磷矿选矿副产物(其主要成分为金云母,还有少量的铁、钙、钛、锰、磷等元素的氧化物,具体成分如表1所示)为主要原料,分别以CaF2、Li2O、ZrO2为添加剂,经过不同温度下烧结制备云母陶瓷,研究了添加剂种类对其物相、显微形貌和力学性能的影响规律。

1 实 验

按照表2的实验原料配方,对金云母和其他添加剂进行混料。由于金云母的SiO2含量较低,因此按每组配方中SiO2含量为50wt.%来计算外加SiO2的含量。其他添加剂CaF2、Li2O、ZrO2含量分别为6wt.%、4wt.%、4wt.%,这些数据为前期通过单一变量优化后的结果。混料后通过机压成型,形成6 mm×6 mm×45 mm的试样条,将各组试样条放置在1000 ℃、1050 ℃、1100 ℃进行烧结,对所有试样采用阿基米德排水法测定其体积密度和显气孔率,利用万能力学性能试验机测试其抗折强度。采用X射线衍射仪分析在不同温度下合成产物的物相组成,采用扫描电子显微镜观察合成产物的微观形貌。

2 结果与讨论

2.1 物相分析

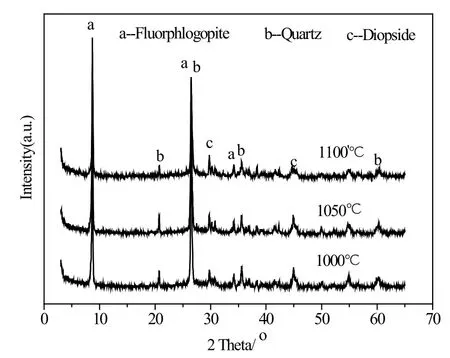

图1为添加CaF2试样在不同温度下烧结后的XRD图谱。由图可知,试样存在三种晶相,分别为氟金云母、石英和少量透辉石。氟金云母的产生可能是由于CaF2中的F-取代金云母中的OH-。石英的存在可能是由于添加石英过量导致。透辉石的形成可能是由于发生下列反应:

由于只有少量的透辉石生成,可能是由于Mg2SiO4含量太低,使其衍射峰在XRD图谱中不明显。烧结温度从1000 ℃升高至1100 ℃,氟金云母和石英的衍射峰强度下降,而透辉石的衍射峰强度上升,这表明氟金云母含量随着温度升高而降低,这是由于高温有助于氟金云母转化为透辉石。

图1 A1试样在不同温度下烧结后的XRD图谱Fig.1 XRD patterns of sample A1 sintered at different temperatures (1000 ℃-1100 ℃)

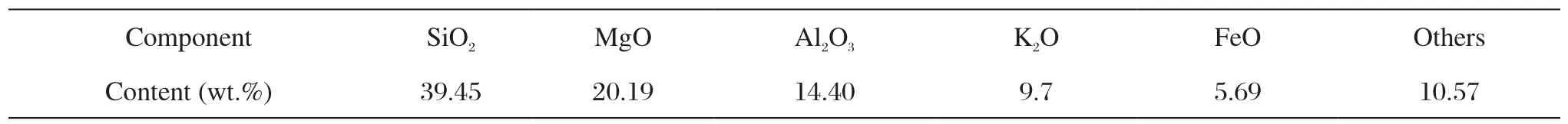

表1 选矿副产物金云母化学成分Tab.1 The chemical composition of phlogopite from the by-product of bene ficiation

表2 不同添加剂试样配方Tab.2 Formulation of samples with different additives

图2为添加Li2O的试样在不同温度烧结后的XRD图谱。当经过1000 ℃烧结后的云母陶瓷主晶相为金云母和铁透辉石,同时生成少量LiAlSiO4。这可能是由于Li+和O2-间的吸引力强于Si4+和O2-间的吸引力,因此Si-O键被Li-O键取代而破坏[5]。因此,当烧结温度为1000 ℃时,金云母与Li2O反应生成铁透辉石和LiAlSiO4。然而当烧结温度超过1050 ℃时,铁白榴石和LiAlSi3O8的衍射峰出现,并伴有少量的铁镁橄榄石生成。这表明随着烧结温度从1000 ℃升高至1050 ℃时,铁透辉石和LiAlSiO4转化成铁镁橄榄石、铁白榴石和LiAlSi3O8。

图3为添加ZrO2试样在不同温度烧结后的XRD图谱。由图可知,当烧结温度为1000 ℃-1100 ℃,该组试样的主要物相为金云母、石英和ZrO2。其中ZrO2的衍射峰强度很低。相比于CaF2和Li2O,ZrO2不能促进金云母转换为其物相。这可能是由于Ca2+和Li+结合氧的能力强于Zr4+结合氧能力[5],使得Ca2+和Li+容易在低温破坏Si-O键,从而促进金云母转换为其它物相。

图2 A2试样在不同温度下烧结后的XRD图谱Fig.2 XRD patterns of sample A2 sintered at different temperatures(1000 ℃-1100 ℃)

综上,在1000 ℃-1100 ℃烧结温度范围内,由于Ca2+和Li+有较强的结合氧能力,CaF2和Li2O促进金云母转换为透辉石、铁白榴石和铁镁橄榄石,而Zr4+有较弱的结合氧能力,因而ZrO2不能促进金云母转换为其它物相。

2.2 微观形貌分析

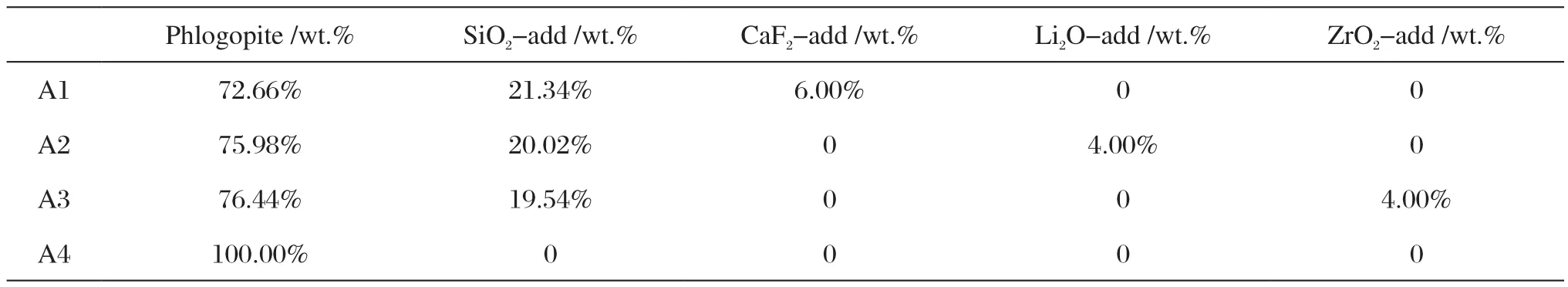

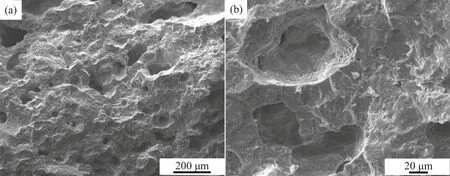

图4为添加CaF2试样在1050 ℃烧结后断口SEM图。由图可知,试样呈现层片状,层片状云母的长厚比大于10[6]。结合XRD分析初步认为这些层状结构为金云母。另外,还存在一些不规则的小颗粒晶体可能是石英和透辉石。由于云母的层间距较宽,因而推断其密度较低。

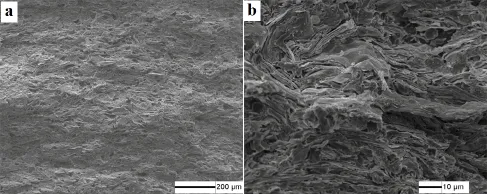

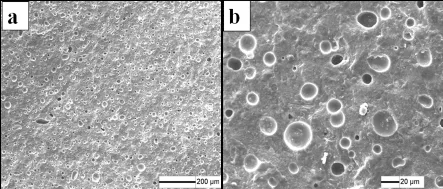

图5为添加Li2O试样在1100 ℃烧结后断口SEM图。由图可知,未发现层片状形貌,这表明金云母已经完全转化为其它物相,这与图2的结果一致。结合图2结果可知,此时主晶相为铁镁橄榄石。这可能是由于烧结温度过高,导致陶瓷内部云母和石英重熔析晶而形成镁橄榄石。另外,由图可知颗粒表面存在许多较大尺寸的孔洞,且分布不均匀,形状不规则。相较于试样A1,其致密度较高。

图3 A3试样在不同温度烧结后的XRD图Fig.3 XRD patterns of sample A3 sintered at different temperatures(1000 ℃-1100 ℃)

图4 A1试样断口SEM图(1050 ℃)Fig.4 The SEM fracture micrograph of sample A1(1050 °C)

图5 A2试样断口SEM图(1100 ℃)Fig.5 The SEM fracture micrograph of sample A2 (1100 °C)

图6 A3试样断口SEM图(1100 ℃)Fig.6 The SEM fracture micrograph of sample A3 (1100 °C)

图6为添加ZrO2试样在1100 ℃烧结后断口SEM图。由图可知,没有发现云母典型层状结构,且试样表面存在大量孔径为几十微米的大孔。这可能是由于发生m-ZrO2转化为t-ZrO2的相转变,这个过程伴随着体积收缩现象[7]。而t-ZrO2变为m-ZrO2的相转变过程一般在降温至1200 ℃时发生。因此,本实验只发生了相变收缩而没发生相变膨胀。因而,添加ZrO2的云母陶瓷试样经过1100 ℃烧结后,存在许多孔洞。

2.3 力学性能

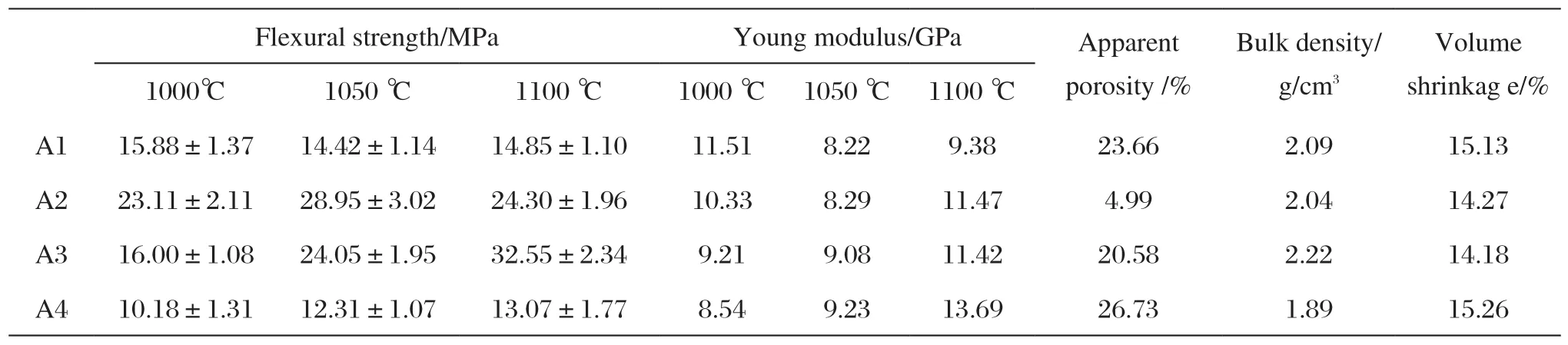

表3为不同添加剂的云母陶瓷试样物理性能和力学性能对照表。由表3可知,各组试样中体积收缩率相差不大,这可能是由于各组试样的主要物相发生的物相转变引起的体积收缩相差不多造成的。各组试样中的体积密度中,没有添加剂的试样A4的体积密度最小,为1.89 g/cm3。这是由于添加剂能够使金云母转换为其它物相,从而引起其密度变化。添加ZrO2的试样A3的体积密度最大,为2.22 g/cm3。相于比Garaai等[8]报道的SiO2-MgO-Al2O3-B2O-K2OMgF2玻璃陶瓷体积密度和Wei等[9]报道的SiO2-CaO-MgO-Na2O-ZnO玻璃陶瓷的体积密度,本实验四组样品的体积密度要小一些。

然而由图4-7可知,经过1100 ℃烧结后的试样A3表面相对于试样A1和A2存在大量大尺寸孔洞,这可能是由于添加ZrO2可能促进云母陶瓷烧结致密化。比较各组试样的抗折强度和显气孔率,大体上符合显气孔率越小,抗折强度越大的规律。这是由于气孔体积越大,云母陶瓷试样所能承受最大载荷越小,导致其抗折强度越小。添加Li2O的云母陶瓷试样A2的显气孔率最小,为4.99%。这主要是由于Li+能够降低其烧结温度,使云母陶瓷更加致密化。添加ZrO2的云母陶瓷试样A3的抗折强度最大,为32.55 MPa,与Hugo等[10]报道的莫来石陶瓷的抗折强度相近,但试样A3的体积密度比其小0.4 g/cm3。对比各组试样的杨氏模量,由于杨氏模量和材质、微观形貌相关,因而在同种温度下,各组试样的杨氏模量没有太大差距。在不同温度下,同组试样由于微观形貌发生变化,因而出现差异性。

表3 不同添加剂的陶瓷试样力学性能和物理性能Tab.3 Mechanical and physical properties of mica ceramic samples with different

3 结 论

本文以选矿副产金云母为原料,添加CaF2、Li2O、ZrO2等添加剂采用无压烧结法制备云母陶瓷。研究了原料配方、成型和烧结工艺对云母陶瓷的物相、显微形貌和力学性能的影响。实验研究得到以下主要结论:

(1)当烧结温度为1000 ℃-1100 ℃时,添加CaF2的云母陶瓷的主要物相为氟金云母、石英,仍保持云母的层状结构,因而其力学性能和物理性质相比于没有添加剂的云母陶瓷没有发生明显改变;

(2)当烧结温度为1000 ℃时,添加Li2O的云母陶瓷的主要物相为铁透辉石和LiAlSiO4,当烧结温度为1050 ℃-1100 ℃时,主要物相转化为铁镁橄榄石、铁白榴石和LiAlSi3O8,结构致密,其显气孔率明显降低,仅有4.99 g/cm3,当烧结温度为1050 ℃时,其抗折强度达到28.95 MPa;

(3)在1000 ℃-1100 ℃烧结温度范围内,添加ZrO2的云母陶瓷的主要物相为金云母、石英和ZrO2,由于发生ZrO2相变,使其表面存在孔洞。而ZrO2有促进烧结作用,因而力学性能和物理性质相比于没有添加剂的云母陶瓷有较大的改善。当烧结温度达到1100 ℃时,其抗折强度达到32.55 MPa;

(4)最佳的添加剂为ZrO2,最佳烧结温度为1100 ℃。