磷化膜质量不佳导致电泳漆膜耐冲击性差的解决方法

2018-11-19潘明明田省伟沈彦亭王小桐

潘明明*,田省伟,沈彦亭,王小桐

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

众所周知,磷化前处理可有效提高电泳漆膜的耐蚀性和附着力。随着车身使用镀锌板的比例逐年增加,Zn-Ni-Mn三元磷化得到了广泛应用[1-3]。磷化膜的质量直接影响电泳漆膜的质量。本文从调查电泳漆膜耐冲击性不合格问题着手,考察了不同状态的磷化膜对电泳漆膜质量的影响。

1 问题描述

在某生产基地涂装新线体调试过程中,对随线生产的电泳试板(150.0 mm × 70.0 mm × 0.7 mm)进行了各项漆膜性能检测。在依据GB/T 1732-1993《漆膜耐冲击测定法》检测试板的耐冲击性(要求用1 kg重锤时不出现裂纹的高度不小于50 cm)时,发现镀锌板电泳漆膜冲击凸面爆裂(见图1),但凹面无裂纹,而冷轧板的凹凸两面均无问题。

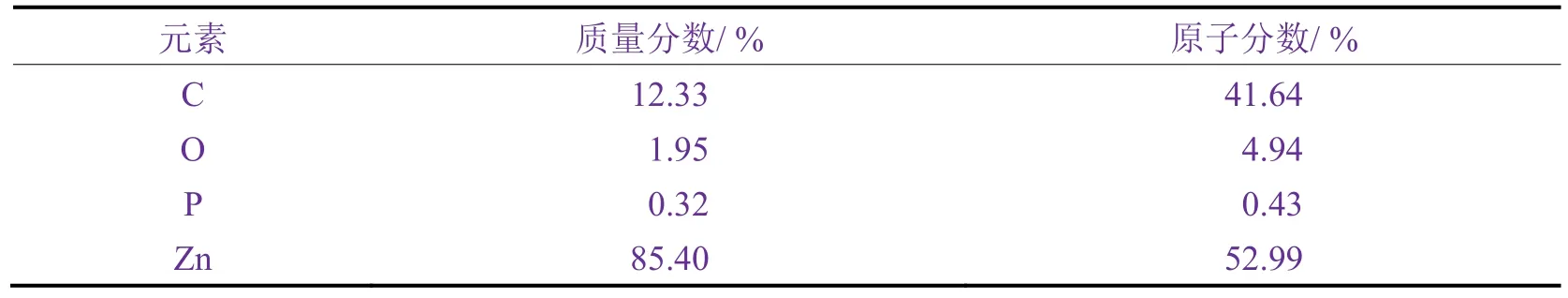

镀锌板电泳后从里到外大致可分为钢板、镀锌层、磷化层和电泳层。为判断爆裂从何层产生,利用扫描电镜(SEM)及能谱仪(EDS)检查了爆裂试板的表面,结果见图2和表1。由能谱分析结果可知,爆裂面的主要元素为Zn,P所占比例几乎为零。由此判断电泳漆膜和磷化膜已脱落,只剩镀锌层。

图1 镀锌板上电泳漆膜经冲击试验后爆裂的照片Figure 1 Photo showing the cracked electrophoretic coating on hot-dip galvanized steel sheet after impact resistance testing

2 调查与分析

2. 1 板材

为排查板材的影响,使用相同批次的镀锌板在不同生产基地随生产线进行前处理、电泳并烘干。

图2 开裂的电泳漆膜试板的SEM照片及EDS谱图Figure 2 SEM image and EDS spectrum of the cracked electrophoretic coating sample

表1 开裂界面的元素组成Table 1 Elemental composition at the edge of crack

在规定的温度、湿度环境下将待测试板调节16 h后进行冲击试验,结果另2个生产基地中未出现冲击凸面有裂纹的问题。可见板材并不是产生此问题的原因。

2. 2 前处理及涂装材料

为排查前处理药剂和电泳涂料的影响,在实验室按照生产节拍对生产现场用的与实验室新配制的脱脂液、表调液、磷化液和电泳涂料进行交叉验证。实验室制板与生产线制板的区别在于槽液与试板的相对运动速率存在差异,实验室为手工制板,试板与实验用样液之间的相对运动速率为4 m/min。湿膜板在电泳烤房烘干后调节16 h,随即测试耐冲击性,结果见表2。

表2 分别以生产现场用和新配的脱脂液、表调液、磷化液和电泳漆制备的试板的冲击试验结果Table 2 Result of impact test for the samples prepared with the used or fresh degreasing solution, surface conditioning solution,phosphating solution, and electrophoretic paint

在不考虑槽液与试板相对运动速率的情况下,电泳漆膜冲击后发生凸面爆裂与磷化液有直接关系。在使用同类磷化药剂的3个生产基地中,生产基地B生产的电泳漆膜的耐冲击性合格,因此对比了问题发生基地与生产基地B的磷化液,结果见表3。它们的差异主要是Zn2+、Ni2+和Mn2+的含量。

2. 3 磷化液流速

问题发生基地与生产基地B的前处理均按传统工艺排布,由脱脂、工业水洗、表调、磷化、磷化后水洗等工序组成。生产节拍(链速为7.5 m/min,因链速影响总产量,故无法更改)及所用药剂均相同,不同的是磷化液的流速,造成磷化液与工件之间的相对运动速率存在差异:问题发生基地的磷化液流速为24 m/min,生产基地B的磷化液流速为12 m/min。由于磷化液流速会影响钢板表面磷化反应的扩散层厚度,继而影响磷化反应的扩散速率和反应产物的浓度平衡,最终会影响磷化膜的结晶状态。

表3 不同生产基地的磷化液的成分Table 3 Compositions of the phosphating baths at different production bases

2. 4 针对镀锌板磷化膜的调查

2. 4. 1 磷化膜的状态

问题发生基地与生产基地B生产的镀锌板磷化膜在外观、结晶细度以及磷化膜内Ni和Mn含量上的对比见表4。显然,问题发生基地的镀锌板磷化膜的结晶较大,且其中的Ni和Mn较少。

表4 在不同生产基地形成的磷化膜的情况Table 4 Properties of phosphating films formed at different production bases

2. 4. 2 磷化膜的耐碱性

在阴极电泳的电解过程中,水在车身表面发生电解,产生大量的OH-,造成阴极表面呈碱性,pH可高达12,因此磷化膜需要有很好的耐碱性。为验证随线生产的镀锌板磷化膜的耐碱性,试板在电泳后用乙二醇丁醚进行脱漆,然后采用扫描电镜观察试板上磷化膜的晶体形貌,发现磷化膜在电泳过程中存在溶解现象(见图3)。

图3 电泳湿膜被脱除后露出的磷化膜的形貌Figure 3 Morphology of the phosphating film exposed after removing the wet electrophoretic coating on it

2. 5 小结

综上所述,造成电泳镀锌板在冲击试验后爆裂的原因是:磷化液中Ni2+和Mn2+含量低,以及磷化液流速快,造成磷化膜内Ni和Mn的含量低,结晶粗大,磷化膜与板材的结合强度及其耐碱性不足。

3 试验验证

为减少生产线体的调试时间,快速达成量产状态,在实验室针对漆膜冲击不合格问题进行了2项模拟验证:

(1) 提高磷化液中Ni2+和Mn2+的含量,以期降低磷化膜的结晶细度,减小孔隙率,从而提高磷化膜与基材的结合强度及其耐碱性。

(2) 提高表调液的总浓度,以便利用表面活化剂(其主要成分为纳米级磷酸锌化合物)在金属表面均匀地形成含有众多磷酸盐晶核的吸附薄层,促使磷化结晶迅速连接,限制大晶体的生长,令磷化膜结晶细化。

3. 1 仪器与药剂

恒温水浴锅,鼓风式干燥箱,移液管,锥形瓶,吸耳球,搅拌棒,pH测量仪,止血钳,酸式滴定管,碱式滴定管,电子天平,烧杯,发酵管,等等。

酚酞指示剂、溴酚蓝指示剂、0.1 mol/L NaOH溶液、0.05 mol/L H2SO4溶液、二甲基酚橙、pH为5的缓冲剂、表面活化剂、pH调整剂、磷化化成剂(投槽用)、磷化补充剂(日常补加用)、3NO-添加剂、F-添加剂、中和剂(碱)、促进剂、氨基磺酸等。

3. 2 磷化工艺的调整

因所用的磷化产品无单独的Ni2+、Mn2+调整剂,如需增加磷化液的Ni2+、Mn2+含量,并且减少含有重金属的槽液外排量,可使用磷化化成剂配制新的磷化液来置换现场的磷化液。磷化化成剂与磷化补充剂中主要离子含量的对比见表5。

表5 磷化剂与磷化补充剂的离子含量对比Table 5 Comparison of ion contents between phosphating make-up and replenisher

试验步骤如下:

(1) 取生产用脱脂液、表调液并测量其参数。脱脂液:游离碱10.5点,pH 11.4,温度45 °C。表调液:总浓度0.8点,pH 9.8。

(2) 分别配制4 L对现场磷化液更新10%、30%和50%的3种磷化样液。

(3) 按照生产节拍制作磷化试板:脱脂3.5 min,表调1.0 min,磷化3.8 min。每种磷化样液制作3块样板。

(4) 在相同条件下对磷化试板进行随线电泳并烘干。在不同更新率的磷化槽中所制漆膜的耐冲击性测试结果见表6。随着磷化液更新率提高,磷化膜的结晶越来越细致,电泳漆膜的耐冲击性逐渐变好,在更新率达到50%时,磷化膜的结晶细度为2 ~ 3 μm,漆膜受冲击后无裂纹。

3. 3 表调液总浓度的调整

(1) 取生产用脱脂液和磷化液测其参数。脱脂液:游离碱10.5点,pH 11.4,温度45 °C。磷化液:TA 21.8点,FA 0.8点,促进剂浓度4.0点,温度37 °C。

(2) 配制总浓度分别为1.8点、3.4点和6.0点的3种表调液各4 L进行试验。

(3) 按照生产节拍制作磷化试板:脱脂3.5 min,表调1.0 min,磷化3.8 min。在每个表调液总浓度下制作3块试板。

(4) 在相同条件下对试板进行随线电泳并烘干。表调液的总浓度对漆膜耐冲击性的影响见表7。随着表调液的总浓度增大,磷化膜的结晶细度由2 ~ 4 μm减小到1 ~ 2 μm,而电泳漆膜的耐冲击性越来越好。当表调液的总浓度为6.0点时,电泳漆膜受冲击后无爆裂,仅有轻微裂纹。

表6 用配有不同比例新磷化液的磷化槽制作的电泳试板在冲击试验后的凸面外观及其磷化膜的微观形貌Table 6 Appearance of the convex sides of electrophoretic coating samples after impact test and the micro-morphologies of their phosphating films prepared in the phosphating baths partially substituted with different amounts of fresh phosphating solution

表7 不同表调液总浓度下得到的电泳试板经冲击后的凸面外观及其磷化膜的表面形貌Table 7 Appearance of the convex sides of electrophoretic coating samples after impact test and the micro-morphologies of their phosphating films prepared after treatment with different total concentrations of surface conditioner

车身由镀锌板和冷轧板共同组成,因此还需验证表调液的总浓度对冷轧板上磷化膜的影响。于是在表调液的总浓度为3.4点时进行了冷轧板的磷化试验。结果(见图4)发现,磷化膜的结晶细度多在1 μm以下,但局部无磷化膜,这导致电泳漆膜的附着力及耐蚀性大大降低,因此不能将表调液的总浓度提升至3.4点及以上。

图4 当表调液总浓度为3.4点时,冷轧板上磷化膜的表面形貌Figure 4 Surface morphology of the phosphating film prepared on cold rolled steel sheet when the total amount of surface conditioner was 3.4 point

4 生产线的调整方案

根据试验结果,采取将磷化液更新50%,提高表调液的总浓度至1.8点,并降低磷化液与工件间相对运动速率的方式来进行在线整改。

4. 1 生产参数的调整

在参数调整之前需计算表调槽和磷化槽的体积,结果见表8。

表8 表调槽和磷化槽的体积Table 8 Volumes of surface conditioning tank and phosphating tank

表调液的调整:1 000 L槽液中添加1.2 kg表面活化剂,表调液的总浓度将上升1.0点,在加药时需先用纯水稀释表面活化剂,表面活化剂与水的质量比为1∶(3 ~ 5)。

磷化液的调整:在磷化液调整前需将磷化液按比例导至磷化转移槽。在1 000 L槽液中需添加48.0 kg磷化主剂、3.0 kg F-添加剂,17.0 kgN添加剂,以及6.2 kg中和剂(先与其10倍质量的纯水稀释),并在过线前将促进剂浓度调整至工艺范围。

4. 2 磷化液流速的调整

虽然链速无法更改,但可通过降低磷化液流速的方式来降低槽液与工件间的相对运动速率。磷化工位共有7台泵,在各关闭1台磷化循环泵和磷化换热泵,以及关闭2台磷化泵后,磷化液流速由24 m/min降至15 m/min。调整前后的参数见表9。

表9 磷化槽的参数调整Table 9 Adjustment of the parameters of the phosphating tank

完成上述调整后,随即进行随线挂板冲击试验,结果凹凸两面均无裂纹。此时镀锌板的磷化膜含镍52.42 mg/m2和锰128.75 mg/m2,结晶细度为2 ~ 3 μm,表面形貌如图5所示。

图5 调整后镀锌板上磷化膜的形貌Figure 5 Morphology of the phosphating film prepared on hot-dip galvanized steel sheet after adjustment

5 结语

在随后的批量生产过程中,对镀锌板电泳漆膜的耐冲击性进行了连续30个班次的检测,结果凹凸两面均无裂纹,问题得到了很好的解决。