优化自动受煤系统

2018-11-16王甲

王甲

摘 要:重钢焦化新区采用60孔JN60-6型复热式焦炉六座,年产焦炭360万。焦炉主要工艺:备煤车间送来的配合煤装入煤塔。装煤车按作业计划从煤塔取煤,经计量后装入炭化室内。炭化室内的焦炭成熟后,用推焦车推出,经拦焦车导入焦罐内,并由电机车牵引至干熄站进行干法熄焦,熄焦后的焦炭送往筛贮焦工段,经筛分按级别贮存待运。我厂现使用的受煤系统,与老区受煤系统相比较,工艺更先进,连锁措施更完备,自动化程度高极大的节省了人工输出。经过一段时间使用观察,发现故障率相对比较高,相继出现几次比较大的事故,其中虽然也有操作失误的因素,但是也有相当大的设备故障蕴含其中。为此要从根本上找出设备的缺陷和不合理的因素,作出相关的改进,对系统进行优化,确保设备的正常运行,避免因为设备缺陷造成的事故再度发生。

关键词:系统优化 ;操作规范; 事故控制;

1、焦化厂简介

自动受煤系统是一个全新的技术,这套系统融合了自动放煤、自动受煤、自动计量、煤车走行连锁的新格式,不仅极大的减少了受煤时间,节省了操作工人的体力输出,更重要的是保障了生产的安全运作。但是在运行初期,整套设备出现很多问题,几乎每个工作日都出现2次以上的问题,造成了几次比较大的生产设备事故,严重影响了生产的顺利进行。基于以上原因,要对整套系统有计划,有步骤的进行一次全面彻底的改造,避免事故的再次发生,由于整套系统牵涉的范围大,设备多,而且受地势环境及无检修时间的影响,由焦化厂点检牵头,负责协调外工种配合和联系检修的时间,提供必要的材料,有步骤和具体实施。

2、故障分析

经过现场调查、勘测及核实、走访操作人员后发现整套设备有很多的问题;

1)加煤车往复移动出现整体偏移,造成了自动受煤系统定位出现偏差,属正常偏移误差,加煤车运行都会出现极小的误差。这样会造成煤塔漏嘴自动打开或自动关闭,造成煤从煤塔直接落在炉顶,或造成煤车料斗加不进煤,无论自动打开或自动关闭都会影响生产。

2)自动放煤系统位置行程开关不可靠,由于煤灰比较多经常出现卡死或者不动作现象,造成煤塔不能自动打开。

3)煤斗料位系统探头不可靠,易损,频繁出现误信号,造成料位显满不能自动受煤,严重影响生产时间。

4)环境差,煤粉积灰和蒸汽腐蚀严重。5)部分维护人员知识不够全面,应急能力不够强。

3、解决方案

找出内因和外因后,积极从两方面着手解决。点检对相关检修人员进行了实地培训、借以相关的设备参数和经验总结,制订出相应的应急预案和改进计划。对问题设备进行:“边维护,边改造,边观察,”的原则,最大限度的保证生产的顺利进行。

3.1磁性开关不可靠

加煤车在往复运行的过程中,出现了车体的整体偏移,造成对位的磁力开关上磁体和开关触点间隙过大(厂家参数为100mm,实际测量在45--50mm效果最佳),出现了开关不动作的现象。点检及维护人员利用每天的检修间隙时间,逐步把车载开关(磁体)和煤塔开关(磁体)安装位置进行校,让煤车产生的偏移距离,始终不影响定位开关的工作。

3.1.1环境差

由于焦化厂的环境差,煤粉积灰和蒸汽腐蚀严重,因此对磁性开关的要求比较高。联系厂家和安装单位到现场观察,经过对几家产品的对比选择质量比较好、适应现场环境需要的磁性

3.1.2对控制线路进行整改

对控制线路进行单独引线控制,并改用屏蔽电缆。要求维检二周进行一次清灰处理。加煤车在单机定修时对磁性开关检查、更换。

3.1.3从控制原理上优化受煤控制系统

煤塔放煤漏嘴电气控制为A、B、C三列,其中一列分别有1#、2#、3#、4#漏嘴对煤车1#1#、2#、3#、4#煤斗进行装煤。此次改造部分对其中的一部分进行改造,如图,虚线部分是改造的,其余不变,控制原理不便。主要是在电气控制回路供电上增加保护,

在煤塔地面部分每列仓位增加安装一个接近开关,在煤车在装一感应铁片,当煤车对正位后,接近开关感应,集电器“KJ”吸合,带动“KC”吸合,原QF1----QF4带电,可以进行受煤操作,按照原有控制方式进行装煤。当煤车在煤塔受完煤,煤车离开煤塔时接近开关“JJKG”断电,“KC”断开整列控制断电,完成保护。

3.1.4部分操作人员操作不熟练

操作工人经常把控制电源箱的开关打到“0”位,造成漏嘴打不开。作业区对操作进行操作培训,对电源箱进行熟练操作。

3.2料位系统改造

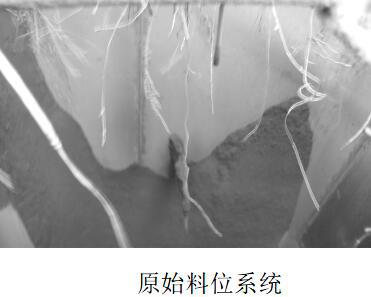

加煤車料位系统,是整个技术改造的重点,也是难点。原料位系统的探头对环境要求非常高,(要求绝缘在20MΩ以上,否则不能正常工作),但是经过现场调查,如遇到下雨或者原煤潮湿都会出现探头的失灵,有时候原煤堆积在探头上,也会造成探头的错误显示,造成自动受煤系统的终止。

3.2.1料位仪原理

经过研究后,我们决定借鉴老区经验采用单棒振动对原来探头进行换型。为了保险起见,决定先采用一个煤斗(6号煤车4号煤斗)作为实验样,改造成熟后再作为改进型推广。单棒振动式料位开关是音叉料位开关的其中一种, 它不怕挂料不怕冲击,没有夹料问题,而且灵敏度更高。它的圆柱形单根探测杆结构决定了它对工业现场更广泛的适应性。它运用音叉的“共振”原理,在压电元件的驱动下产生振动,只有探杆周围全部被物料包围时,振动幅度才急剧减少,从而产生开关动作。

3.2.2料位仪特性

1)圆形光滑单棒式探头,能有效防止夹料和粘料,在较多挂料时,仍能稳定工作感度不变。不受测定物性质的影响,安装后无须调整,即可稳定投入使用。

2)探头长度:探头长度为安装螺纹前端到探头前端的距离,订购加长型探头时,探头长度为上述距离;

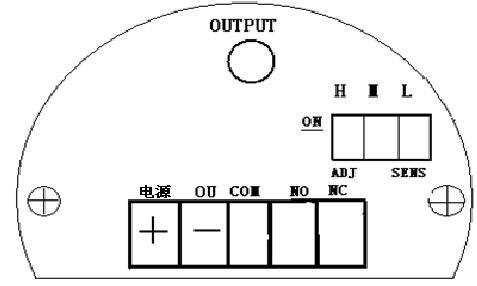

3)输出接线:输出接线如图所示,图示输出指示为输出换开关置于“NC”位置时的输出,置于“NO”位置时,常闭端与常开端互换;

4)采用压电元件内置于棒体和厚管壁的不锈钢的探头,消振管仅9mm长(同类比为最短)。

5)依据所测定对象不同,可调整测定感度(高L,中M,低H),选择测出比重不同的分层液位或粉料体。

5)与阻旋式相比:无可动部件、坚固的探头耐磨损和物料冲击,灵敏度可调。

6)与电容式相比:不受介电系数影响,表面自清洁。

7)易使用,坚固耐用,安装后无需校准。

3.2.3料位仪检测调试

1) 接通电源后,红灯亮,探头振动,手触摸探头前端, 继电器动作,红灯息灭,离开,1~2秒红灯亮。

2)感度选择,可根据料物在安装前调定,但对于一般物料可置于“HIGH”位置,无需调试;

3)在保证准确测定的前提下,尽可能选择低“LOW”感度;

4)探头接触到物料时,探头停振,红灯息灭,继电器闭动作;(“NO”时状态相反)

5)物料离开探头时,1~2秒,探头重新振动,红灯亮,继电器开动作(“NO”时状态相反)

注意:接线导入导出时,要注意安全,不可带电接线,以防短路,烧毁基板或探头;

4、限位开关弊端

放煤仓的开启限位开关也是一个必须改进的问题。原系统采用的是LXK3-20S/B的行程开关,运行和维护的时候发现几个问题:第一,此型号开关不是完全密闭型,解体更换的坏开关发现,很多是煤灰和蒸汽进入,造成开关传动部位机械卡死和开关接地引起损坏;其次连接在液压油缸上的活动撞铁经常发生扭转,不能有效的撞到行程开关,因此把限位开关改成接近开关,能使信號正常传输,可以有效的保证设备正常工作。

5、结束语

1)提高了自动受煤的准确率,降低故障率,提高了系统的运行率,保障生产的顺利进行。使系统运行率达100%,准确率达98%。

2)减少了检修时间,使生产顺利进行,能够提高产量和节约了的配件成本,因此具有很大的经济效益。

3)减轻了操作工人的劳动强度,具有显著的社会效益。

参考文献:

[1]任家富、林娟。基于DSP技术的多道核脉冲幅度分析器设计(J)核电电子学与探测技术。2006.26(5):580-593

[2]童运福.一种新型测氨仪谱仪的研制(J)核电电子学与探测技术。2005.26(5):701-703

[3]王芳.成都金沙遗址的发现.发掘与意义(J)四川文物2000(2):3-10

[4]周建斌 HXY-256A微机X射线荧光仪(J)地学仪器.1996.3

[5]郭川川 窑头除尘器星型卸料阀控制系统改造2010(9)