某铝合金工件的失效分析与预防

2018-11-11张敬慧

张敬慧

(海军驻齐齐哈尔地区某部,黑龙江齐齐哈尔161041)

0 引言

产品的失效,尤其在装备中关键件所用材料的失效往往会造成直接或间接的经济损失甚至是人员伤亡。通过材料与结构的失效分析研究,提出预防产品再失效的措施,起到消除潜在不合格因素的目的。

1 问题提出

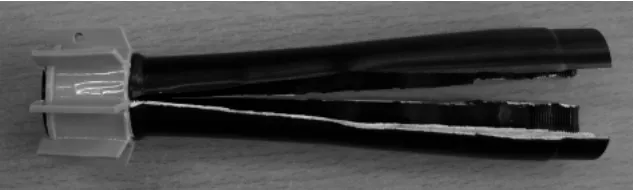

某产品的弹尾是由尾管和尾翼片所构成,其中尾管前端制有螺纹,用以与弹头连接,是关键件。尾管的可靠性影响到产品飞行稳定性,其结构分布不均匀可导致射程和散布精度变化较大,达不到战技指标要求。该产品在一次作用可靠性射击交验时,弹头未作用,导致正常产品试验终止。对该产品解体散落零部件收集发现,尾管呈纵向开裂,弹头未作用。尾管的螺纹部位沿轴向撕裂(见图1、图2)。

2 原因分析

尾管材料为棒7A04-T6A,直径φ38 mm圆棒,属于超硬铝合金。产品平均壁厚4 mm、最薄处2 mm,发射初速60~70 m/s。

尾管的生产流程是:原材料下料→机械加工→表面处理,涂漆。

图1 尾管开裂的形貌

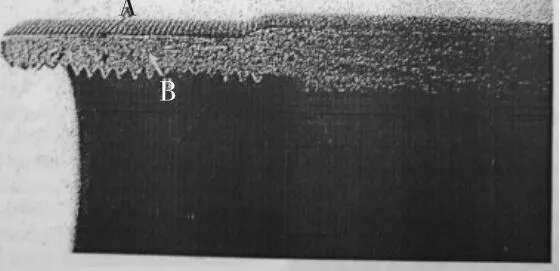

图2 尾管断口的宏观形貌

本文将尾管断裂件一件、尾管用原材料一段进行了实验室失效分析,具体做了金相组织分析、尾管的宏观断口检验、微观断口及微区成分定性分析、金相组织检测分析,并通过3个验证试验方案的验证试验,对尾管开裂性质进行了确定,并对开裂原因进行了分析,找出该产品的失效原因,提出了预防和解决措施[2]。

2.1 检测分析

2.1.1 宏观断口分析

裂纹在螺纹部位由外向内开裂。在断口上有两个区域,一个是较平坦的区域,在尾管断口的外侧,即图2中箭头所示的区域;另一个区域较粗糙,上面布满“人字”花样和放射线,“人字”花样和放射线汇集在A区的终止部位,即A区为裂纹源。这说明尾管撕裂是从A区开始的,如图2所示。由此可见,尾管A区域的缺陷是在交验前就已经存在,因此,交验时沿缺陷处开裂。

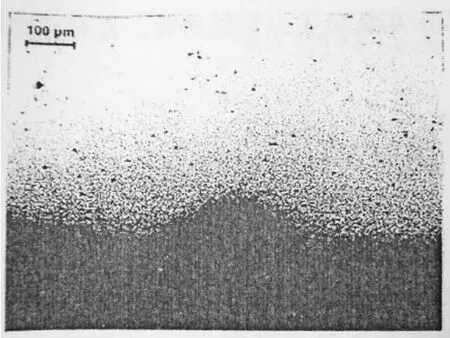

2.1.2 微观断口分析

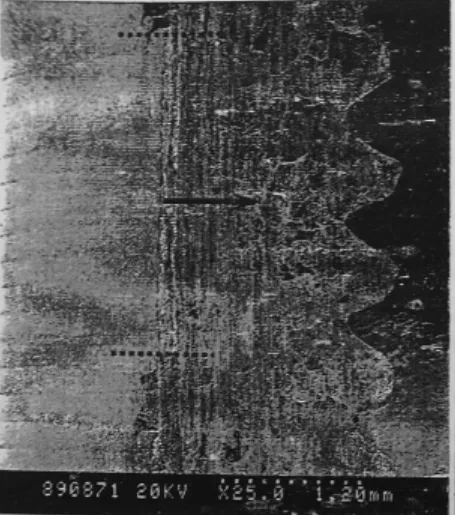

在扫描电镜下对断口进行观察:A区的断口较平坦,并在表面覆盖有氧化腐蚀的膜,见图3。

图3 尾管断口的形貌

在尾管外表面的边缘可以看到有挤压进来的金属屑,见图4。只有在机械加工之前表面就已经存在缺陷的情况下,在机加时才有可能挤压进来金属屑。这进一步说明原来在原材料的表面就已经存在缺陷。图2中B区域的断口为韧窝形貌,说明材料的韧性很好,见图5。

图4 外表面边缘的形貌

图5 B区的断口形貌

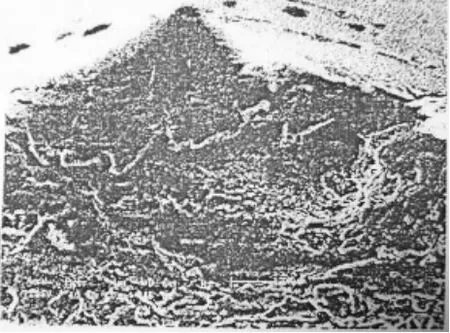

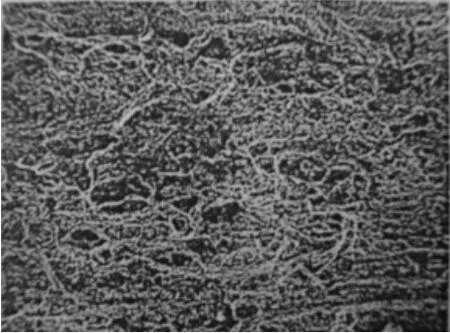

2.1.3 金相组织检验

磨制断口处的金相组织,在断口处未见夹杂等冶金缺陷,组织状态正常,如图6、图7所示。

由上述试验结果分析,尾管的缺陷是由原材料带入,导致尾管在交验阶段断裂。

图6 断口处的金相组织200×

图7 尾管横截面的低倍金相组织 50×

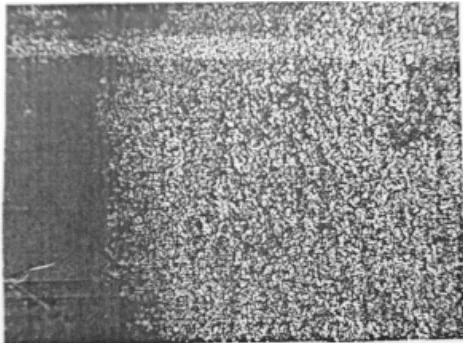

2.2 原材料

经分析解剖原材料的纵、横两个方向的金相试样,检测结果为:原材料表面的裂痕与表面成V字形,并且底部呈圆形,裂纹的深度为106 μm。腐蚀后观察,裂纹处的晶粒比其他部分的晶粒大,这可能是由于该处的变形与临界变形度相当,导致晶粒长大,见图8。这说明裂痕部位有变形,由此判断,裂痕是在棒材成型时,硬质点(比如较大灰尘颗粒)导致表面划伤。腐蚀后,原材料的金相组织无过热、过烧现象。由上述试验结果分析,原材料表面的缺陷为棒料加工时硬质点划伤所致。

图8 原材料表面的缺陷200×

3 验证试验

为进一步明确开裂尾管测试分析结论的正确性,通过在尾管内、外表面的不同位置分别预制不同的模拟裂纹进行验证,具体方法[3]如下:

3.1 试验项目、目的与数量

1)尾管内孔划伤较重强度试验:考核尾管强度;数量20发。2)在尾管尾翼部预制裂纹的强度试验:模拟尾管装配时压裂状态下的强度;数量10发。3)在尾管螺纹端内径表面预制0.3 mm、0.5 mm沟槽的强度试验:数量10×2发。4)铸有尾翼的尾管尾翼部预制裂纹的强度试验:模拟尾管装配时压裂状态下的强度;数量20发。5)未铸尾翼的尾管,尾管尾翼部预制裂纹的强度试验:考核未铸尾翼的尾管强度;数量10发。

3.2 试验结果

1)尾管内径划伤较重20发,射后回收检查正常;2)尾管尾翼部预制裂纹10发,回收9发,1发开裂,其余正常;3)尾管螺纹端内径表面预制沟槽20发,射击后回收检查正常;4)铸有尾翼尾管翼部预制裂纹20发,射后回收检查正常;5)未铸尾翼尾管翼部预制裂纹10发,回收检查正常。通过3组80发预制的裂纹进行可靠性试验,结果表明,只出现1发尾管沿单侧纵向开裂,弹头未作用,此发开裂现象与交验时现象基本一致,其它79发作用正常。故障基本复现。

4 验证试验结果

1)当尾管与弹头端外表面存在一定深度的缺陷时,可使尾管强度降低,导致在尾管射击时开裂;2)尾管开裂的原因:由于原材料外表面存在的纵向应力缺陷所致,此种应力缺陷在原材料生产中极为少见,并存在于原材料表面。

5 改进措施及结果

1)通过对原材料、开裂尾管的检测分析和产品验证试验的结果证明,当尾管与弹头连接端的外表面存在一定深度的裂纹时,可使尾管强度降低,导致尾管在射击时开裂。

2)该批产品可靠性试验出现尾管开裂,是由于尾管螺纹口端面附近存在一细微的纵向裂纹,此裂纹是由原材料表面的应力裂纹带入,并导致尾管在射击过程开裂。对现有产品采用专门购进的台式放大镜(10倍)进行100%外观检验,对疑似裂纹的产品全部剔除,并采用超宽视野的SZM-B2/T2型体式显微镜进行再确认,在1万发返检产品中共发现2发有疑似裂纹的产品,经体式显微镜检测,判定为表面划痕1发,轻微裂痕1发。对该2发产品进行了射击试验,结果正常,尾管未开裂。

3)在后续2 a的产品生产过程中,在原工艺采用的纵向超声波检验的基础上,进一步完善了相应的工艺和检测手段,加强对原材料及尾管氧化着色时的外观检验,确保了有效剔除原材料表面存在缺陷产品的混入,杜绝了此类事件的发生。

4)通过对弹尾成品水压检验,如发现尾管表面漏水和渗透时即剔除,此方法有效杜绝了此类事件的发生。