RH精炼真空槽设备的研究

2018-11-09程红兵焦志远

程红兵,孟 娜,付 康,焦志远

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

21世纪是全球化技术发展的时代,冶金行业也迎来了技术的全面创新,尖端、高端钢材的研发对RH炉外精炼技术提出了更高的要求。作为RH系统中的关键设备,真空槽是RH真空精炼冶金反应的熔池,大部分的化学反应都是在真空槽内完成的。整个精炼过程是在绝对压力约为67 Pa的真空环境中进行的,因此需要真空槽设备具有良好的气密性,以提高脱气、脱碳能力,缩短处理时间,减少设备故障率,提高精炼效率。

在新动态艺术正如火如荼地在世界各地开展的同时,仍然有一些体现自然 哲思的活动雕塑在世界的另一角随风飘摇着。实际上,动态雕塑的发展也不是绝对依赖着科技,动态雕塑的发展就是不断对运动观念的拓展,从本质上来说,其中所体现的也是对一切造型艺术美的追求。

某钢厂在生产过程中,经常发生真空槽与热弯管接口处密封件更换频繁(一槽次一换)的问题;以及真空槽下料口隔热接头翻板阀回转轴由于受热经常卡死的问题等等。频繁更换真空槽口处密封圈使真空槽的更换成本高,而隔热接头的卡死又会造成真空精炼过程意外中断。为了提高精炼效率,本文提出阶梯形支口方式和带冷却的截止型隔热挡板机构的改进方案。改造后提高了RH设备的稳定性,大大降低了生产故障率,有效地节约生产和备件成本。

1 RH的生产状态

1.1 工艺流程

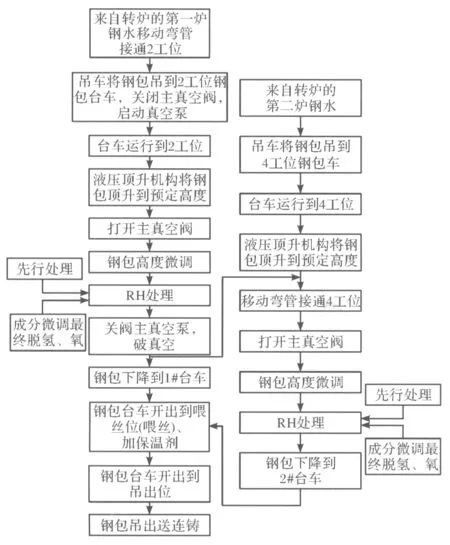

配有2台200 t转炉,1台RH真空精炼装置,2台板坯连铸机,主要用于生产管线钢、压力容器钢、超低碳钢和热轧双相钢。工艺流程如图1所示。

图1 工艺流程

1.2 真空槽设备

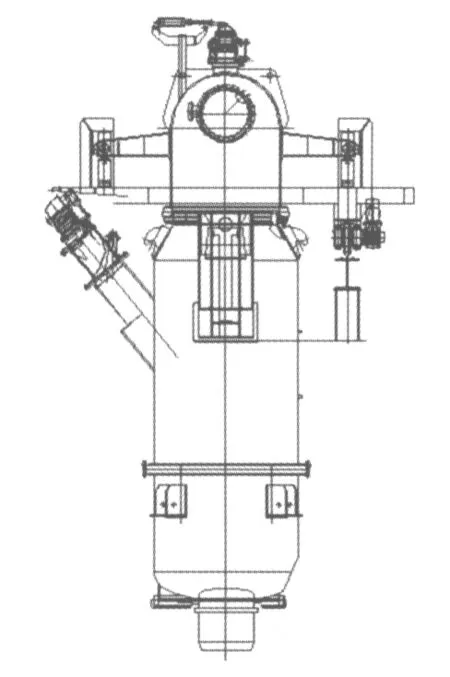

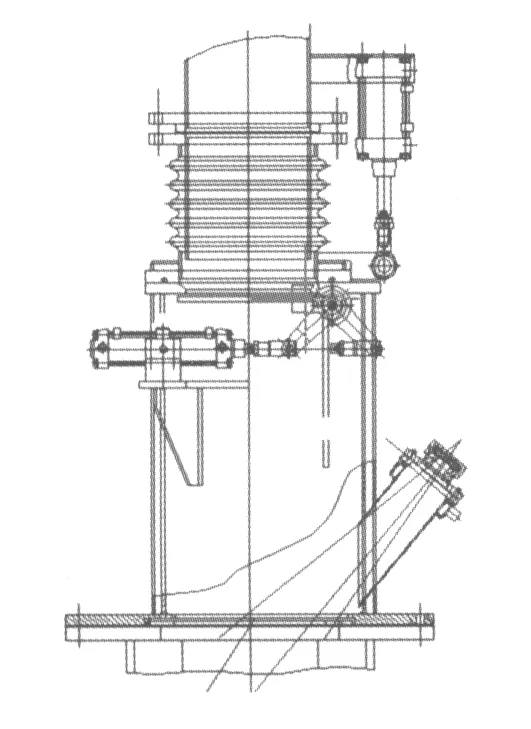

真空槽系统主要由真空槽、热弯管、热弯管提升装置、高温摄像头、真空槽附件、隔热接头以及热弯管专用吊具等组成,如图2所示。

图2 真空槽结构

真空槽组成为

隔热接头1套真空槽本体1套 -真空槽支撑座2个 -合金溜槽1个 -热电偶管座2个 -耐材托环1套 -更换用耳轴2个 -防热板1套浸渍管2个

要掌握作文的基本写作方法,首先要学会如何表明文章“中心思想”,文章的中心思想要简明扼要,符合逻辑,语言简明。其次是要注重知识的积累。写好作文的第一要素就是要积累丰富的词汇,否则写作就等于“无源之水,无本之木”。所谓“源”与“本”,即丰富多彩的词语积累。学生有了足够的词语积累并理解掌握,才可以把心中所想用文字表达出来。教师要注重基础词汇的教学和本身意义的阐述,学以致用,选择最恰当的词语,写下最美的文字。

2 使过程中存在的主要问题

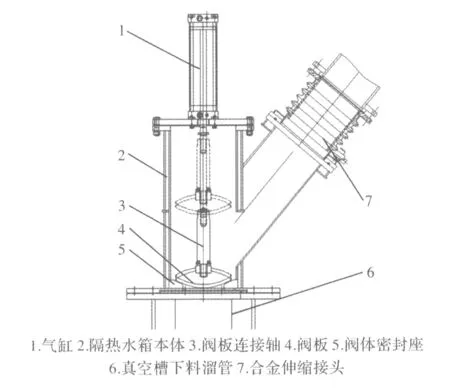

阀板在气缸的伸缩带动下上下运动,实现阀板开闭。将原隔热接头阀板回转式结构改造为垂直直线移动,避免了回转轴卡死造成的生产故障。

图3 真空槽口结构

图6为改进后的隔热接头结构,一种带水冷和风冷的气动截止型隔热挡板机构。合金伸缩接头采用夹套式长圆筒形水冷结构,隔热水箱本体上部与气缸相连,下部与真空槽的合金溜管口采用螺栓连接,在水箱本体侧部设一接管,其与垂直中心线夹角为40°~45°,该接管与合金伸缩接头相连。气缸缸杆前端经过渡轴与阀板铰接连接。阀板与阀体密封座接触面为球冠形,以保证密封性,且阀板内部设有冷却气体,阀体密封座阀座位于隔热水箱本体下部,采用耐磨合金材料以提高使用寿命。

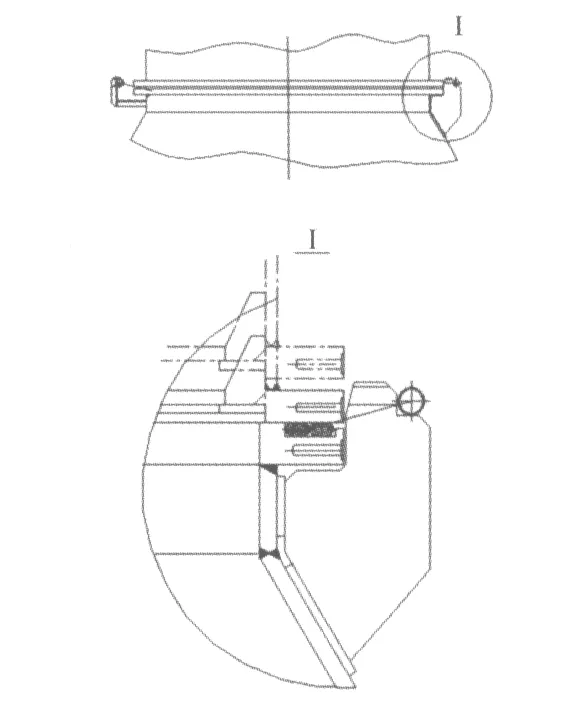

图4 隔热接头

3 改进方案

3.1 真空槽口结构

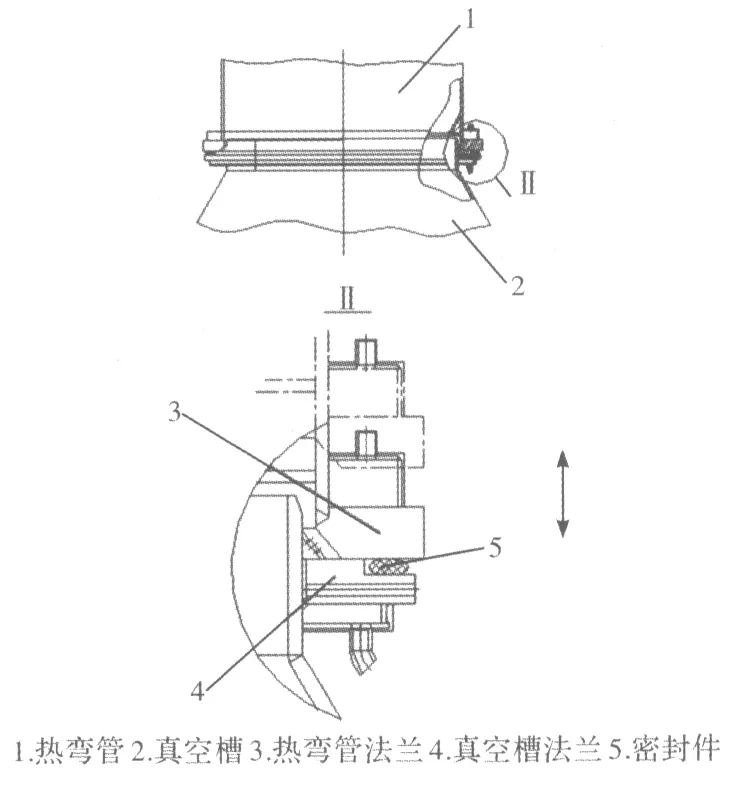

在新上线真空槽就位后,热弯管下降,支口式导向结构利于了热弯管与真空槽的自动对中和连接,阶梯形法兰阻隔了热辐射对密封件的损伤;真空槽与热弯管合拢后微量N2吹扫阻挡了热传导;进而保证了真空槽口的密封性。更换真空槽或热弯管时,热弯管上升。此时N2全力吹出形成氮气幕帘,屏蔽了真空槽或热弯管在移动过程中热辐射对密封圈的灼烧。

真空槽本体采用圆筒型板焊钢结构整体槽形式,是进行真空处理的真空室。真空槽通过热弯管及水冷弯管与真空泵系统连接一体。真空槽在处理一定炉次后需更换维修,更换时需先将真空槽或热弯管移出,再用行车将真空槽吊出。

图5 改进后的真空槽口结构

对真空槽上口进行了重新设计和制造,如图5所示。将真空槽上口外侧向内倒角,热弯管法兰固定在热弯管上,热弯管法兰内侧倒角,并与真空槽形成上下对接的支口式导向结构,简化了结构,又使对中和导向更为方便、可靠;将真空槽法兰固定在真空槽上,这样热弯管法兰和真空槽法兰形成了对接的阶梯形法兰,采用上下扣边结构。密封件位于真空槽法兰和热弯管法兰之间,密封件与真空槽内部形成台阶,大大减少热传导和辐射的温度影响。并在真空槽法兰内侧设吹扫N2气,吹扫孔环真空槽法兰一周,为密封件阻挡热辐射和隔绝热量传导,大大延缓密封件碳化变脆的时间,使其寿命大大增加,可以使用3~5个真空槽次,节约了更换成本和人利资源。

3.2 隔热接头结构

(2)隔热接头经常出现的卡死、开关不到位等问题。隔热装置采用隔热接头,如图4所示。这种设备是带水冷的气动翻板机构,气缸推动曲柄回转带动翻板开闭而达到通断的目的。真空处理期间,需要加合金时打开翻板,合金加入真空槽内的钢液中;其它工况则关闭翻板,防止真空槽的高温热量传导至真空料仓内。但是在使用中发现诸多问题:由于隔热接头处在高温区域,气缸受热辐射的影响使密封圈老化失效,会出现突发性无法正常工作的现象;翻板回转轴由于受热热胀而发生偶发性卡死,无法动作,且发生在RH阶段的真空加料过程中,造成处理延误或中断。另外翻板与阀座连接的不紧密而隔热不良,致使热气上窜而损害真空料仓的密封及称重仪表的寿命等。

在真空处理期间,需要加合金时阀板被气缸提起,合金经隔热接头下入真空槽内,合金加料完成后由气缸驱动落下阀板。非加料期间,阀板保持关闭状态。为保证阀板与阀体密封座配合紧密,阀板结合部采用球冠形封头表明加工而成,且与连接轴饶性连接,在阀板落下后可紧密地与阀座结合;为防止阀板受热变形,阀板内部通冷却气体降温;为延长使用寿命阀体密封座材料采用耐磨合金加工制作而成。

图6 改进后的隔热接头结构

(1)真空槽口密封件极易损坏。如图3所示,真空槽与热弯管的连接接口采用平口法兰连接的形式,在连接法兰外侧设有对中定位装置和为保护密封件不被高温烧损的N2吹扫环。生产过程中,真空槽内存在较高温度的热传导和热辐射,密封件极易受到温度的不间断影响,橡胶碳化变脆,丧失弹性而失去密封效果,每次更换真空槽就必须更换密封件,使用成本较高。热弯管与真空槽的对接导向采用外置导向卡,绕真空槽法兰一周设3~4组,这种结构相对繁琐且现场操作不便,并且更换真空槽或热弯管时不易对中。同时,由于吹扫管为外置,只能在法兰未合口前进行N2吹扫冷却,且极易受到外部碰撞而损坏。

实验结果数据以±s表示,采用SPSS 22.0软件进行统计分析,多样本均数间比较采用单因素方差分析(one-way ANOVA),组间两两比较采用LSD法。以P<0.05为差异具有统计学意义。

4 结论

(1)采用阶梯形支口结构方式。热弯管与真空槽的连接面为上下两层台阶,阻挡了热辐射对密封件寿命的影响;真空槽内侧N2吹扫起到了阻挡高温热传导和热辐射密封圈的损害;真空槽与热弯管锥形支口结构使连接的对中、定位更简便、准确。此结构使真空槽与热弯管的上下对接简便,密封可靠,密封圈的寿命大大增加,可以达到3~5个真空槽次。在保证生产率的前提下,大大地节省了生产和维护成本。

然而,在当前的数学教学过程中,很多教师因为数形结合的教学意识不强、疏于对数形结合教学技能的练习,无法在教学过程中准确、规范、清晰、高效的绘制出便于学生理解与记忆的图形。很多教师仍然沿用过去死记硬背、题海战术的教学方法,学生的积极性在复杂繁重又提高不明显的数学学习过程中时常受到打击,教育教学的水平成绩始终得不到长足发展和进步。

由于经济犯罪案件现场勘查以现场访问为主的侦查实践,造成经济犯罪侦查人员的潜意识里没有或少有实地勘验的意识。一些本应及时提取的物质痕迹因未提取而使侦查破案工作费尽周折,甚至使得一些案件陷入侦查僵局。

(2)采用带冷却的截止型隔热挡板机构,将原隔热接头阀板回转式开闭结构转变为垂直直线移动方式。带冷却吹扫的阀板与阀体密封座接触面为球冠形,阀板落下关闭更紧密,有效地防止了真空槽内高温热量传导至真空料仓内的问题。垂直直线移动方式,有效地解决了原回转结构常出现的卡死、开关不到位等问题。隔热接头的故障率由以往的8~15次/年降到几乎零故障的程度。且制造和维护成本低廉,更换简便、易行,大大降低了生产故障率。

(3)对真空槽进行改造后,经过一年的生产实践证明,RH生产的稳定性显著提高。此改造满足了RH精炼工艺的要求,简化系统的结构,方便现场更换真空槽,延长密封件的使用寿命,降低了备件成本。