铝合金车厢环形挤压总体技术

2018-11-09张新峰阎善武张金彦齐有田

张新峰,刘 凯,阎善武,张金彦,齐有田,韩 波

(1.山东兖矿轻合金有限公司,山东 邹城 273500;2.陕西多伦科技发展有限公司,陕西 西安 710043)

0 前言

铝合金火车车厢车体能大幅度降低车辆自重,在车辆长度相同的条件下,与碳素钢车体相比,铝合金车体的自重降低大约30%~35%,强度质量比约为碳素钢车体的2倍。铝合金具有较小的密度及杨氏模量,所以对冲击载荷有较高能量吸收能力,可降低振动,减少噪声。采用大型中空挤压型材制造的厢形板块式结构可减少连接件的数量和质量,并可进行减振、隔热、防火设计。

1 铝合金车体的现有加工方法

图1所示为典型高铁车厢厢体,车顶、车底和侧墙全部采用空心宽幅型材焊接而成。目前,中国、欧美和日本全部采用焊接结构。日本七家铝合金企业联合开发了90 MN挤压线及其车厢焊接技术,德国也是90 MN挤压机,挤压780 mm型材。另外,国际上的大型挤压机如俄罗斯196 MN,已经成功挤压了2 500 mm宽幅飞机壁板型材(7000系列),美国的360 MN成功挤压了直径1 500 mm的铝合金管材。焊接-铆接或焊接、螺栓(钉)连接在欧洲应用较多。国内外数据表明,铝合金是高速列车的首选材料,长客公司已经开发了碳纤维地铁车厢,铝合金连接问题是发展的关键问题,搅拌摩擦焊是首选的连接方法。国内已经具备了应用搅拌摩擦焊技术制造铝合金列车的技术基础,如浦镇、株洲、四方、长客。丛林、忠旺、麦达斯和南山集团等也深入发展了气体保护焊接和氩弧焊接技术,吉林利源引进日本技术在沈北新区建设焊接车厢生产线。

图1 高铁车厢厢体

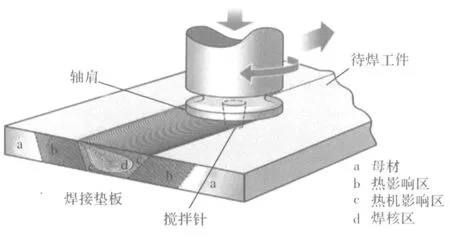

图2所示为摩擦搅拌焊接,而焊缝主要分布在型材表面,通过带有可控轴向力的高速旋转的摩擦轮使铝合金局部融化,摩擦轮离开后,融化的铝合金融合到一起。

图2 摩擦搅拌焊接

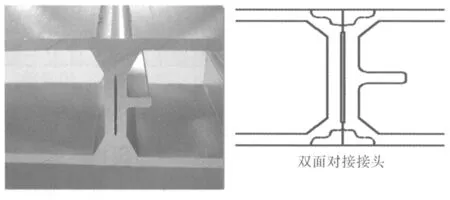

图3 为宽幅型材双面对接,空心型材上下表面焊接,型材中间无法焊接而保留了缝隙。如图4所示,铝合金车厢厢体需要26条以上摩擦搅拌焊接焊缝。

图3 宽幅型材双面对接

2 环形挤压

环形挤压重点是实现了近径成形和近终成形,环行挤压主要意义在于提高成材率;进一步减轻重量、降低成本、减小火车驱动力、节能减排;保证车厢强度、刚度和疲劳寿命;铝合金加工及车厢制造技术世界领先。

2.1 设备组成

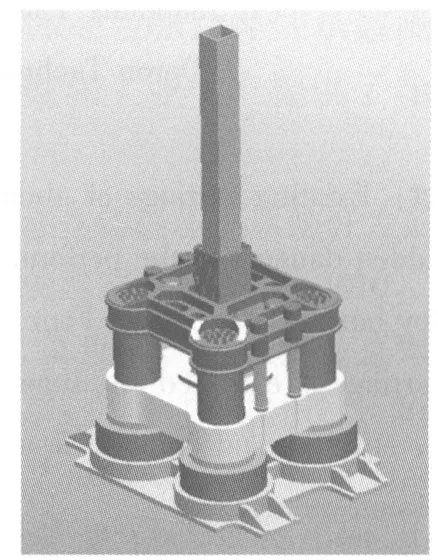

环形挤压也可以称作空心挤压,通俗讲就是把四台225 MN的挤压机通过四个圆柱组合到一起的组合挤压机,压机中间是空心的,工艺是分流模传统工艺,环形挤压机如图5所示。

图5 环形挤压机

由图5可以看出,环形挤压可实现整体车厢一次挤压成形,省掉焊缝,使车厢成为无缝厢体。采用四个环行主油缸驱动挤压活动横梁,采用分流模(空心模具)技术,使用环形空心挤压筒,对空心铸锭直接挤压成形长度28 m的车体,制品与压余分离采用八面重叠剪刀剪切。

2.2 生产工艺

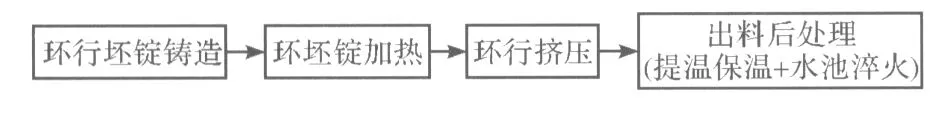

图6所示为环形挤压工艺流程图,空心环形铸坯的金属模具铸造主要采用金属模水冷模,应用已经技术成熟的电磁搅拌技术,结合结晶器液压振动,实现单坯环行坯锭铸造,设计重量29 t。目前厚度500 mm的板坯已经质量稳定,而环形铸坯的单边壁厚小于480 mm,技术可行。采用燃气炉进行环坯锭加热,设计重量300 t。环行挤压机设计重量13 300 t。

图6 环形挤压工艺流程图

挤压成形的厢体校正校形和热处理工艺也是环形挤压的关键工序,在内外辅助支撑的约束下,对已经挤压成形的厢体进行提温保温至少2 h,然后快速进入大型水池进行急速激冷,实现铝合金的固溶化处理。

出料后进行补温淬火及热校形,设计重量6 350 t。出料装置需要长度约30 m的悬臂支撑,一个支点在出料台末端,另一个支点深入压机中心的活动横梁上。出料需要牵引,挤压制品需要内部辊动方框支撑,外部辊动方框滑道约束支撑,以便热态下实现车体的内外支撑。

挤压结束后,四个模具支撑块离开支撑位置,环形运动的锯切机将模具后面的厢形型材切断,牵引装置将制品取走;挤压筒脱离压余,四个角部方向的剪切机分别次序剪切环形压余,最后一台宽面剪切机再将压余彻底清除,压余进入残料框中,从模具与挤压筒之间继续上第二个坯子,实现连续生产。

主机为两个梁的压机结构,四个抱在张力压柱上的环形液压缸驱动挤压动梁。由于压机中心没有工作油缸,所以压机的固定梁、挤压动梁全部设计为环形空心梁。环形挤压属于随动针、空心锭半穿孔挤压。

2.3 挤压主要参数

挤压应力按照穿孔针随动工矿计算

式中,σS为铝合金变形抗力,与材料状态、温度、变形速度与变形程度有关;α为模角;Dp变形区平均当量直径;dn为挤压制品即车厢当量内直径;λ为延伸系数,35~50;l1为定径带(模具工作带)纵向长度;d为挤压制品既车厢当量外直径;l3为铸锭未变形区长度;Dt为挤压筒内直径(取整体车厢铸锭当量外径);dz为挤压制品既车厢当量内直径,是空心挤压轴当量外直径。

参照典型高铁铝合金车厢型材断面尺寸Ad,初步计算总的挤压力F=σj×Ad,约为900 MN。考虑到整体车厢省掉焊缝之间的立筋板,实际挤压力还要小些。总挤压力分配到四个受力张力柱上,四个环行挤压缸的单缸力为225 MN,活塞密封等均有厂家供应。

环形挤压设备是三层结构的环形预应力筒,设置加热和保温功能,挤压轴推动垫片与穿孔针一同运动。固定梁、挤压动梁的断面轮廓尺寸小于10.5 m,国内大型龙门加工中心能够加工。

环形挤压主机占地: 16 m×13 m×8 m(含地下6 m),出料设备长度60 m,宽度20 m。

3 结束语

环形挤压是挤压发展的必然趋势,是成熟技术的自然组合。该工艺可行性完全来自于现有成熟的铝挤压工艺,在毛坯阶段已经是车厢形状,实现了近终成形,只要产生一定的挤压变形使材料达到需要性能。可实现材料变形路径短、变形效率最高化、模具损耗最小化、变形能最小化以及能耗最低化,符合节能减排目标。总之,该工艺设备完成了环形挤压的近径成形。使用了环形主油缸,通过环形挤压轴施加挤压力,将已经装入环形挤压筒的环形坯料通过环形模具挤压成整体厢体,最终通过四环实现厢体的环形挤压。