基于ADAMS的双工位钢管倒棱机送料机构的仿真分析

2018-11-09郑燕武柴晓艳马鲁豪梅克明

郑燕武,柴晓艳,马鲁豪,梅克明

(1.天津理工大学 天津市先进机电系统设计与智能控制重点实验室,天津 300384;2.天津理工大学 机械工程学院,天津 300384)

0 前言

近年来随着世界石油、天然气工程的快速发展,其运输要求也逐渐提高,而钢管作为管道运输的常用工具也越来越重要,其用量以几百万吨/年的速度增长。倒棱机作为精加工设备在钢管生产线上必不可少,其主要进行钢管端面铣头、倒棱、去毛刺等工作,因此作为专用机床[1],双工位全自动钢管端面铣头倒棱机必然广泛使用且必不可少。ADAMS软件是优秀的机械系统动态仿真软件,由美国机械动力公司开发,是最权威、使用范围最广的机械系统动力学分析软件[2]。本文利用ADAMS软件强大的动力学和静力学仿真分析功能对自动送料机构进行建模,得到其整体模型后进行仿真分析,并测量出液压缸的功率、各铰链处的载荷以及其工作时的最大升降力和推进力。这些数据对倒棱机的优化设计、驱动系统的计算以及各杆件的选材设计和校核提供了参考依据。

1 自动送料机的工作原理

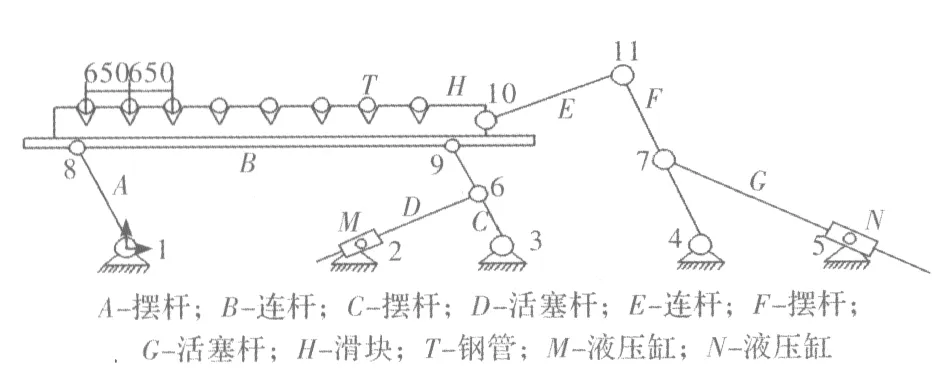

双工位全自动钢管端面铣头倒棱机主要是由三部分组成:铣头加工机构、自动送料机构和夹紧装置。铣头加工机构对钢管端面进行加工;加紧机构的作用是保证钢管加工过程中不发生前后位移、振动及旋转,保证加工精度;自动送料机构即为输送钢管的装置,采用多杆机构,液压驱动。双工位钢管端面铣头倒棱机可以同时对两个钢管端面工作。自动送料机构分为两大部分:升降机构和推进机构。其平面简图如图1所示。

图1 自动送料机构简图

其中升降机构是由摆杆A、摆杆C、连接杆B和活塞杆D组成。其中杆A、C的长度相等且平行,因此杆A、B、C和机架1、3组成平行四边形机构。当液压驱动工作时,活塞杆D被液压缸M控制做伸缩运动,且带动摆杆A、C左右摆动,因此连接杆B在摆杆A、C的带动下做升降运动。在连接杆B上装配有可以水平移动的滑块(钢管定位块)H,该滑块H可以随着连接杆B进行升降运动,被加工的钢管就放置在滑块上的V型槽上。推进机构是由摆杆F、连接杆E、活塞杆G、滑块H以及机架4、5组成。当液压驱动工作时,活塞杆G被液压缸N控制做伸缩运动,且带动摆杆F左右摆动,同时摆杆F带动经连接杆E连接的滑块H做水平平移运动。

自动送料机构的工作行程总共分为4个。首先液压缸M控制活塞杆D伸出,带动摆杆A、C向右摆动,使得连接杆B和滑块H向上运动,滑块H上有V型槽,当滑块上升到一定距离以后,V型槽接触到钢管并将钢管托起,继续进行上升运动,直到摆杆A、C达到与水平面垂直的程度后,活塞杆D由接近开关控制其停止运动,此时第一行程运动完成;然后,液压缸N控制活塞杆G开始运动,带动摆杆F向右摆动,使得经连杆E连接的滑块H及其上钢管向右运动,当滑块以及其上钢管向右运动一定距离后,由接近开关控制液压缸N停止驱动活塞杆G,此时第二行程运动完成。其中移动的距离是一个步进的位置,如图1所示,由于运输机是双工位,一个步进位置是两个钢管之间距离的二倍,也就是650×2=1 300 mm。接着,活塞杆D被控制做返回运动,带动滑块H以及其上钢管下降,当钢管到达加紧机构并被拖住夹紧(图中未画出加紧机构),钢管与V型槽分离,升降机构继续下降至摆杆A、C到达初始位置,运动停止,第三行程运动完成。最后,液压缸M控制活塞杆G做返回运动,摆杆F、连杆E以及滑块H全部向左水平运动,当运动一个步进距离后,液压缸M停止工作,第四行程运动完成,到此整个运输过程结束,自动送料机构进入下一周期的运输工作。

2 自动送料机构的建模

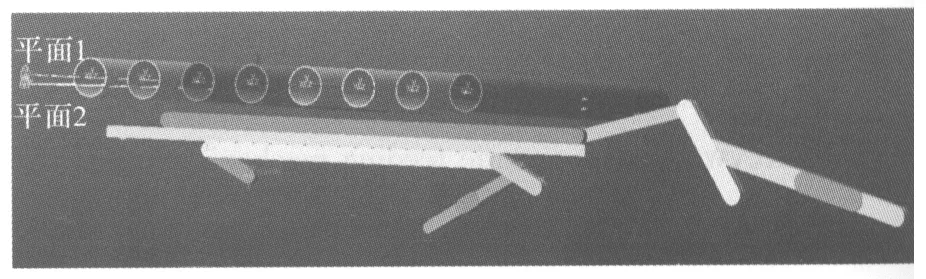

在ADAMS中通过建立点、杆件、钢管初步建立自动送料机构;通过添加约束控制各杆件的自由度,通过添加驱动仿真实际液压驱动。图2即为在ADAMS中建立的自动送料机构模型。在自动送料机构建模的过程中需要考虑以下问题。

图2 自动送料机构ADAMS模型

(1) 为了保证在仿真分析改变驱动位置时,驱动方向和驱动力可以随着设计点的变化而改变,需要调用运动参数化中的设计位置函数f(x)和设计角度函数f(θ)。利用设计位置函数f(x)中Same as方式控制液压缸,保证其在仿真分析时会随着点2的变化而变化。同理利用设计角度函数f(θ)控制液压缸力输出的方向,保证其在仿真分析时会随点2的变化而变化。

(2) 由于钢管的起始状态是静止不动的,而且当送料机构将钢管托起时是将全部钢管同时托起的,所以在大地上建立一个平面1,如图2所示,这个平面通过各个钢管的中心线。然后设定各个钢管的中心与平面1接触,接触类型是点对面接触。这样钢管与平面合为一体,保证了钢管与平面同时运动或静止。在建模时用一个长方体代替V型槽(块),在升降机构托起钢管时,需要一个平面2承载钢管,这样也更加贴近实际测量液压缸的推进力。平面2与平面1平行,如图2所示。平面2距离平面1有一段距离,此距离等于V型槽从初始位置到接触钢管时的运动距离。平面2的设置参数为ADD TO PART。通过建立平面1、2保证了最真实的仿真运动,即当自动送料机构在第一行程运动之初钢管悬在送料机构上,当升降机构升起到接触钢管时钢管被托起,当上升到最高位时横移机构作用,拉动钢管向右运动,这与实际运行过程完全一致。

(3) 在仿真分析中需要建立两个行程运动,其中一个是升降机构的升降运动,另外一个是推进机构的推进运动。本文首先建立传感器从而测得每个行程运动停止的时间点,然后运用ADAMS运行过程函数中的if函数对液压缸进行控制[3],两个机构中液压缸的运动控制函数分别是:MOTION_1 : IF(time-14.39 : 20 , 0 , 0),MOTION2 : IF(time-99.18 : IF(time-14.39 : 0 , 0 , 20) , 0 , 0 )。运动过程函数MOTION1、MOTION2分别控制升降机构和推进机构的运动。

(4) 因为利用ADAMS建模时可以不考虑各个零件的形状,在建模时通常在保证质量、质心位置和杆件长度情况下简化建模。因此建模时杆A、C、F当作均匀的摆杆。但是实际上杆A、C、F是不规则摆杆,为了逼真的进行运动仿真,得到较为真实的数据与仿真曲线,在建模时需要把摆杆建为均匀长杆的同时计算出其真实杆件的重心位置,然后将重心位置添加到杆件上面,这样就可以得到更为真实的模型。利用SolidWorks软件对其建模,并找到重心位置,其中摆杆A的重心位置位于杆长总比0.22处,摆杆C的重心位置位于杆长总比0.23处,摆杆F的重心位置位于杆长总比0.29处。

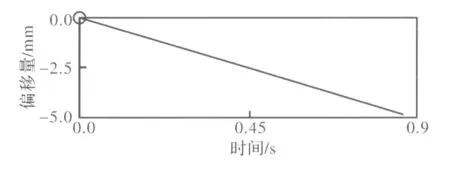

(5) 在实际运用中,自动送料机构工作分为四个行程,在第一行程中,升降机构做上升运动,此时摆杆E做以点11为圆心的转动(如图1所示)。当升降机构上升到一定位置后接触钢管并将其托起。为了使钢管中心与V型槽中心线相吻合,使其受力均匀,需要精确计算钢管的起始位置。首先建立两个marker点,其中一个设置为大地,保证其在仿真过程中是静止的,另一个点会随着仿真运动而动。利用测量函数DX测量这两点之间距离在水平方向的分量。根据实际生产要求,利用传感器控制当升降机构上升一定距离并且开始接触钢管时停止运动,得到V型块的偏移量,如图3所示。从图3中可以看出升降机构从开始运动到接触钢管时V型块向左偏移4.895 mm。所以建模时需要将钢管的中心对应V型块中心左侧4.895 mm处。

图3 升降运动中V型块的偏移测量曲线

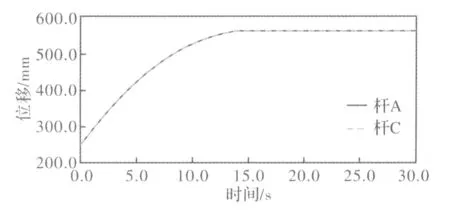

(6) 对杆A和杆C与连杆B的交点进行测量,分别为杆A的merker点在Y方向上的位移和杆C的marker点在Y方向上的位移[4],如图4所示。从图4中可以看出,这两个点在Y方向上的唯一轨迹完全重合,从而说明杆A和杆C在运动过程中一直处于平行状态,验证了建模时杆A、C平行布置的要求,保证了建模的准确性和正确性。

图4 杆A的marker点和杆C的marker点在Y方向位移的测量曲线

3 仿真分析

从建模过程的分析可知,自动送料机构的运动由四个行程组成[5],前两个行程和后两个行程的运动速度时间都相同,但是前两个行程的载荷较大,因此只分析前两个行程的运动。首先对模型的第一行程运动进行仿真,在仿真后利用后处理ADAMS/PostProcessor对液压缸M进行升降力测量,如图5所示。

图5 液压缸M的升降力曲线

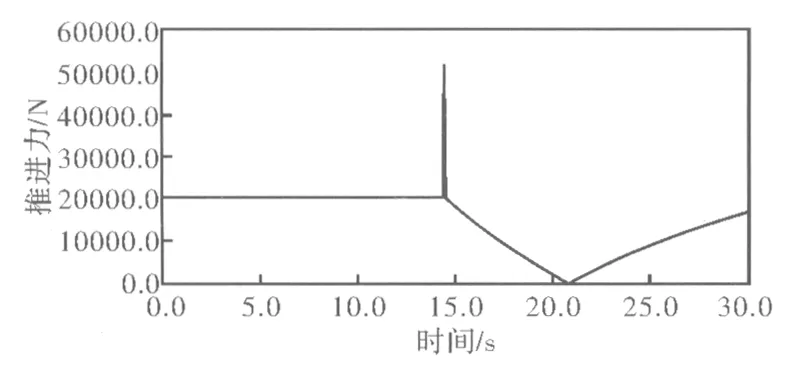

从图中可以看出仿真的过程中升降机构的升降力是变化的,可以得到其最大升降力为110 800 kN,该时刻是升降机构刚刚接触钢管的一瞬间。当上升到一定位置,升降机构停止运动,升降力为零。同样对第二行程运动进行仿真,可以得到推进机构液压缸N的推进力变化曲线,如图6所示。

图6 液压缸N的推进力曲线

从图中可以看出,液压缸5的最大推进力为5 159.036 4 N,该瞬间是推进机构刚刚拉动钢管。之后由于推进机构液压缸方向的改变推进力逐渐下降直到为零。此时第二行程运动结束。图中包含第三行程运动推进力测量,在此不做说明。

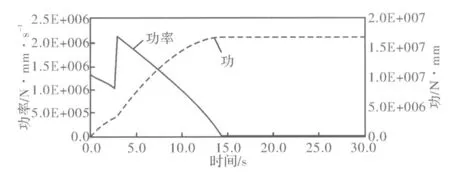

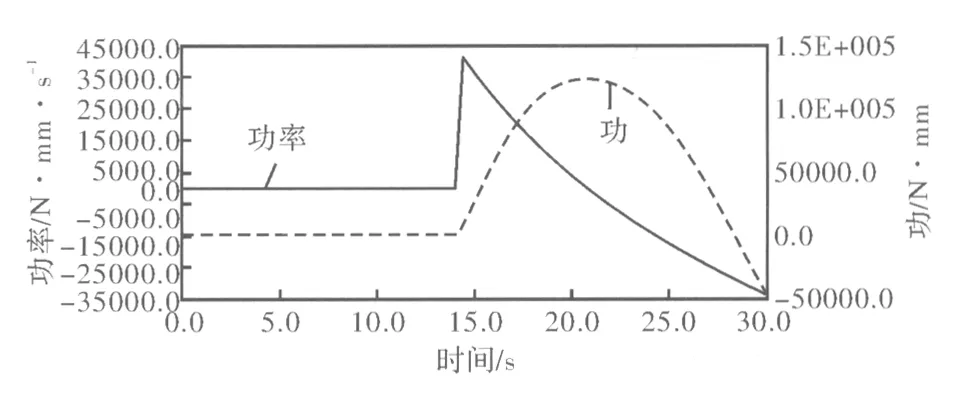

一般情况下,都是根据传统经验选用动力源的功率,这样就会出现“大马拉小车”的情况,浪费了资源,所以要根据驱动所需实际功率来选择。为了进一步研究机构工作时的能耗问题,需要测量液压缸在仿真过程中所做的功。利用后处理ADAMS/PostProcessor测出液压缸M和液压缸N在工作时的瞬时功率,并对瞬时功率曲线在时间上进行积分,得到液压缸的做功曲线。如图7、8所示。

图7 液压缸M运动过程中的功率和做功曲线

图8 液压缸N运动过程中的功率和做功曲线

从图中可以看出,升降机构的最大功率为20.978 kW,升降机构在托起钢管的过程中做功为16 791 J,在拉动钢管的过程中不做功。推进机构的最大功率为40.966 kW,推进机构在拉动钢管的过程中做功为122 950 J,在托起钢管的过程中不做功[6]。这与实际情况完全符合。

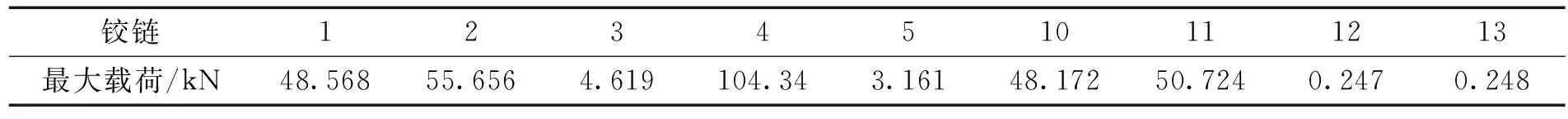

在仿真分析中,利用ADAMS/PostProcessor对各个主要铰链进行受力分析,以便为各个杆件的设计校核提供参考依据。由测量结果可知,升降机构主要铰链受最大载荷的时间主要集中在2.73 s这一刻,即刚刚托起钢管的时刻。推进机构主要铰链受最大载荷的时间主要集中在14.43 s这一刻,即刚刚拉动钢管的时刻。各个主要铰链的最大载荷值如表1所示。

表1 各个主要铰链处的最大载荷

4 结论

本文运用ADAMS软件建立了送料机构的模型,其中对不规则摆杆的重心着重分析并添加到模型;运用运行过程函数对送料机构的驱动系统进行运动控制,达到虚拟仿真与实际运行相一致的效果;调用运动参数的f(x)和f(θ)函数控制液压缸位置和驱动力方向;运用ADAMS中的后处理对机构部件的位移、驱动件的最大力、功率、能耗、关键铰链处的载荷等数据进行了测量,并且在后处理中分析各曲线,得到最大值,这些数据为全自动送料机构的优化、关键杆件的校核、原动机的选择以及系统耗能优化提供了参考依据。