1 420 mm六辊UCM冷连轧机边部减薄特性仿真分析

2018-11-09任新意高慧敏王松涛齐海峰黄华贵

任新意,高慧敏,王松涛,唐 伟,齐海峰,黄华贵

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200;2.燕山大学,河北 秦皇岛 066004)

0 前言

电镀锡板不仅强度高、冲压成型性好、耐蚀性优良、焊接性强和外观亮泽,同时具有易于印刷着色和镀层无毒等特点,因而广泛应用于食品工业及制作各种容器、冲压制品、包装材料等非食品工业[1]。带钢横向厚差是衡量镀锡基板产品质量的重要技术指标之一,直接影响到产线机组的成材率、带出品等经济指标。此外,带钢横向厚度控制精度也会影响到终端产品客户的焊接、冲压和涂装质量[2],因此系统研究带钢边部减薄的影响因素和控制技术对于提高客户满意度、降低生产运营成本和增强企业市场竞争力具有十分积极的作用。

近年来国内外学者已对冷轧带钢的边部减薄机理和控制技术做了大量研究工作。常安[3]等采用影响函数法建立了轧辊辊系的弹性变形解析模型,并系统分析了影响带钢边部减薄的重要影响因素。任新意[4]等采用有限元分析系统研究了板形控制手段对带钢出口横向厚差、金属横向位移和辊系弯曲变形的影响规律,从而为板形在线控制及辊型优化提供了良好的参考依据。张岩[5]等通过开发单锥度轧辊,并配合优化轧制工艺参数有效控制了硅钢的边部减薄情况。刘蓓蓓[6]通过采用模糊预测控制策略,实现了带钢边部减薄与平坦度的非线性解耦控制。

本文以国内某1420冷连轧机组为研究对象,通过数值模拟深入研究了辊系与带钢工艺特性对带钢边部减薄情况的影响规律,并系统分析了六辊UCM轧机工作辊弯辊、中间辊弯辊和中间辊横移等板形调控手段对带钢边部减薄情况的调控效果,为带钢边部减薄在线控制和轧辊辊型优化设计提供了理论依据,对提高冷轧镀锡基板的横向厚度控制精度具有重要的参考价值。

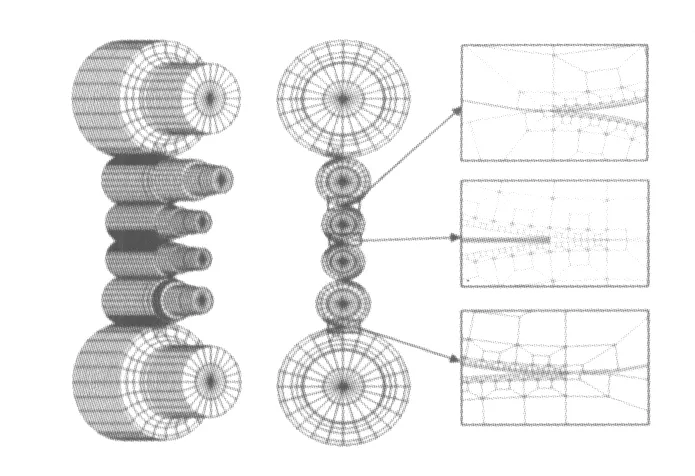

1 冷连轧六辊UCM轧机有限元建模

以某1420冷连轧机组六辊UCM精轧机为对象,采用非线性弹塑性有限元分析方法,综合考虑工作辊液压弯辊力、中间辊液压弯辊力和中间辊横移等边界条件,利用大型有限元Marc软件建立了轧机辊系-轧件一体化仿真模型[7],如图1所示。

图1 1420六辊UCM轧机三维有限元模型

在模型中,轧辊是弹性体,可以模拟弹性弯曲和弹性压扁变形,板带是弹塑性体,可以模拟金属的三维弹塑性变形,板带在轧制力、摩擦力和张应力的作用共同下完成轧制过程[8]。1420六辊UCM轧机各辊系主要几何尺寸参数如表1所示。

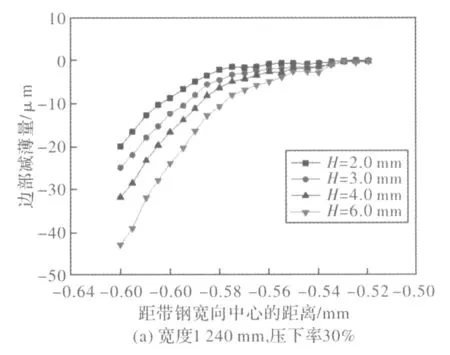

表1 1420六辊UCM轧机轧辊主要尺寸参数

2 带钢边部减薄影响因素分析

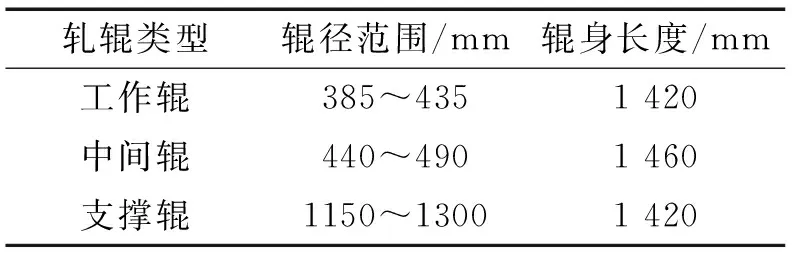

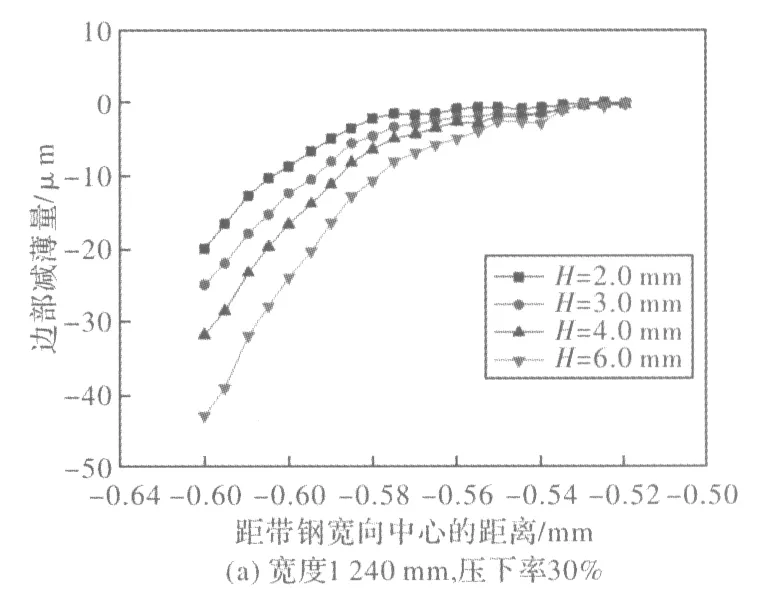

2.1 带钢厚度的影响分析

利用所建立的1420六辊UCM冷连轧机有限元仿真模型,系统研究原料厚度分别为2 mm、3 mm、4 mm、6 mm不同工况下的带钢边部减薄情况,如图2所示。

图2 厚度变化对带钢边部减薄的影响

由图2可知,带钢厚度变化对边部减薄的影响非常明显。相同压下率条件下,带钢厚度越大,则边部减薄量越大。这是因为随着带钢厚度的增大,带钢边部金属三维流动性增强,因此带钢边部减薄也增加。在相同厚度条件下,随着压下率的增大,边部减薄也增大。这是因为随着压下率增大,则轧制力增大,带钢边部金属的横向流动也增大。同时,由于轧制力增大,轧辊弹性压扁量也增大,且分布更加不均匀,相应的弹性压扁量也随之增大。

2.2 带钢宽度的影响分析

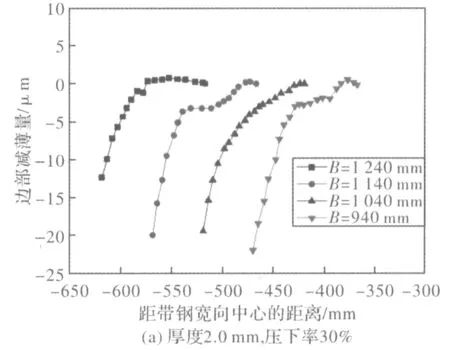

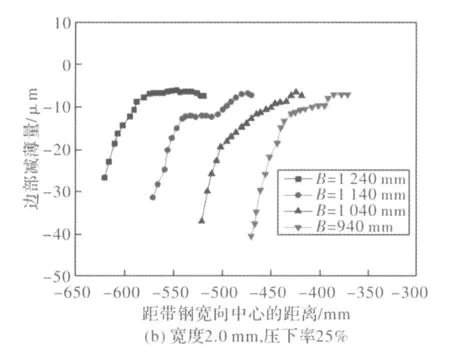

利用所建立的1420六辊UCM冷连轧机有限元仿真模型,系统研究带钢宽度分别为940 mm、1 040 mm、1 140 mm、1 240 mm不同工况下的带钢边部减薄情况,如图3所示。

图3 宽度变化对带钢边部减薄的影响

由图3可知,带钢边部减薄量随着带钢宽度的增大而减小。这是因为带钢宽度变化影响了轧制力的横向分布,从而影响了工作辊的弹性压扁变形沿横向的分布,使得带钢边部的承载辊缝发生变化,进而影响了带钢的横向流动性。

2.3 压下率的影响分析

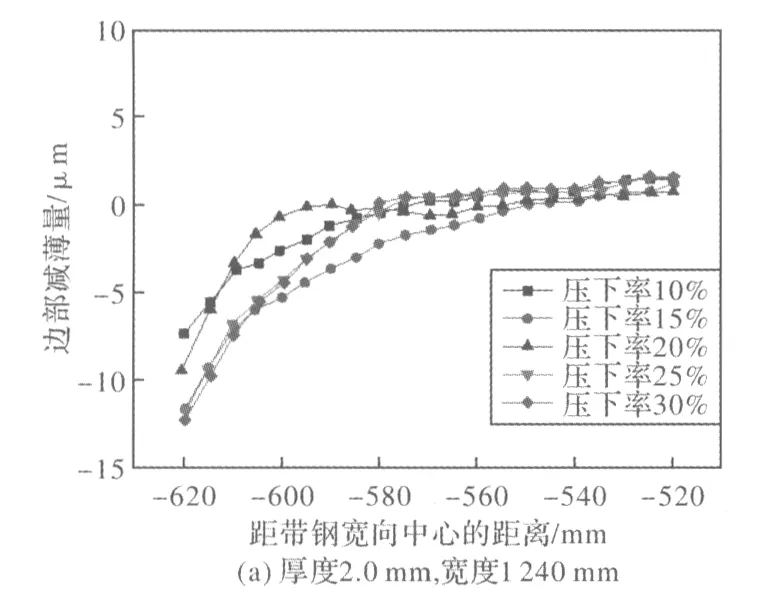

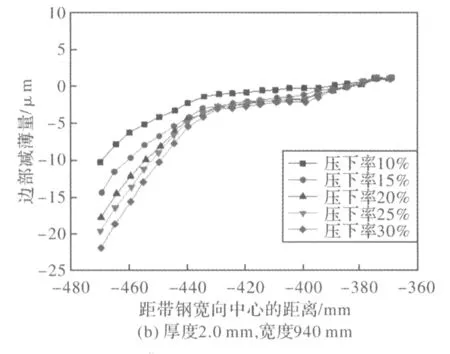

利用所建立的1420六辊UCM冷连轧机有限元仿真模型,系统研究带钢压下率分别为10%、15%、20%、25%、30%不同工况下的带钢边部减薄情况,如图4所示。

图4 压下率变化对带钢边部减薄的影响

由图4可知,随着带钢压下率的增大,边部减薄量呈现增大的趋势。这是因为随着压下率的增大,轧制力增大,带钢边部金属三维变形增大,金属横向流动增大,从而引起边部减薄量的增大。

2.4 变形抗力的影响分析

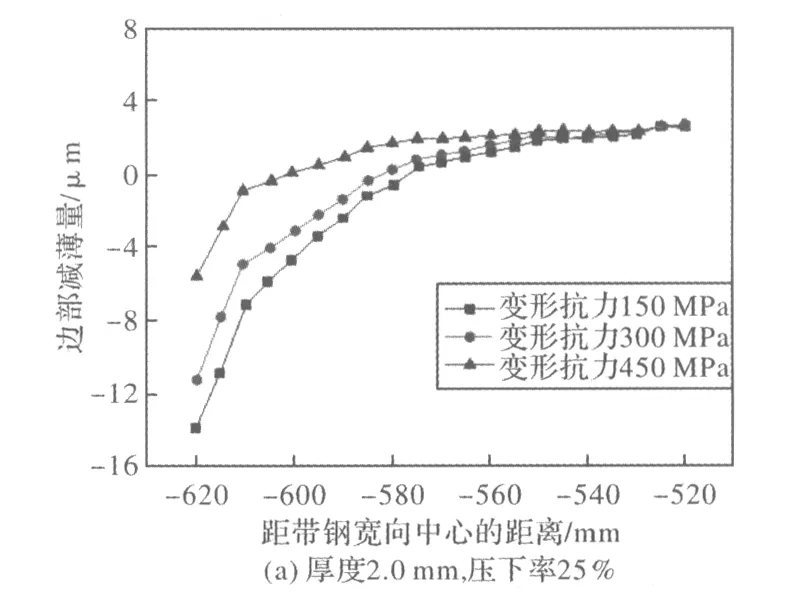

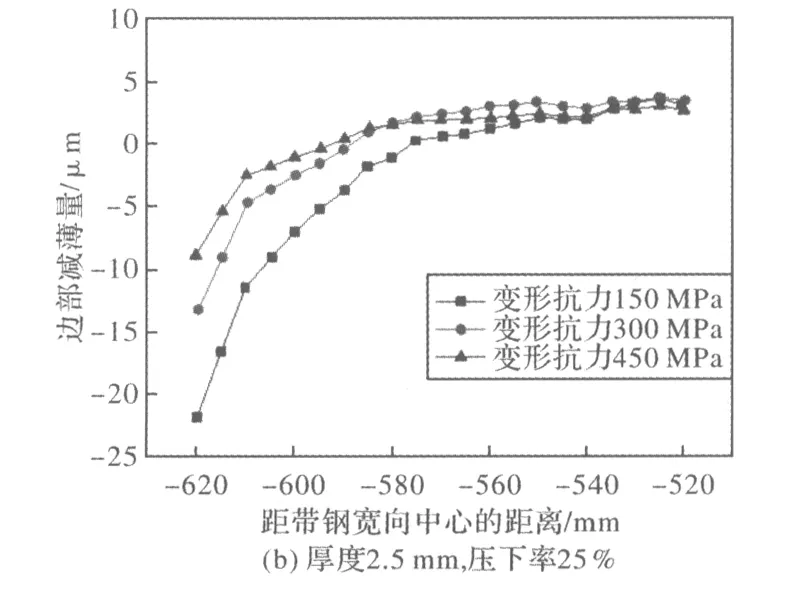

利用所建立的1420六辊UCM冷连轧机有限元仿真模型,系统研究带钢变形抗力分别150 MPa、300 MPa、450MPa不同工况下的带钢边部减薄情况,如图5所示。

图5 变形抗力变化对带钢边部减薄的影响

由图5可知,对于厚规格带钢而言,一方面带钢变形抗力增大,导致金属横向变形能力减弱,边部减薄变小;另一方面带钢变形抗力增大,导致轧制力增大,轧辊弹性压扁增大且带钢宽度以外轧辊变形增大,边部减薄增加[9]。根据计算结果,前一因素对边部减薄的影响程度更大,即随着变形抗力增加,表现为带钢边部减薄随变形抗力的增大而减小。

2.5 摩擦系数的影响规律分析

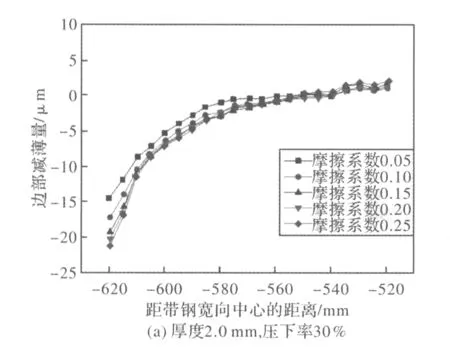

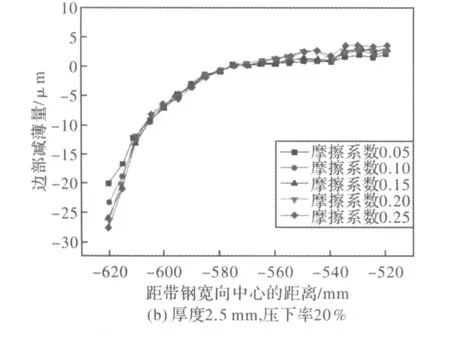

利用所建立的1420六辊UCM冷连轧机有限元仿真模型,系统研究摩擦系数分别0.05、0.1、0.15、0.2、0.25不同工况下的带钢边部减薄情况,如图6所示。

由图6可知,摩擦系数变化对边部减薄的影响规律较为复杂,一方面,随着摩擦系数的增加,带钢边部金属横向流动减小,因而带钢边部减薄会减小;另一方面,随着摩擦系数的增大,轧制力增大,从而引起带钢边部减薄增加[10]。当摩擦系数变化时,带钢边部减薄没有明显的规律性。此外,摩擦系数对边部减薄的影响还与带钢厚度有关,对于不同的摩擦系数和厚度,随着压下率的变化,边部减薄量减小。

图6 摩擦系数变化对带钢边部减薄的影响

2.6 轧辊直径的影响规律分析

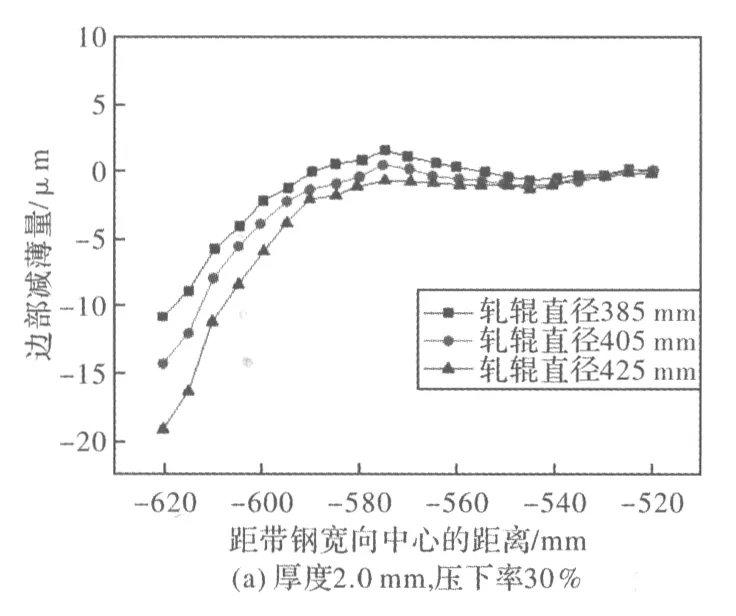

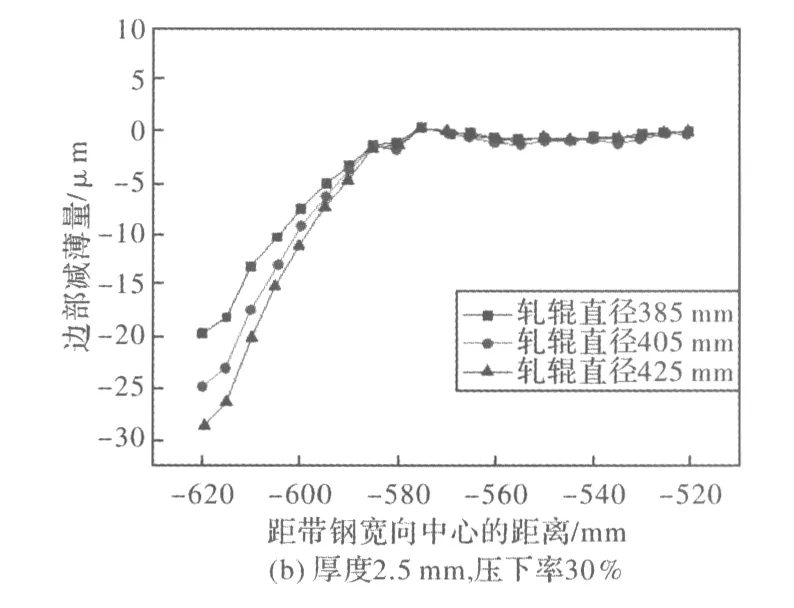

利用所建立的1420六辊UCM冷连轧机有限元仿真模型,系统研究轧辊直径分别385 mm、405 mm、425 mm不同工况下的带钢边部减薄情况,如图7所示。

由图7可知,随着轧辊直径的增大,带钢边部减薄也呈现增大趋势。这是因为随着轧辊直径的增大,轧辊弹性压扁量增大,同时轧辊与带钢的接触弧增加,增大了纵向阻力,促进了金属的横向流动,从而导致边部减薄增大。

图7 轧辊直径变化对带钢边部减薄的影响

3 带钢边部减薄调控特性分析

3.1 工作辊弯辊对边部减薄的影响

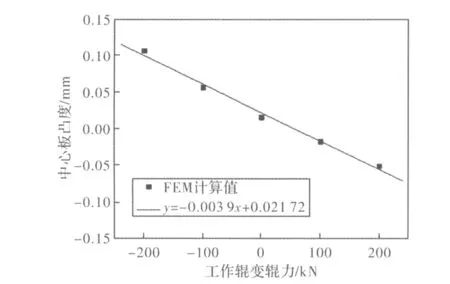

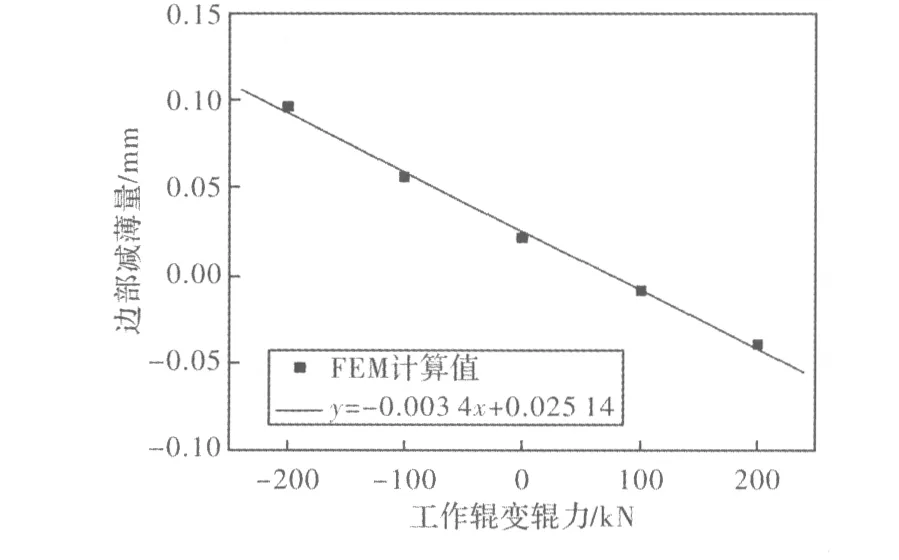

带钢宽度为900 mm,工作辊弯辊力分别取-200 kN、-100 kN、0 kN、100 kN、200 kN时,带钢中心板凸度和边部减薄量的变化趋势如图8所示。

图8 工作辊弯辊力对中心板凸度和边部减薄量的影响

由图8可知,随着工作辊弯辊力的增加,带钢中心板凸度和边部减薄量逐渐减小。当工作辊弯辊力由-200 kN增加到200 kN时,带钢中心板凸度从0.106 8 mm减小到-0.051 8 mm,共减小了0.158 6 mm,边部减薄量从0.096 5 mm减小到-0.039 2 mm,共减小了0.135 7 mm。

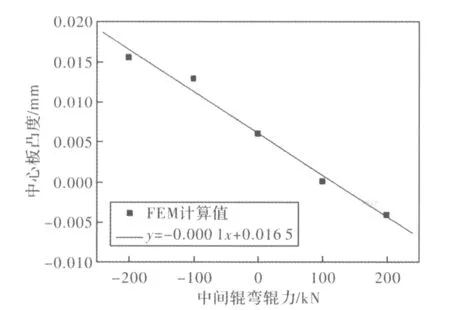

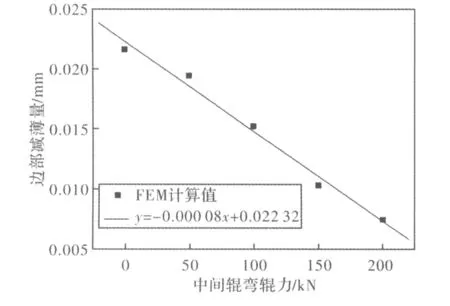

3.2 中间辊弯辊对边部减薄的影响

带钢宽度为900 mm,中间辊弯辊力分别取0 kN、50 kN、100 kN、150 kN、200 kN时,带钢中心板凸度和边部减薄量的变化趋势如图9所示。

图9 中间辊弯辊力对中心板凸度和边部减薄量的影响

由图9可知,随着中间辊弯辊力的增加,带钢中心板凸度和边部减薄量逐渐减小。当中间辊弯辊力由0 kN增加到200 kN时,带钢中心板凸度从0.015 8 mm减小到-0.004 3 mm,共减小了0.020 1 mm,边部减薄量从0.021 9 mm减小到0.007 2 mm,共减小了0.014 7 mm。

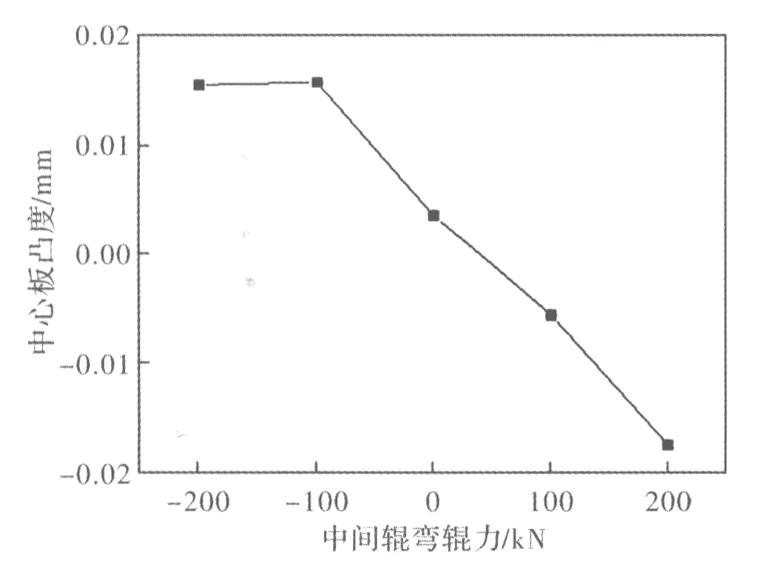

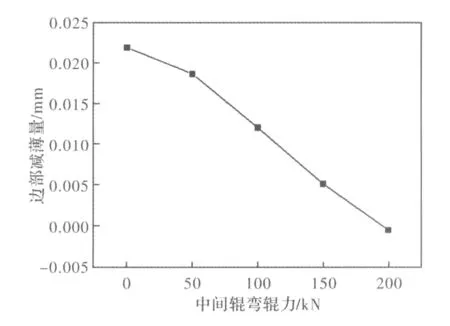

3.3 中间辊横移对边部减薄的影响

带钢宽度为900 mm,中间辊横移量分别取0 mm、50 mm、100 mm、150 mm、200 mm,对应的中间辊横移位置分别为60 mm、10 mm、-40 mm、-90 mm、-140 mm,带钢中心板凸度和边部减薄量的变化趋势如图10所示。

图10 中间辊横移量对中心板凸度和边部减薄量的影响

由图10可知,随着中间辊横移量的增加,带钢中心板凸度和边部减薄量逐渐减小。当中间辊横移量由0 mm增加到200 mm时,带钢中心板凸度从0.015 8 mm减小到-0.017 3 mm,共减小了0.033 1 mm,边部减薄量从0.021 7 mm减小到-0.000 6 mm,共减小了0.022 3 mm。

4 现场应用实践

某1 420 mm六辊UCM高强度冷连轧机装备了板形检测系统,与液压压下、弯辊装置、轧辊横移、分段冷却等板形控制手段结合,完成板形控制闭环回路,可以获得良好的板形[11]。现场选择钢种BD10403R、规格0.204 mm×925 mm的带钢进行试验,通过优化二级弯辊和轧辊横移预设定值,带钢边部减薄量降低至5 μm,较优化前降低2~3 μm,降幅达到37.5%。

经过板形预设定参数的工艺优化,1 420 mm冷连轧机组镀锡基板的平均边部减薄量由12 μm减小到8 μm以内,其中边部减薄量(ED25≦5 μm)的带钢比例由71.4%提高到95.8%,满足了高端镀锡板终端客户的横向厚差要求,取得了良好的实用效果。

5 结论

(1)带钢厚度、宽度、压下率、变形抗力、摩擦系数、轧辊直径等工艺参数对边部减薄均有显著影响,且摩擦系数对边部减薄的影响没有明显的规律性;

(2)工作辊弯辊、中间辊弯辊、中间辊横移等板形控制手段对边部减薄均有良好的调控作用,且随着各个调控量的增大,边部减薄量变小;

(3)通过优化冷连轧机组板形预设定参数,镀锡基板的平均减薄量由12 μm减小到8 μm以内,边部减薄量(ED25≦5 μm)的带钢比例由71.4%提高到95.8%,取得了良好的应用效果。