基于变频器通信技术的定型机燃烧器安全设计

2018-11-07李继松

李继松,袁 霏

(1.科德宝宝翎衬布(南通)有限公司,江苏 南通226000;2.南通职业大学,江苏 南通226007)

目前国内纺织行业定型机烘箱已越来越多地采用天然气燃烧加热,其燃烧器启动模式设定为当定型机排风电机运行时,每个燃烧器对应的循环风机同时运行才能够最终让燃烧器运行启动。有些用户为了工艺质量,也将拉幅启动信号串入到燃烧器运行中,即以上三种信号同时满足时燃烧器才能够工作。然而这种控制系统并不能够闭环监测风机是否真正运行。如果定型机不排风而燃烧器又频繁点火试启动,就有可能导致在烘箱内聚集天然气,有可能达到爆炸极限,这是极其危险的。如果循环风机未启动成功而燃烧器误启动加热,这样聚集在腔体内的热量不能通过循环风机的叶轮散播出去,就会发生局部过热导致不锈钢腔体和烘箱严重变形。定型机控制加热启动,而循环风机叶轮脱落导致局部过热变形,燃烧到一定程度甚至还会导致烘箱着火,引发更大的安全事故。

本文针对定型机循环风机控制虽然在电气控制逻辑上符合燃烧器的启动条件,但未能形成闭环的安全反馈检测,尤其是电气元件故障极易导致意外事件反生的不足,通过引入实时监测变频器输出电流、电压和输出频率技术,再结合PLC的逻辑控制实现了燃烧器的安全运行目标。

1 安全检测系统设计

通过测量循环风机转速和排风管道的风压可以获取风机运行的实际情况,但这样的检测成本代价太高,技术难度也很大,比如测量转速需要编码器且需配置编码反馈控制。测量管道风压也需要昂贵的风压传感器,同时管道内长时间积聚花绒也会影响风压传感器的探头精度和实际检测效果。由于整体的控制稳定性不高,采用这样的技术会大大降低定型机的正常开台率。

本公司经过多次测量和验算,对每个定型机的10个循环风机和2个排风风机设计由三菱F840系列变频器驱动。如图1所示,变频器不仅能实现控制风机运转频率,还能够进行RS-485通信,将电机的输出电流和输出频率等参数传输至主PLC控制系统。三菱F系列变频器内部增加了RS-485接收和发送通信接线端子,使用5芯屏蔽线可将最多32台变频器串入PLC通信网络线中。每个循环风机和排风机变频器站号由1到12值给定,分别代表12个不同地址的变频器。

图1 FR-F840与FX3U-485BD通信接线方式

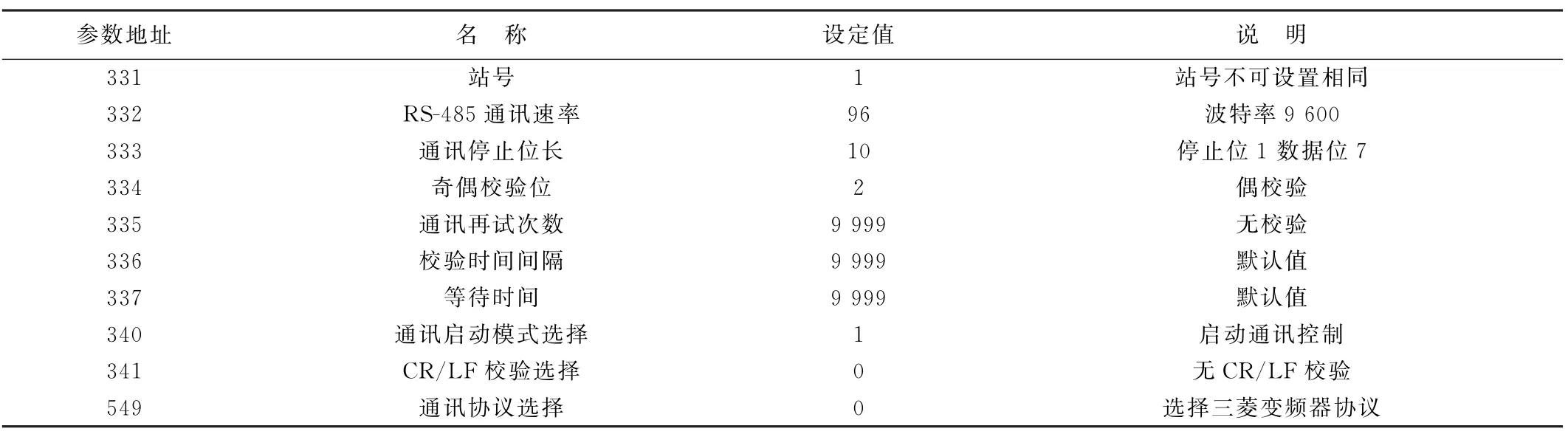

三菱F840与PLC可以通过使用PU接口或RS-485端子完成通信,无需增加额外硬件。变频器的参数可分别设置这两种通信方式,使用操作面板FR-DU07设置变频器RS-485通讯参数,设定值见表1。

表1 三菱FR-F840采用RS-485通信的参数设定

通信协议选择三菱变频器协议,参数设定结束后必须重新给变频器上电,RS-485通讯才能够设定成功。

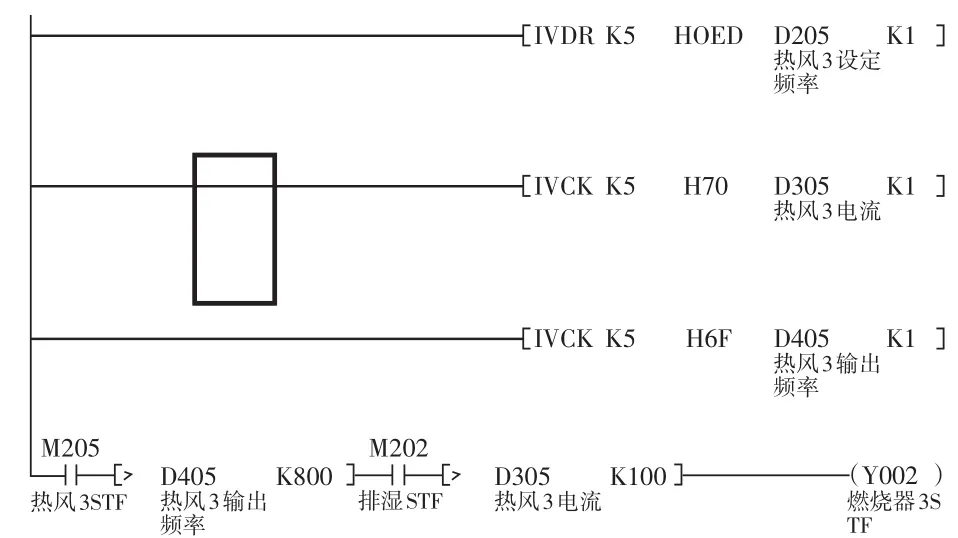

FX3U系列PLC在原有的FX2N基础上性能得到提高,增加了专门用于变频器通讯的功能指令,如写入设定频率指令:IVDR K2 HED K4500 K1是将频率值45 Hz由PLC的通信通道1写入到站号为2的变频器中,硬件上只需增加FX3U-485BD通信板。PLC程序开发选择GX Works2编程软件,图2所示为部分梯形图代码,分别运用了运行指令IVDR和监视指令IVCK。

图2 FX3U与三菱变频器的通信指令

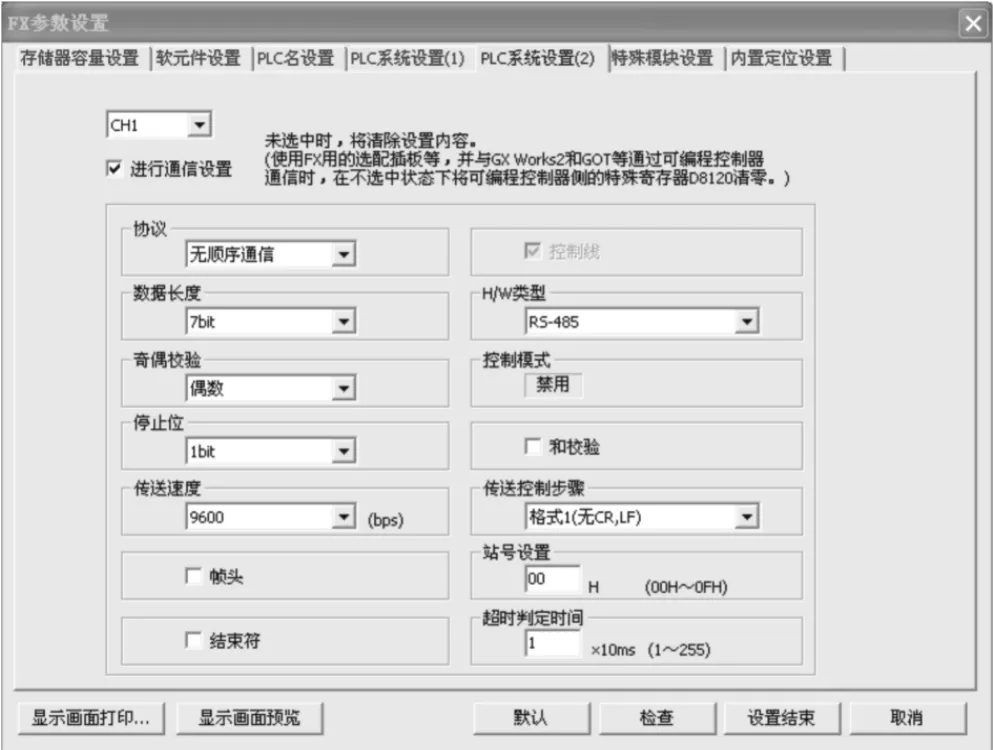

在梯形图中写好代码后,还要将PLC的通讯参数与变频器设置为一致,特别是数据长度、奇偶校验、波特率和停止位。图3所示是根据表1变频器的通讯参数来设定的,根据变频器的个数和通信速率要求,可以选择波特率为9 600或19 200。最后将GX works2编程软件的参数和梯形图一并下载到FX3U中即完成所有通信配置。

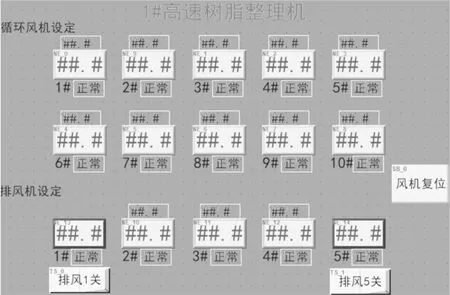

如图4所示,在触摸屏中组态了风机运行界面,通过变频器的在线监控输出电流和电压。PLC可以进行实时逻辑反馈保护,从而保证循环风机和排风电机是在正常运行情况下启动燃烧器。为了滤除电流波动干扰,还需设置必要的延时时间。

图3 三菱FX3U通信设置

图4 触摸屏显示风机电流

使用三菱变频器通信技术,减少了现场繁琐的布线,节约了空间和费用成本,可以实时检测循环风机和排风电机的运行参数如电流值、频率值和电压值,且不需要使用高精度传感器测量风机,就能够保证有极高的测量稳定性。

2 变频器通信检测

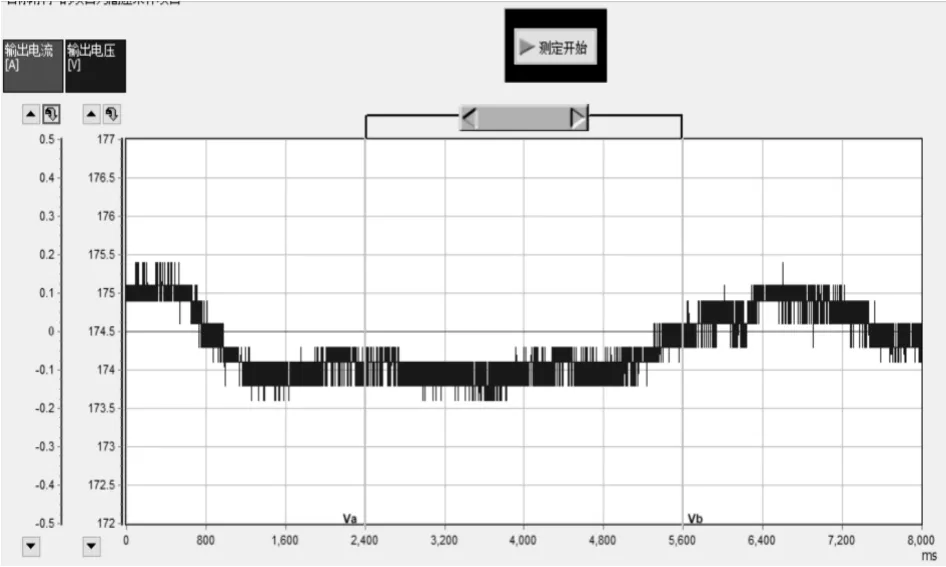

应用三菱FR Configurator2软件对变频器进行在线监控和画面显示,当循环风机不接入变频器时,操作定型机让变频器启动,风机电机线并没有接入变频器。实验得出变频器有输出电压,但没有输出电流值,如图5所示。

图5 变频器不接入风机空载运行

从图5可看出,变频器空载运行时输出电流值为0,而输出电压保持动态正弦波形图输出。因此在空载情况下,通过PLC就可以很容易地设定检测条件。即在变频器启动条件下,PLC通信变频器检测输出电压正常,而输出电流为0值,则PLC逻辑判定燃烧器启动条件不足;且通过触摸屏组态报警显示,告知操作员此时某个燃烧器对应的循环风机没有接入变频器或存在断线可能。

如果循环风机与变频器正常连接而叶轮却脱落,此时变频器是接入电机负载的,有输出电压和输出电流;但烘箱内形成不了有效的循环风压,燃烧器同样会启动加热程序,没有循环风让热量均匀散出,将造成局部过热甚至导致火灾。

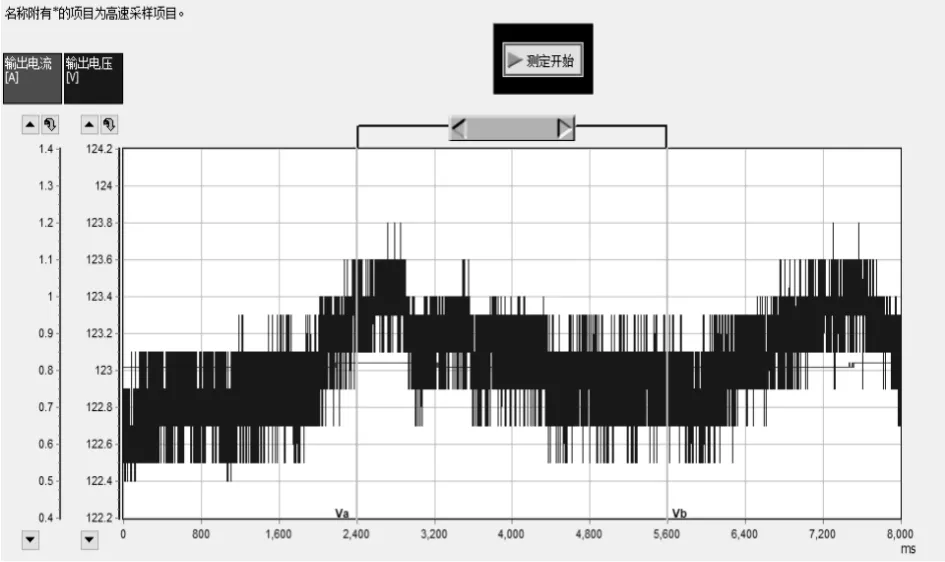

由图6可看出,变频器只带电机运行但没有叶轮负载安装在电机上时,输出电压与输出电流形成的线性比关系近似为常数K值,电机从0 Hz提升至50 Hz且稳定之后,这种线性值在每一段的频率值都是相同的,它只由电机功率和负载值决定。

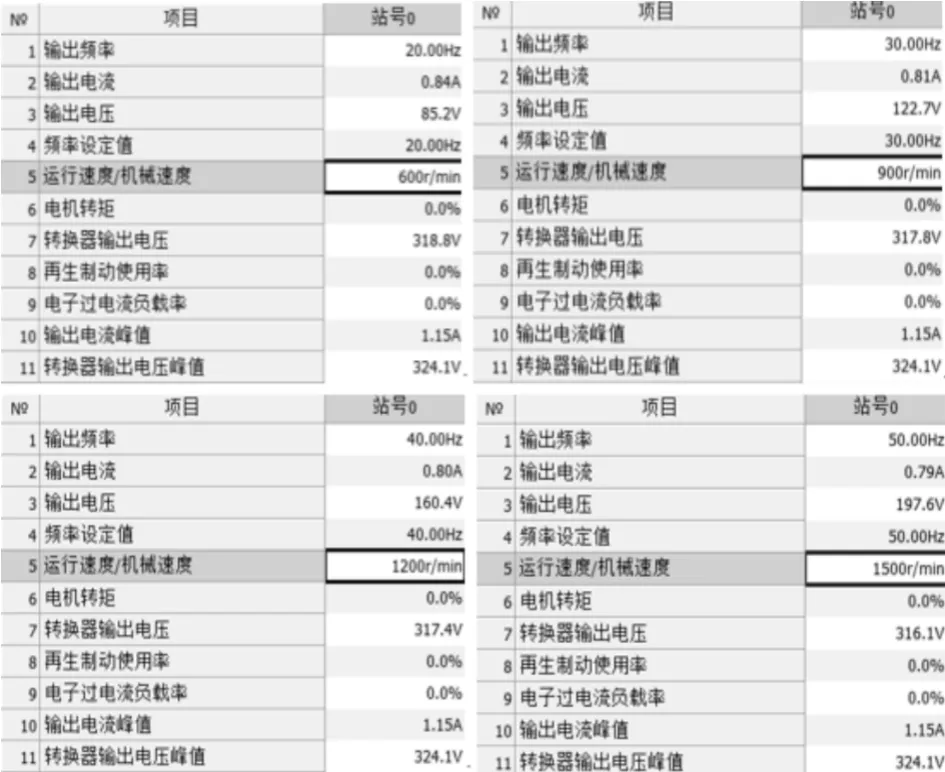

当变频器正常驱动风机负载时,在每段频率10、20、30、40和50 Hz的输出电压都是逐渐增长的;而输出电流在15至50 Hz没有明显增长,且在10 Hz的电流只增长约10%。考虑到风机一般设定为固定频率在20~50 Hz,可适用于很多生产工艺条件。

图6 变频器接入风机负载运行

图7 所示为电机运行参数监控表,从中可看出正常循环风机运行时,变频器输出电流在20~50 Hz的电流基本保持不变,只有在10 Hz低频启动时有较明显的增长。因此可以将电流值进行数据收集和分析,在固定的负载条件下找到一个特定的电流值范围。重点设定PLC通信检测输出电流的区间,将输出电流、电压和频率三个要素作为诊断条件,可确保排风电机和循环风机的有效监控运行。

图7 循环风机在不同频率下的输出电流值

为了消除电机在加减速时造成的电流变化及正常运行时的电流波动造成的判定干扰,可将输出电流的条件再加上检测延迟时间,且这个时间可以在触摸屏上设置。一般延迟时间应高于变频器的加减速时间,这样确保风机在正常转动时PLC不会发生误判。

3 结论

(1)在定型机设备中使用三菱通信协议直接控制三菱变频器驱动电机,节约了布线成本,简化了控制和调试难度。同时能够实时监测输出频率、输出电压和输出电流,响应精度达到0.1%,可真正形成安全稳定的闭环控制。

(2)通过测定循环风机在不同频率段的输出电流和输出电压特性,以及变频器空载运行的输出特性,可以在PLC程序中设定监测实际电流值在一个安全的区间内;如果超出设定范围并达到一定的延迟时间,则输出报警并停止燃烧器的启动,从而根本上解决了定型机燃烧器的安全问题。此外,通过短期收集变频器运行数据和算法推演,这种控制系统甚至可以判定循环风机过载或轴承异常,并进行预防性维修。