钛合金TB6铣削表面残余应力研究*

2018-11-05向波罗杨后川李召华王春净赵振峰

向波罗,杨后川,李召华,王春净,赵振峰

(1.95903部队,湖北 武汉 430331;2.空军工程大学航空机务士官学校 航空修理工程系,河南 信阳 464000)

钛合金TB6(Ti-10V-2Fe-3Al)是一种高强、高韧,并具有优良铸锻性与淬透性的近β型钛合金,在飞机机身、起落架、直升机中央件和旋翼连接件等结构或部件中大量使用,在现代飞机结构中具有重要地位[1-2]。残余应力是衡量零部件表面质量的重要指标之一,其性质和大小对零件变形、疲劳强度、耐磨性和耐腐蚀性均有重要影响[3]。在实际切削加工时,应尽可能减少零件表面残余应力,或控制残余应力表现为压应力,并适当增加压应力深度,以提高零件的综合力学性能[4-5]。

目前,国内外对钛合金铣削加工表面残余应力进行着积极研究。Sun和Guo[6]研究了铣削钛合金时切削速度和进给量对表面残余应力的影响指出,表面残余应力呈现随切削速度增大而先减少后增大,随进给量增大而先增大后减少的趋势。J.D.P.Velasquez[7]研究表明,在高速数控车削加工时,随着切削速度的增大,表面残余压应力减小,拉应力增加;当切削速度继续增大时,表面残余拉应力有减少趋势。史恺宁等[8]研究侧铣钛合金TB6时发现,在保证铣削速度不变的情况下,当每齿进给量和铣削宽度增大到一定程度时,表面残余压应力有所增大,在表层出现残余拉应力,且残余应力层变深。L.chen等[9]在车削TC4时发现,要避免在已加工表面产生残余拉应力,应尽量控制刀具磨损量的大小。程敢峰[10]通过试验探究了刀具后刀面磨损和切削力对工件表面残余应力的影响,结果表明,切削力、刀具磨损状态是影响表面残余应力的重要因素。田荣鑫等[11]用球头刀铣削TC17得到了刀具磨损量VB对残余压应力沿深度分布的影响规律,即在深度分布方向,残余应力先增大到最大压应力值后,逐渐减小并趋向于零;表面残余应力、最大残余压应力和残余应力深度均随刀具磨损量增大呈增大趋势。

本文通过开展铣削参数、干铣削和刀具磨损等对表面残余应力的影响研究,为TB6铣削加工表面质量控制提供技术基础。

1 试验准备

试件采用外形尺寸为20 mm×20 mm的去应力退火方柱。试件装夹如图1所示。

图1 试件装夹

试件材料(钛合金TB6)的化学成分组成见表1,力学性能见表2[12-13]。

表1 钛合金TB6化学成分(质量分数) (%)

表2 钛合金TB6力学性能

钛合金TB6铣削试验均在三坐标立式数控铣床上进行。该机床功率为22 kW,主轴转速为0~10 000 r/min。用型号为R390-50Q22-17L的山特维克盘铣刀,刀片型号为R390-17 04 31E-PM S30T,刀尖圆弧半径为3~3.2 mm。

2 试验结果与讨论

2.1 铣削参数对表面残余应力影响分析

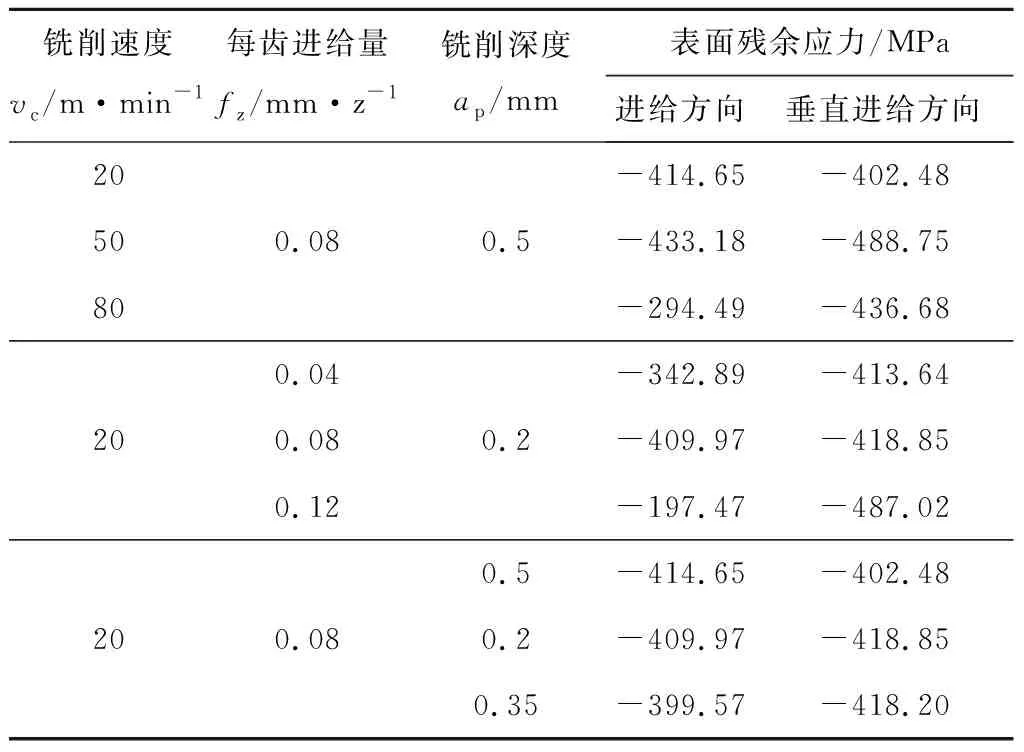

铣削参数对残余应力影响试验结果见表3。由表3得到的铣削参数对表面残余应力的影响规律曲线如图2所示。

表3 铣削参数对表面残余应力的影响

从图2a可以看出,在铣削速度为20~80 m/min时,残余应力值随切削速度的增大先略增大而后减小,表现为压应力。具体分析如下:1)随着铣削速度的增加,铣削力增大,由于钛合金TB6弹性模量小,已加工表面弹性恢复大,刀具后刀面对工件表面的挤压作用强,即挤压效应强,引起的残余压应力增大;2)随着铣削力增大,铣削层塑性变形区域增大,变形程度加重,塑性突出效应也强,引起残余拉应力变大;3)工件表面铣削温度随铣削速度的增大而升高,在乳化液冷却情况下,加工表面温度不超过相变温度,热效应引起的残余拉应力不十分明显。可见,挤压效应引起的残余压应力较塑性突出效应和热效应引起的残余拉应力大,残余拉、压应力叠加后表现为残余压应力,随着铣削速度增大,挤压效应引起残余压应力增大明显,在挤压效应、塑性突出效应和热效应共同作用下,表面残余压应力值减小,残余压应力值随速度增大而减小,这与王素玉[14]的研究结果相似。此外,刀具进给方向与工件材料剪切方向的夹角小,在进给方向上挤压、摩擦、延展作用强于垂直进给方向,导致在进给方向出现较大的残余压应力,垂直进给方向上呈现出较小的残余压应力。可见,要想获得好的残余应力,可以采用高速度冷却润滑铣削。

从图2b可以看出,在每齿进给量从0.04 mm/z升高到0.08 mm/z的过程中,表面残余应力大小始终保持在-340~-420 MPa;当每齿进给量达到0.12 mm/z时,垂直进给方向的残余应力值接近-500 MPa,均为压应力。具体分析如下:1)随着进给量增加,切削力增大,挤压引起的塑性变形增大,挤压效应引起的表面残余压应力增大,塑性突出效应引起的残余拉应力也增大;2)在20 m/min的速度下冷却润滑铣削,切削温度变化不大,热效应引起的表面残余拉应力变化不大;3)已加工表面表现为残余压应力,可见挤压效应引起的压应力大于塑性突出效应和热效应引起的拉应力;4)当进给量增加较大时,挤压效应将更大于塑性突出效应,加工表面残余压应力表现越明显。可见,要想获得大的残余压应力,可适当增加每齿进给量。

从图2c可以看出,相对铣削速度和每齿进给量产生的残余应力影响而言,铣削深度对钛合金TB6表面残余应力的影响不大明显。在铣削深度从0.2~0.5 mm的变化过程中,2个方向的表面残余应力值几乎保持不变,均在-400 MPa左右徘徊。铣削深度对表面残余应力的影响至今尚无定论,一些学者研究认为[15-16],铣削深度增大对残余应力影响不大,由Atintas[17]铣削力Ft(φ)=Ktcah(φ)+Krca可知,铣削深度增大,虽然铣削力增大,但是切削刃单位长度上的铣削力并无明显变化,塑性变形程度变化不大,因而残余应力变化不大。另一些学者研究认为[18],铣削深度增大,被铣削层金属的截面及体积增大,切削刃前的塑性变形范围和变形程度增加,残余应力及分布影响大。可见,适当增大铣削深度ap,既可控制好残余应力,又能提高铣削效率。

2.2 干铣削和冷铣削对残余应力的影响分析

在无乳化液冷却润滑条件下铣削称为干铣削,在乳化液冷却润滑条件下的铣削称为冷铣削。试验条件为:vc=20、50、80 m/min,fz=0.08 mm/z,ap=0.5 mm。不同铣削速度时干铣削和冷铣削对表面残余应力的影响如图3所示。

图3 干铣削与冷铣削对表面残余应力的影响

从图3可以看出,试件干铣削时,表面残余应力表现为拉应力,冷铣削时表面残余应力表现为残余压应力。具体分析如下:1)在干铣削加工时,刀-屑、刀-工件铣削温度高(可达800 ℃)[19],而钛合金TB6导热性差,使铣削热积聚在铣削表面,导致钛合金出现相变,因相变而引起残余应力;2)较高的铣削温度引起铣削后的表层金属收缩,即热效应引起的表面残余拉应力大;3)因铣削热而导致铣削力减小,工件表面受挤压作用减弱,挤压效应引起的残余压应力小,塑性突出效应引起的残余拉应力也小;4)干铣削表面表现为残余拉应力,残余拉应力随速度增大而增大,说明干铣时,随铣削速度增大,热效应更强于挤压效应;5)冷铣削表面表现为残余压应力,残余压应力值随速度增大而减小。合适的残余应力可提高零件的使用性能,可见冷铣削优于干铣削。

2.3 刀具磨损对残余应力的影响分析

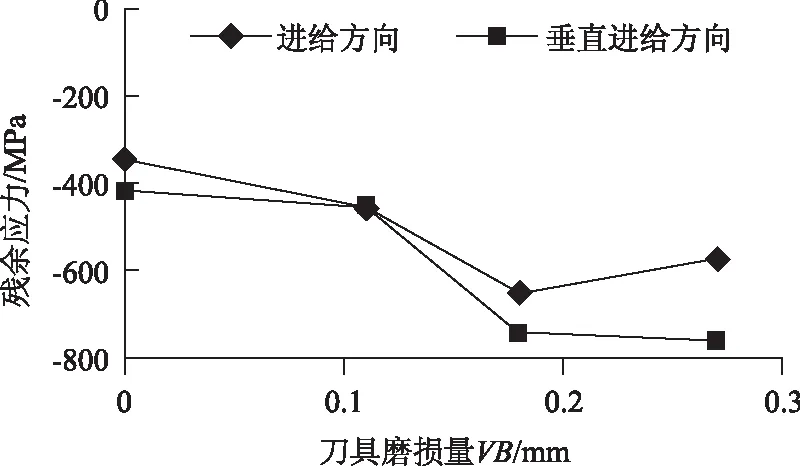

试验条件为:vc=20 m/min,fz=0.04 mm/z,ap=0.2 mm,刀具磨损量VB分别为0、0.11、0.18和0.27 mm。刀具磨损量对表面残余应力的影响如图4所示。

图4 刀具磨损量对表面残余应力的影响

从图4可以看出,刀具磨损量可对表面残余应力产生较大的影响[20],随着刀具磨损量的增加,残余压应力逐渐增大。具体分析如下:1)刀具磨损,铣削力增大,刀具后刀面与工件已加工面接触区增大,挤压摩擦作用增强,挤压效应增强,导致残余压应力增大;2)钛合金TB6为β相体心立方晶格结构,弹性模量小,热导率低,塑性变形能力强,导致弹性变形和塑性变形增大,塑性变形、侧流、隆起效应增强,塑性突出效应也增强,因而残余拉应力增大;3)由于铣削温度高,热效应导致残余拉应力增大;4)试验结果表现为残余压应力,说明挤压效应远强于塑性突出效应和热效应,且随着刀面磨损量的增大,挤压效应将越强,残余压应力也越大。可见,在精加工钛合金TB6时,为减小残余应力值,应尽可能控制刀具磨损量VB≤0.18 mm。

2.4 残余应力深度影响分析

研究残余应力深度方向分布规律,采用腐蚀剥层法进行逐层剥离测量。腐蚀剥层液用氢氟酸(HF)、浓硝酸(HNO3)和水(H2O)配比得到,其配比为HF∶HNO3∶H2O=4∶10∶36。测试时,首先将加工好的工件用iXRD型号X射线衍射仪测试加工表面残余应力;然后用配比好的剥层腐蚀液腐蚀,平均每次腐蚀深度为10 μm;再用iXRD型号X射线衍射仪测量表面残余应力,直到表面残余应力变化在-30~-100 MPa为止。铣削参数为:vc=20或50 m/min,fz=0.04 mm/z,ap=0.2 mm。在冷铣削、干铣削和刀具磨损量VB=0.18 mm铣削试件后,测得表面残余应力深度方向的应力分布情况如图5所示。

图5 残余应力沿深度方向分布

由图5可以看出,冷铣削导致的残余应力深度约为20~30 μm,干铣削导致的残余应力深度为30~40 μm,当刀具磨损量VB=0.18 mm时铣削导致的残余应力深度>50 μm,最大残余应力值均出现在表面或者表面以下10 μm,残余应力沿深度方向分布大致呈“勺”型。 具体分析如下:1)在冷铣时,挤压效应强于热效应,在挤压效应和热效应共同作用下,试件表面残余应力由大到小逐渐减小至基体应力值;2)在铣削速度为50 m/min条件下进行干铣削时,受到较高的铣削温度影响,热效应较挤压效应更为突出,导致加工表面产生残余拉应力;3)铣削是断续过程,当铣削刀具切入时,刀具与工件间挤压摩擦,铣削热产生热涨,当铣削刀具退出时,已加工表面出现冷却收缩[21],这种冷热循环造成在加工表面及内部出现应力循环积累过程,导致表面残余拉应力值呈波浪式逐渐减小,并趋于基体残余应力值;4)刀具磨损后进行冷铣削时,挤压效应远强于塑性突出效应与热效应,试件表面残余压应力由大到小逐渐减小至基体应力值。可见,钛合金TB6试件在铣削过程中,表层可能出现残余拉应力,实际应用中会给构件带来潜在的安全隐患;因此,精加工钛合金TB6时宜采用低速冷铣,并应适当控制铣刀磨损量。

3 结语

通过研究分析铣削参数、干铣削、冷铣削和刀具磨损量等对表面残余应力的影响,得出如下结论。

1)钛合金TB6铣削加工时,铣削速度和进给量对残余压应力影响明显,铣削深度对残余压应力影响小。

2)干铣削时,钛合金TB6试件表面为残余拉应力,残余拉应力随铣削速度增大而增大,是热效应强于挤压效应的结果;冷铣削时,试件表面表现为残余压应力,残余压应力值随速度增大而减小。

3)刀具磨损量对表面残余应力会产生较大的影响。随着刀具磨损量的增加,残余压应力逐渐增大,是挤压效应强于塑性突出效应和热效应的结果。

4)冷铣削导致的残余应力深度为20~30 μm,干铣削导致的残余应力深度为30~40 μm,刀具磨损量VB=0.18 mm时铣削导致的残余应力深度>50 μm,最大残余应力值均出现在表面或者表面以下10 μm内,残余应力沿深度方向分布大致呈“勺”型。