卧式气门锁夹自动成型机的结构设计

2018-11-05胡晓珍

胡晓珍

(浙江海洋大学,浙江 舟山 316022)

气门锁夹为发动机中的关键部件,应用广泛,其质量好坏直接影响发动机的使用寿命。气门锁夹如果出现故障,会造成发动机损坏或者气门掉入气缸,引起事故,造成经济损失[1-2]。

国外的气门锁夹设备价格高,国内这个配件一般是用台湾生产的专用成型机进行生产,价格高。国内生产成型机的厂家很多,但是专门生产气门锁夹自动成型机的厂家却很少。国内许多厂家也在通过一些发明专利来开发自主知识产权的气门锁夹成型机设备,并取得了一定的成效,加工水平在不断提高,但国内的气门锁夹成型机一般为立式成型机,仍存在生产效率低、工艺复杂和自动化程度低的缺陷;因此,开展具有独立自主知识产权的气门锁夹加工设备的研发,为企业开发一种工艺步骤少、危险性低、结构简单合理、生产效率高、加工过程自动化的气门锁夹生产设备,具有很高的社会经济效益和现实意义。

气门锁夹的加工由最初的单件车削、单件铣削工艺改变成为冲压成型工艺,现今主流厂商多采取冷挤压成型技术加工气门锁夹[3],一般通过退火、拉拔、冷轧精拔和冲压成型。

分析国内十几种关于气门锁夹专利的研究可知,锁夹成型开始主要以普通冲压机装上气门锁夹模具来实现冲压成型,如俞黎明研制的一种压制气门锁用的模具[4],专利号为CN 2282945Y。这种早期的成型机结构简单,属于半自动成型方法,成型精度较低。随着研究的深入,专门用于生产锁夹的成型机不断地被开发出来,最典型的有蒋正启、刘家法研制的全自动锁夹冷压机[5],专利号为CN 102554030。该专利涉及到的全自动锁夹冷压机的主要结构包括机器本体,上、下2个模板,凹模,凸模,成型模和切边凸模。这种结构的成型机能加工出各种型号的气门锁夹,只需要更换上下凹凸模的型号规格即可,具有加工设备体积较小、加工速度比较快、成型的工件精度比较高和运行比较稳定可靠的优点,是目前最常用的立式气门锁夹成型机。本文在该种成型机的基础上,设计了一种结构和控制系统更合理、更高效的卧式气门锁夹成型机。

1 气门锁夹的加工工艺

要求生产的气门锁夹制品如图1所示,其外形尺寸为1 220 mm×2 440 mm,厚度为8~32 mm。

图1 气门锁夹

气门锁夹加工工艺为:原料棒材→退火拉拔→冷轧精拔→冲压成型→抛光→淬火→锁夹制品[6]。

2 卧式气门锁夹自动成型机的工作原理

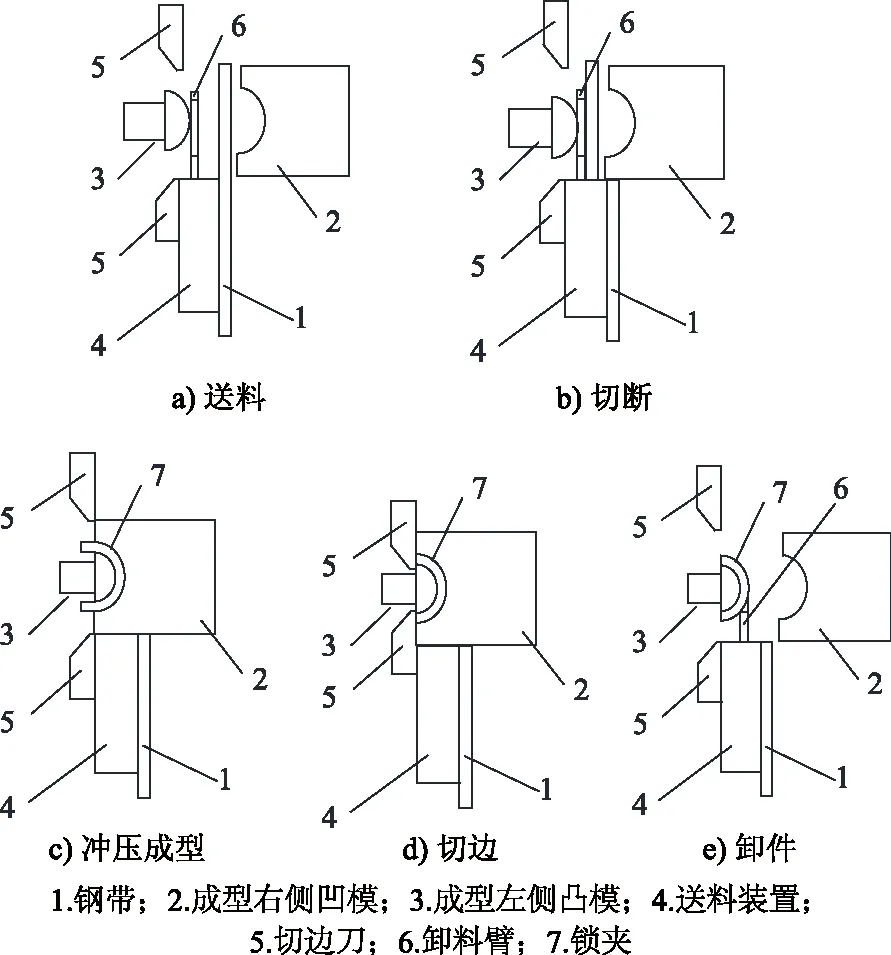

本文设计的卧式气门锁夹自动冲压成型机完成的加工工艺步骤如下:送料→切断→冲压成型→切边→卸件(见图2)。

图2 气门锁夹自动冲压成型工艺示意图

根据卧式气门锁夹自动成型机的生产工艺,确定各个部分的工作原理如下[7]:气门锁夹异形窄钢带1在送料机构的带动下进料,成型右侧凹模2左压,该成型右侧凹模2左端一侧固定有切块,其与进料装置4冲压将钢带原料1压断,同时成型右侧凹模2和成型左侧凸模3相互冲压将钢带原料1成型,然后切边刀5向里压切将多余的边料切断,即加工成气门锁夹7,随后成型右侧凹模2向右归位,卸料臂6转动,将加工完的锁夹7从成型左侧凸模3上拨掉,完成卸料。

3 卧式气门锁夹自动成型机的总体方案

本文要求设计一种生产效率高(70~80 件/min),能自动完成送料、剪料、冲压成型、切料、卸料全过程自动化的气门锁夹生产设备。为达到国外同类生产线的效率及产品质量,要求设计的卧式气门锁夹自动成型机达到如下性能:1)冲压产量高而且稳定;2)整个加工过程简单可靠,自动化程度高;3)高效节能,调整较方便;4)操作安全,控制方便,便于监控。

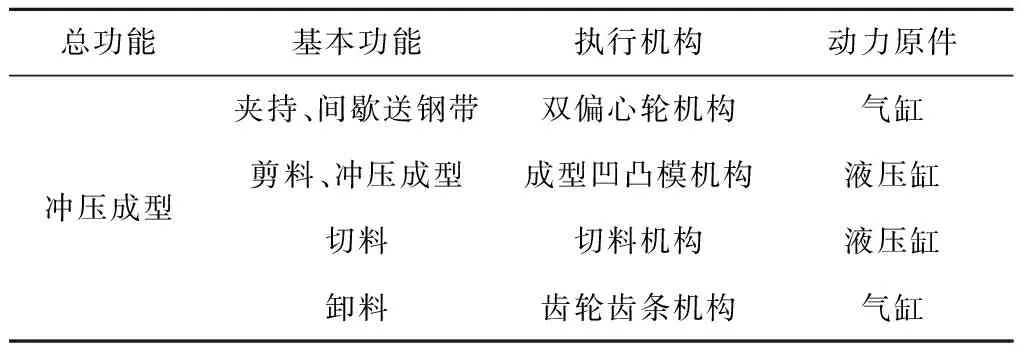

通过分析气门锁夹自动成型机加工原理及性能要求,制定卧式气门锁夹自动成型机的总体结构及控制方案(见表1)。

表1 卧式气门锁夹自动成型机的总体结构及控制方案

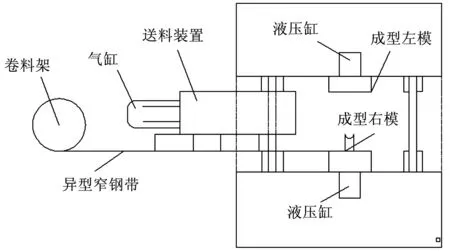

根据总体方案布置其各部分结构(见图3),该设备包括卷料架、送料装置、剪料装置、冲压成型装置、切边装置以及卸件装置。

图3 总体方案布置

4 卧式锁夹自动成型机的结构设计

本文设计的卧式锁夹自动成型机机械部分结构包括机体,送料装置,成型左、右模,切断、切边模和卸件装置。

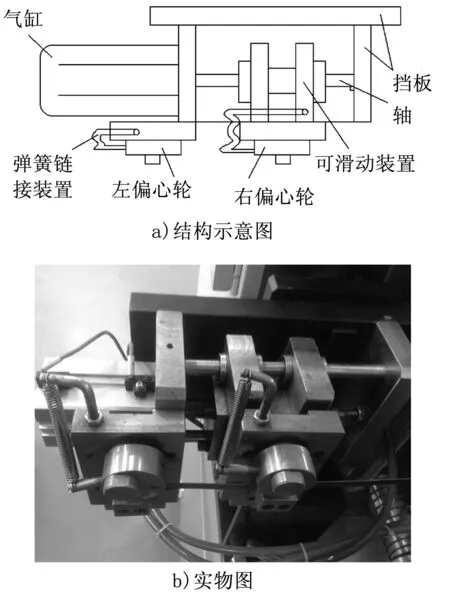

4.1 送料装置设计

送料装置采用双偏心轮来实现物料的定位夹紧间接送料。自动间歇送料装置的结构主要包括偏心轮、气缸和夹紧装置等(见图4)。整个设备的生产效率约为80件/min,因此每次进料间隔时间约为0.75 s。在气缸的驱动作用下,安装在轴上的可滑动装置可以来回滑动。送料时,左偏心轮装置先处于松开状态,由右偏心轮装置夹紧物料往加工工位处送料,等到异型窄钢带到达待加工位置后,右偏心轮装置松开并向后做返程运动,行程约为5 mm,同时左偏心轮装置则夹紧钢带防止钢带倒回,由此来实现间歇送料。整个过程只需要对气缸进行控制,即可完成自动化送料。

图4 自动间歇送料机构

4.2 切断、成型、切边模设计

4.2.1 切断模设计

毛坯料是长条状异型窄钢带,因此在成型之前,应将毛坯料切断,成为一小块锁夹坯料,才能方便后续的成型。切断模的作用就是对毛坯料进行切断,为成型做准备[8]。

切断模装置的工作原理如下:送料机构间歇送进的钢带穿进料夹台孔里以方便顺利导入成型模具,右侧凹模左端一侧固定有切料刀,与进料夹台形成0.3 mm的间隙,凹模随液压机驱动的冲压臂左压,切料刀与进料夹台剪切将毛坯钢带压断,完成剪料。

4.2.2 成型模设计

成型模用于对已经下料的异形窄钢带进行冲压成型。冲压成型装置主要由凸模和凹模组成(见图5)。凸模固定在成型机的左侧,凹模位于右侧冲压臂上,随着冲压臂瞬时高速运动,推动凹模向着凸模的位置运动,进而将毛坯挤压成型,获得成型锁夹。成型凹模装在冲压臂上,位置可以调节。在成型凹模上面有一列孔,用来调节位置时与紧固螺钉相配合;另外,还可以利用液压缸进行模具间距的微调。

图5 成型模

4.2.3 切边模设计

切边模是指冲压成型后对多余的毛坯料进行去除的装置(见图6),其主要包括切料臂和切边刀。切边刀处于切料臂的末端位置,由液压缸推动切料臂运动。切料臂末端斜面推动切边刀完成瞬时切割。

图6 切边模

由于长时间加工会导致切边刀的磨损,所以切边刀结构采用切边刀头和切边刀梁互嵌(见图7),这样可以方便地更换和打磨切边刀,保证该切边装置处于最佳的工作状态。

图7 切边刀结构

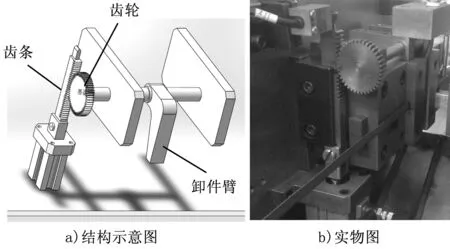

4.3 卸件装置设计

加工好的工件通过卸件装置完成工件掉落,同时应保证锁夹掉落在料槽中。卸件装置上加装一个吹气管,使加工好的工件在卸件装置和气流的共同作用下,准确、快速地自动掉落到进料斗中。

卸件装置采用齿轮齿条机构实现(见图8),气缸向上运动,带动齿条向上运动,齿条带动齿轮顺时针转动一定的角度,齿轮轴带动旋转排料臂向下转动一定的角度,从而实现卸件动作;气缸向下运动,带动齿条向下运动,齿条带动齿轮逆时针转动一定的角度,齿轮轴带动旋转排料臂向上转动一定的角度,恢复到卸件前的位置。

图8 卸件装置

5 气门锁夹控制系统设计

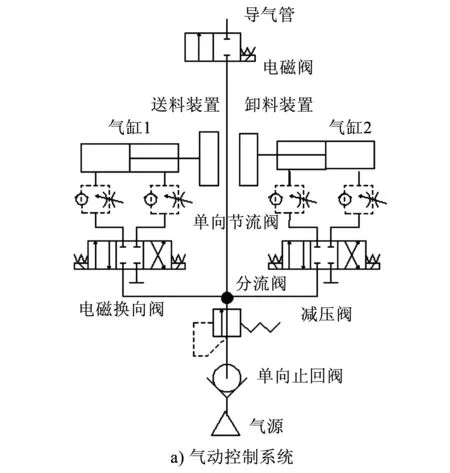

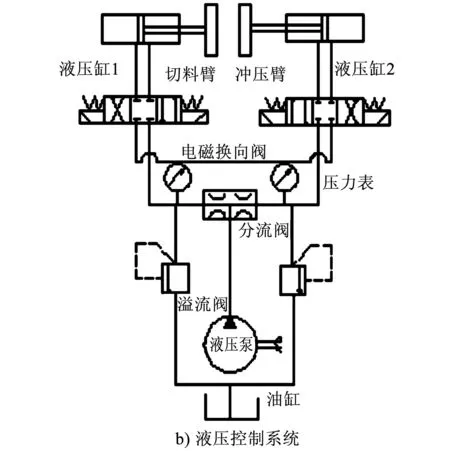

分析卧式气门锁夹自动成型机各个动作,剪料、冲压成型和切料动作需要的力较大,所以宜采用液压装置实现;而送料、卸料需要的力小,宜采用气动装置实现。由此设计卧式气门锁夹自动成型机控制系统的方案如图9所示。

图9 卧式气门锁夹自动成型机控制系统

图9a为气动控制系统,空气压缩机产生的气源通过分流阀分3路各经过电磁阀输送给气缸1、气缸2和导气管,控制间歇送料机构的进退、卸料机构的齿条来回转动及吹气管的送气。图9b为液压控制系统,液压泵将压力油通过分流阀分2路经电磁阀输送给液压缸1和液压缸2,液压缸1控制切料臂进退完成切边,液压缸2控制冲压臂推动凹模完成切断和成型工作。

6 结语

本文针对传统气门锁夹加工设备存在的缺陷,通过对卧式气门锁夹自动成型机各部分运动进行分析,设计了符合工作要求的成型机各部分装置的机械结构及可靠的控制系统,提高了气门锁夹加工设备的精度、稳定性、自动化性能及生产效率。以此设计制造出的卧式气门锁夹自动成型机具有如下良好的技术特征:锁夹弧形误差在0.05 mm以内,表面粗糙度为Ra1.6 μm,长度误差为0.1 mm,冲压速度≥70件/min。生产的气门锁夹质量性能可靠,成本低,能很好地满足客户的需求,达到了国外及我国台湾的锁夹成型机加工水平,实现了气门锁夹设备的国产化。