多轴混合动力车辆机电并联驱动特性仿真分析

2018-11-02刘相新申焱华

黎 兰,刘相新,徐 涛,申焱华

(1. 北京航天发射技术研究所,北京,100076;2. 北京科技大学,北京,100083)

0 引 言

多轴车辆泛指轴数不小于 3的越野汽车,包括 8×8、10×8、12×10、12×12、16×16、16×10 等全轮或非全轮驱动汽车[1]。重型多轴车辆具有载重大、通过能力强等特点,在军用、民用领域应用广泛,如作为武器装备的机动平台、大吨位起重机的平台等。混合动力技术在普通乘用车和商用车上已经得到了广泛应用,其结构形式和工作原理相对成熟[2,3]。将混合动力技术应用于多轴车辆传动系统,可以使整车在承载能力、机动性能、燃油经济性等层面得到较好地兼顾和平衡,是未来多轴车辆驱动系统的发展趋势之一。

目前对于三轴以上车辆的混合动力驱动特性的研究较少,文献[4]建立了6×6全轮驱动车辆的动力传动系模型,用于模拟多轴全轮驱动车辆的越野行驶工况;文献[5]对三轴独立电驱动车辆的控制方式进行了分析,为电动力驱动在多轴车上的应用提供了理论支持;文献[6]对三轴混合动力车辆驱动系统进行开发,有效解决了多轴混合动力车辆控制技术的难题;文献[7]针对多轴轮式机电复合驱动车辆前两轴液力机械驱动、后两轴分布式电驱动的传动形式,分析了发电机从发动机上取力对自动变速器换挡的影响规律,并提出了相应的动力性换挡规律;文献[8]针对混合动力汽车的关键技术,从能量控制和过渡品质控制两个方面研究动力传动控制系统;文献[9]、文献[10]则以燃油经济性、动力性等为目标,开展了多种典型工况的驱动控制策略研究。

多轴车辆的结构特点为驱动系统的多种拓扑构型提供了较大的空间,使得车辆采用分别独立的机械驱动桥和电驱动桥进行并联实现混合动力驱动成为可能。该机电并联驱动模式可满足重型多轴车辆的调速范围宽、驱动功率大、辅助系统和特定功能系统用电功率大等特殊需求,同时电驱动系统的快速响应可实现车辆的精准控制。本文针对某类六轴车的机电并联驱动构型,分析其传动系统的不同工作模式及其切换,建立包含机械传动系统与电传动系统的整车驱动控制模型,并针对特殊行驶工况,仿真分析整车的动力性能、换挡及工作模式切换过程等驱动特性。

1 多轴混合动力车辆机电并联驱动系统构型

1.1 机电并联驱动系统构成

多轴混合动力机电并联驱动车辆的动力系统,是由分别在不同车轴上的机械驱动系统和电驱动系统构成,其中,1/2/6桥为电驱桥,3/4/5桥为机械驱动桥。发动机力矩经机械路与电动桥将动力传递到车轮,其结构形式如图1所示,两种动力系统协同工作,以实现车辆的高机动性能和燃油经济性。

图1中驱动系统的机械驱动部分构成与传统多轴车辆油液驱动类型相类似,包括液力机械变速器、主减速器和差速器,可实现轮间差速与轴间差速;电驱动部分采用轮边电机驱动,发电机Gvac经由取力器TR连接发动机,将发动机的部分功率输出至发电机以发电。发电机通过整流器RE与电池B相连,将产生的电力贮存在电池中。电池作为电驱动系统的能量源,通过高压直流母线分别与所有驱动电机相连接以供电。轮边电机、轮边减速器和对应的车轮组成轮边驱动系统,实现多轴车辆的分布式电驱动。

1.2 多轴车辆机电并联驱动的工作模式

机电并联式混合动力驱动系统可根据整车行驶性能的要求,使电驱动部分快速介入与退出车辆的驱动系统,介入的车桥可由从动桥状态转换为驱动桥状态,同样,驱动车桥也可根据工作状态选择继续驱动或停止驱动而转换为从动桥。该驱动系统中机械驱动部分与电驱动部分的相对独立,使得单个驱动桥上无需进行机械驱动与电驱动模式的相互切换,同时,电驱动系统的冗余性还可提高车辆的可靠性。

针对本构型的结构及多流传动的特点,可知整车在不同工况下具有的混合驱动、纯机械驱动、纯电驱动等多种灵活的工作模式,并可确定各工作模式下的能量流向。

a)启动工况。发动机用于整车的启动,此时电机不动作(若在陡坡起步,发动机动力不足时电机参与整车的启动)。为保持整车较好的启动性能,启动过程中发动机不对电池进行充电,如图2中机械能量流向所示。

b)中低速行驶工况1。

中低速行驶工况下,整车动力需求不大,发动机可提供低速行驶时的动力,此时若电池电量充足,发动机动力全部用于整车驱动,其能量流向与启动工况相同。

c)中低速行驶工况2。

与中低速行驶工况1情况不同,若整车中低速行驶且电池电量不足时,发动机输出动力除了提供整车驱动力外,还带动增程式发电机为电池充电,其能量流向如图2中机械能量流向与充电能量流向所示。

d)加速行驶工况。

加速行驶工况下,为提高整车的加速性能,发动机及电机协同工作为整车驱动提供动力,其能量流向如图2中机械能量流向与电驱动能量流向所示。

e)爬坡行驶工况。

与加速工况相类似,爬坡工况下整车动力需求较大,为提高整车的爬坡性能,电机与发动机协同驱动,其能量流向与加速行驶工况相同。

f)减速制动工况。

减速制动工况下,电动机被反拖,作为发电机为电池充电,其能量流向如图2中制动回收能量流向所示。

g)停车工况。

停车时,若电池电量较低,发动机处于启动状态,其带动小型增程式发电机为电池充电,其能量流向如图2中充电能量流向所示。

图2 机电独立驱动工作模式能量流向Fig.2 Energy Flow Direction of Mechanical-electrical Independent Driven Working Pattern

2 基于规则的整车动力性能最优驱动控制策略

2.1 整车性能匹配

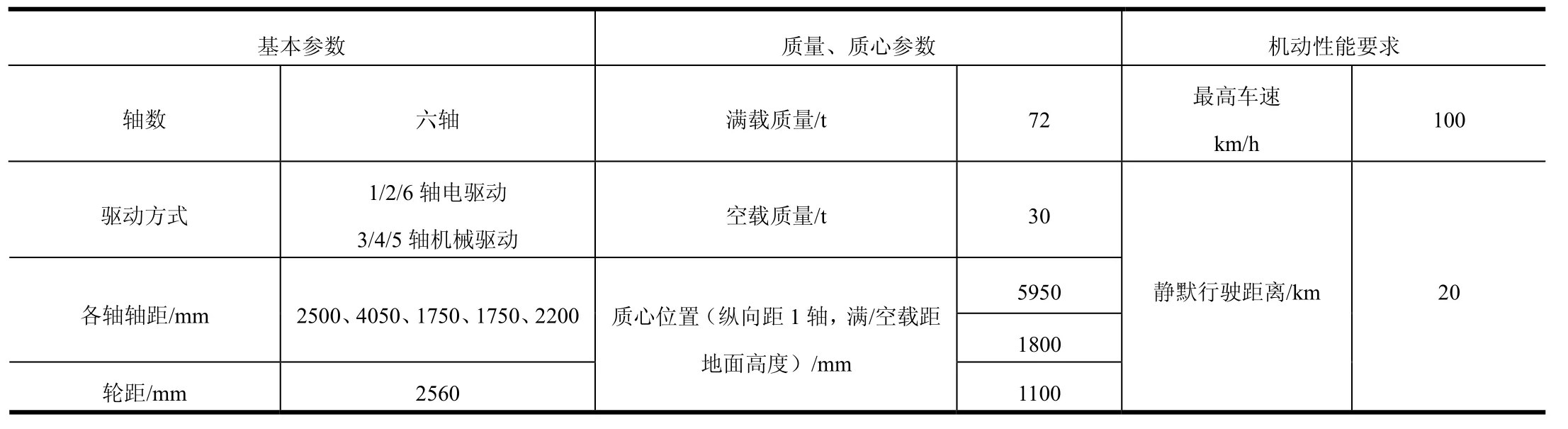

按照并联混合驱动的构型,总驱动力以发动机为主,在发动机动力不足时电机参与整车驱动;此外,发动机需通过发电机给电池充电;电机与发动机的动力相互独立,并可单独驱动整车行驶。整车参数见表1。

表1 整车参数Tab.1 Multi-axle Vehicle Structure Parameter

在纯机械驱动下,电动机不工作,发动机提供整车所需动力。纯机械工况下,发动机动力全部用于提供驱动而不用于给电池充电,从而达到整车的最高动力性能;在混合动力状态下工作时,电池及电机参与整车的驱动,根据整车的最恶劣工况,进行电机、电池性能需求的计算及选型。

2.2 基于最优动力性的驱动控制策略

本文采用基于最佳动力性的变速箱二参数换挡方式,以同一油门下相邻两档驱动力曲线的交点为换挡点。并联式混合动力多轴车辆的动力驱动系统包括两部分:发动机动力及电机动力,且发动机动力传递过程与电动力传动相互独立,动力耦合点在传递末端(各轮胎接地点处)。此混合动力汽车油门开度决定着发动机动力输出及电机动力输出,车速由电机输出转速及发动机转速决定,传统的变速箱二参数(车速及油门开度)换挡方式针对的是纯机械驱动的构型,并联混合驱动构型中的变速器所采用的换挡控制策略应与传统的控制策略有所区别,为便于分析及理解,本文选择基于变速箱输出转矩与转速二参数的换挡方式。

为实现多轴混合动力车辆的良好性能,不仅取决于驱动系统的构型和结构参数,还与整车机电复合驱动系统的能量管理策略密切相关。驱动系统的能量管理策略是机电复合传动系统的核心指导准则,它在综合发动机经济工作区域以及系统其他各动力部件(电池、电机)的工作效率后,将系统的能量需求在各个能量源间进行分配,使得系统在最佳的性能状态下保持运行,实现控制的目标。针对不同的用途需求,车辆采用混合动力的侧重点也不尽相同,系统控制策略的制定也存在着相应的针对性。

结合多轴车不同的行驶工况,采用基于规则的驱动系统的能量管理策略。取电池SOC放电下限范围为0.2~0.25,电池SOC充电上限范围为0.85~0.9,根据电池能量状态,发动机、发电机所能提供的驱动力大小及整车动力需求,将整车工作状态分为状态0~8共9种,整车的工作模式如表2所示。

表2 基于最优动力的规则控制策略Tab.2 Optimal Power Rule-based Control Strategy

在整车驱动系统的能量管理策略中,需要分析不同工况的平滑切换,同时在整车处于混合动力驱动模式下,需要关注电传动系统在整车驱动系统运行中的切入切出对整车行驶性能的影响,需要在保证整车的动力性、平顺性的基础上,提高车辆的燃油经济性。

3 多轴混合动力车辆机电并联驱动特性仿真

3.1 多轴机电并联驱动车辆仿真模型

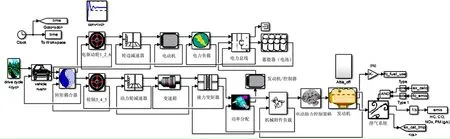

基于Advisor软件,建立多轴机电并联混合动力驱动车辆的前后向联合仿真模型。该仿真模型的后向通道从需求车速及爬坡度组成的循环工况开始,通过动力耦合/分配器到机械轴与电传动轴,其中机械轴的动力经过轮边减速器、主减速器、变速箱、差速器、液力变矩器到发动机,最终得出整车达到需求车速时发动机的动力需求;电传动轴的动力经过轮边减速器到电机,然后到达电池,得出电传动动力中电池所需功率。在该模型的前向仿真程序中,主动部件按照所能达到的最高动力输出,经机械及电传动到车轮,通过机械与电的动力耦合可得到整车的最终动力。

与传统并联式混合动力汽车的不同点是整车电与机械的动力耦合点的位置不同,传统并联式混合动力汽车耦合点在耦合器处,而本次混合动力汽车的动力耦合点在轮胎与地面的接地点处。因此,整车模型分电动力及机械动力两部分进行建模,其Advisor仿真程序如图3所示。

图3 多轴并联驱动车辆的ADVISOR仿真程序示意Fig.3 Advisor Simulation Program Scheme of Multi-axle Parallel Driven Vehicle

机械传动部分包括发动机、取力器、液力变矩器、变速箱、主减速器等模块,此部分模型中还包括变速箱升降挡曲线和各传动部件的传动效率。发动机采用外特性曲线,发动机转速控制模块根据整车各部件的工作状态信号控制发动机的开关与输出转速;液力变矩器模块采用传动比-转矩系数-转矩比的特性曲线;变速器控制模块位于整车控制模块下,该模块根据当前发动机负荷与转速情况,模拟驾驶员换挡动作,调节变速器的传动比,将计算的当前档位传动比信号与是否进行换挡的信号传递给变速器模块。

与机械动力部分不同,电动力部分主要由车轮半轴1_2_6、轮边减速器、电动机、电池4大模块组成。其根据控制策略要求的输出电动力大小控制电池输出功率供给电动机,进而产生转矩与转速用于整车动力的供应。电动机模块主要由电动机需求功率计算模块、功率限制模块、实际输出转矩与转速计算模块组成,电池模型采用Rint(内阻)模型。

3.2 特定循环工况仿真分析

为对多轴并联混合驱动车辆的多种工作模式及能量管理策略进行分析,构造简易的模态行驶工况,分别代表匀速度、匀加速度和匀减速度等运行工况,循环行驶工况如图4所示。

此行驶工况在9~12 s左右,随着整车在车速提高(8.5~11 km/h)的同时,爬坡先上升后下降(最大坡度为0.1);在103~106 s左右,整车车速不变(13 km/h)时,爬坡先上升后下降(最大坡度为 0.1)。这两个时间段内所对应车速(8.5~13 km/h)正好对应车辆纯机械传动中一档到二档的车速重合区,可考察变速箱换挡。模型仿真中路面附着系数设定为0.8。

图4 特定循环工况Fig.4 Specific Driving Cycle

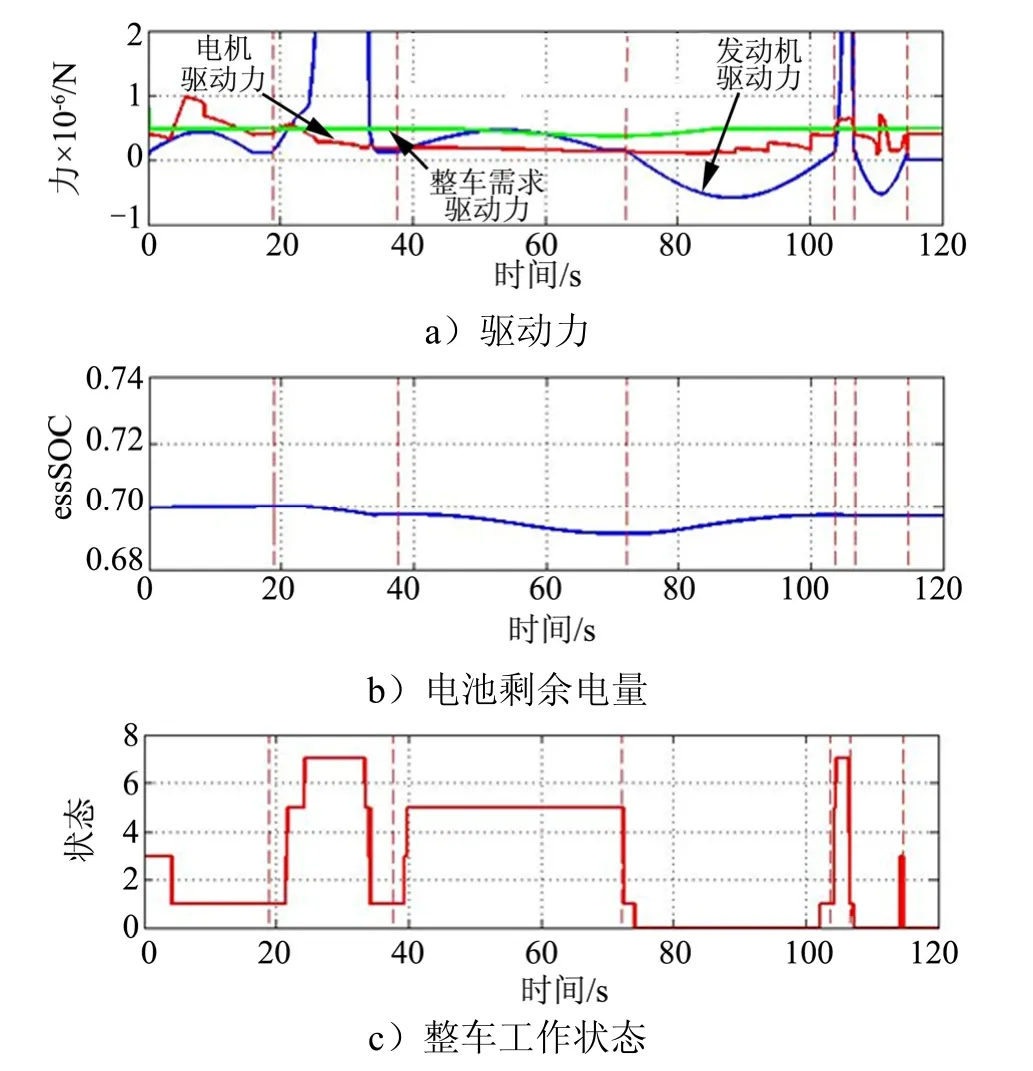

根据所指定的整车控制策略,对特殊循环工况下多轴车的工作状态进行仿真,其仿真结果如图5所示。

分析图5可知,整车工作状态与电池SOC(简称essSOC)、需求及整车所能提供的驱动力大小相关。在0~20 s内,电池SOC=0.7,其处于可接受充电的状态,而需求驱动力小于发动机所能提供的驱动力大小,在起始阶段,发动机提供的驱动力与需求驱动力差别不大,发动机工作在最高动力曲线上,除提供动力外还给电池充电,此时工作状态为状态3;当发动机提供的动力大于需求动力时,发动机以高于需求动力20 kW所对应的驱动力状态下工作,除提供整车需求动力外还给电池充电,此时工作状态为状态1;在0~20 s内电机所提供的驱动力大小为 0,电传动系统不参与驱动,其电机与发动机所提供的动力大小如图5所示。

图5 整车工作状态仿真Fig.5 Vehicle Working Condition Simulation

根据特定循环工况,22 s车辆开始急加速时,单独的机械传动系统已不足以满足工况需求,此时电传动系统介入,此后随着电驱动力矩的不断增大,整车的加速度也不断增加,整车的工作状态为状态5,状态7;整车的急加速工况结束(40 s时刻)后,电驱动力矩开始减小,工作状态回归到状态1。由此说明电传动系统提供的驱动力矩可实时跟随整车的工况需求。

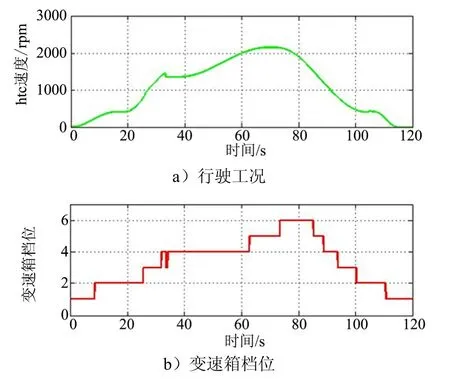

变速箱换挡过程与机械传递过程中液力变矩器的传递转速及转矩有关,而其转矩大小与发动机不同油门开度下所能提供的驱动力大小相关,因此此时的机械换挡方式等效于基于液力变矩器(简称htc)的涡轮转速两参数换挡方式。其仿真结果如图6所示。

电机介入及介出与整车需求驱动力、机械轴所能提供的驱动力大小有关,现以特殊循环工况为例统计电机介入与介出次数及特点,仿真结果见图7。图7中数据由0变为1表示电机介入,由1变为0表示电机介出,在特定的循环工况中,可以看出电机介入介出3次。

图8为整车工作状态、电池输出功率及SOC特性曲线。由图8可知,当电池输出功率为负值时表示电池正在充电,为正值时表示电池处于放电状态。在整车制动状态下,电池输出功率为负值;在驱动状态下,若发电机处于工作状态,电动机不工作时,电池输出功率亦为负值,此时也代表电池处于充电状态,其余电池输出功率为正值,表明电动机处于工作状态,电池放电,所有的工作状态与以上电动机、发电机、发动机的仿真结果对应。

图6 行驶工况及变速箱档位Fig.6 Driving Condition and Transmission Gear

图7 电机介入介出特点Fig.7 Situation of Motor Involved&Drop Out

图8 整车工作状态、电池输出功率及SOCFig.8 Vehicle Working Condition, Battery Output Power&SOC

4 结束语

本文针对多轴车的结构特点,提出了机电并联驱动的混合动力多轴车驱动形式,以六轴车的混合动力驱动系统构型为研究对象,设定1/2/6桥为电驱动桥,3/4/5桥为机械驱动桥。针对该多轴车的驱动系统构型及行驶性能需求,在以最佳动力性为首要目标的前提下,制定了多种工况下的工作模式,形成了车辆以机械驱动为主、电驱动为辅的驱动控制策略,该驱动系统可有效地弥补纯机械驱动系统在急加速、爬陡坡等工况下动力上的不足。

通过基于Advisor的整车驱动系统仿真模型,分析了各工作模式下的能量流向,构建了基于规则的能量管理策略。仿真结果表明,在基于机电并联驱动构型下的整车驱动行驶过程中,机械传动系统和电传动系统可协同工作,实现多工作模式的平滑切换,电传动系统的介入与退出响应灵敏,能快速满足整车的高机动性的动力需求。