双相不锈钢2205诱导轮的精密铸造

2018-11-01程元浩赵林南

程元浩,赵林南,周 凯

(赛普工业研究院(安阳)有限公司,河南安阳 456400)

双相不锈钢指在钢中既含有奥氏体又含有铁素体组织的钢种。目前,在工程上获得广泛应用的双相不锈钢中两相的体积百分比大致相等,故其兼有奥氏体不锈钢与铁素体不锈钢的特性。与铁素体不锈钢和马氏体不锈钢相比,其韧性高、脆性转变温度低,耐晶间腐蚀性能和焊接性能显著提高。同时,保留了铁素体不锈钢导热系数高、膨胀系数小、具有超塑性等特性,在我国石油化工领域大量应用。

双相不锈钢2205合金具有高强度、良好的冲击韧性以及良好的整体和局部的抗应力腐蚀能力。双相不锈钢2205合金与奥氏体不锈钢相比,2205合金在抗斑蚀及裂隙腐蚀方面的性能更优越,具有很高的抗腐蚀能力;热膨胀系数更低,导热性更高;耐压强度是奥氏体不锈钢的两倍。其经固溶处理,规定非比例延伸强度Rp0.2b≧450 N/mm2,抗拉强度Rm≧655 N/mm2,断后伸长率A≧25%,硬度H B W:≦290.

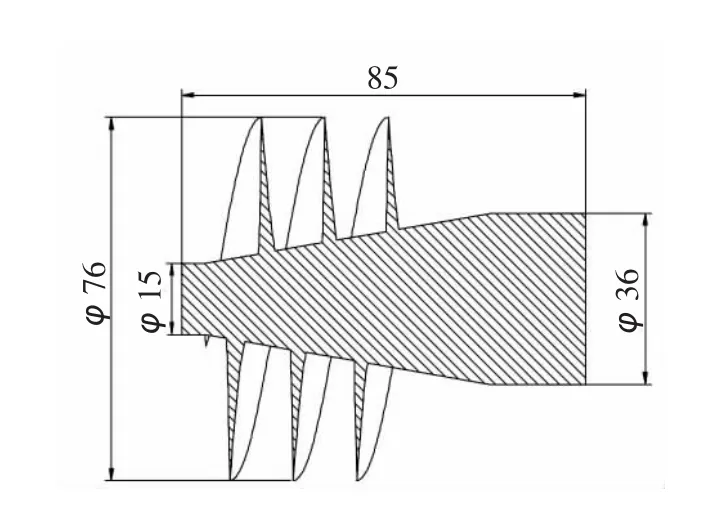

诱导轮是石油化工领域易损件,采用双相不锈钢2205熔模铸造而成,其化学成分见表1.图1为诱导轮的零件简图,诱导轮结构复杂,壁厚不均。其外观尺寸为φ72 mm/φ152 mm×175 mm,叶片壁厚由根部2.5 mm渐变至0.5 mm,产品质量0.6 kg.产品要求:①表面质量粗糙度不大于6.3μm,无裂纹、夹渣、气孔等缺陷;②内部质量无缩松、缩孔等缺陷;③铸件:抗拉强度不小于655 M P a,规定非比例延伸强度不小于450 M P a,断面延伸率不小于25%,硬度H B W不大于290.

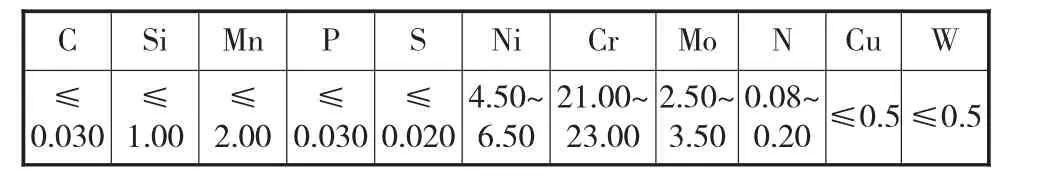

表1 双相不锈钢2205化学成分(质量分数,%)

图1 诱导轮的零件简图

为保证产品质量,缩短产品生产周期,使用P r o C a s t软件数值模拟诱导轮的充型及凝固过程,保证产品表面质量以及内部质量要求;熔炼浇注过程,通过免固剂的使用,保证了产品力学性能要求,减少了热处理工序,以及大大降低了生产成本。

1 诱导轮的熔模精密铸造

1.1 蜡模制作

诱导轮蜡模采用3D打印技术进行激光烧结而成,这样完全省去模具设计及加工的制作过程,缩短产品的生产周期。快速成型件尺寸稳定性优于中温蜡。根据诱导轮结构特点以及双相不锈钢2205的材料特点,进行快速成型件收缩率设计,保证铸件尺寸在公差范围内。

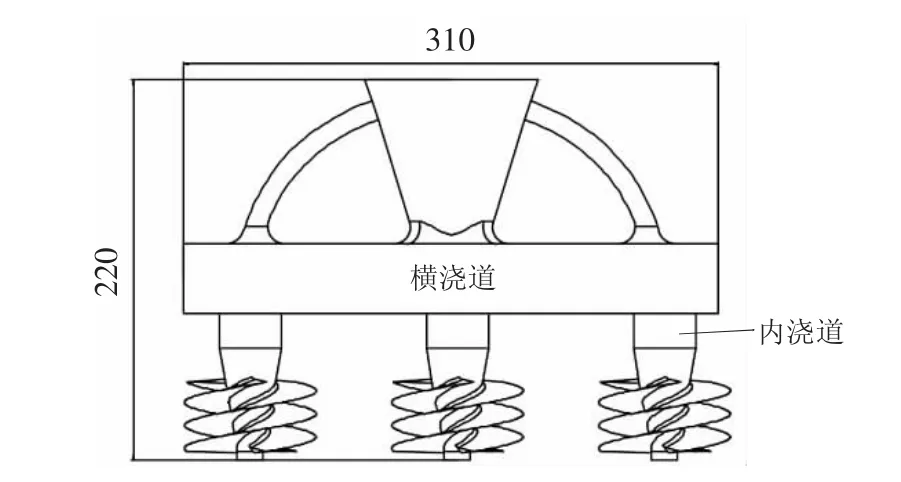

1.2 浇注系统设计

根据诱导轮结构特点以及材质铸造性能等特点,采用顶注式浇注系统,如图2所示。金属液从浇口杯注入,有利于形成顺序凝固而获得致密铸件;具有良好的充型型腔能力,有利于铸件叶片薄壁处充型。

横浇道是连接内浇道和冒口的中间通道,其作用是分配金属流、补缩和挡渣,通常在专用压型中制得,横浇道形状为方块形。

内浇道是横浇道与型腔连接的最短通道。其形状、大小、数量、开设位置不仅影响型壳的充型,铸件的凝固、补缩、铸造应力和由这些原因所引起的缩孔、缩松、热裂和变形等缺陷,而且还影响铸件的清理、加工和表面质量。因而内浇口设计是熔模精铸浇、冒口设计中最重要环节。

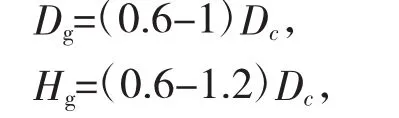

根据铸件热节圆直径大小采用比例系数法确定内浇道的尺寸。计算公式如下:

式中:Dg—内浇道直径,mm;Dc—铸件热节处热节圆直径,mm;Hg—内浇道高度,mm.

内浇道设在铸件热节部位,内浇道、冒口凝固迟于设置部位热节,保证铸件补缩及凝固顺序。横浇道、冒口采用热节圆比例法计算。根据铸件被补缩部位热节圆的直径确定横浇道、冒口的尺寸。计算公式如下:

Da1=(1-1.2)Lb,Da1- 冒口根部圆直径,mm;Lb-横浇道宽度,mm;

Da2=(1.8-2.5)Da1,Da2- 冒口顶部圆直径,mm;

Lb=(1-1.2)Dg,Lb- 横浇道宽度,mm;

Ha=(1-1.2)Hg,Ha- 横浇道高度,mm;

Hb=(1.8-2.5)Ha,Hb- 冒口高度,mm;

由以上公式及铸件尺寸选取计算出浇冒口尺寸为:

内浇道:Dg=36 mm,Hg=40 mm;

横浇道:Lb=40 mm,Ha=40 mm;

冒口:Da=48 mm,Da2=120 mm,Hb=100 mm;

图2 顶注式浇注系统

铸件中的缩松、缩孔和浇不足等铸造缺陷与浇注过程中的充型、凝固过程密切相关,采用铸造模拟软件ProCast 对诱导轮浇注系统在熔模铸造过程中的充型和凝固过程进行模拟计算,在计算过程中充分考虑充型过程中的凝固现象,以及凝固过程中钢液的流动,以便获得充型过程中金属液的流动行为以及凝固过程中更准确的温度场分布,从而推断出各种缺陷的产生原因,进而改善工艺条件,获得高质量的铸件。

数值模拟过程中边界条件的设置以及材料的热物理性能参数的选择决定模拟计算的准确与否。浇注系统型壳整体对外界的换热系数设置为100W/m2·K,环境温度设置为30℃;材料2205双相不锈钢热物理参数见表2.

表2 双相不锈钢2205热物理参数

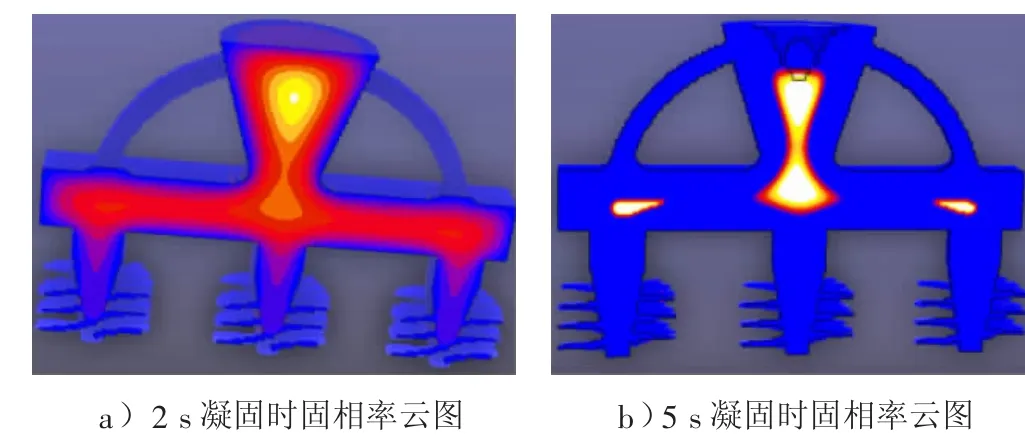

模型基本尺寸为310 mm×220 mm×76 mm,采用U G进行几何建模,用m a s h模块进行网格划分,节点数为191 202,单元数为851 057,网格划分完成后如图3.图4为充型完成后,不同时间段的固相率云图,可以看出,随着温度的降低,铸件整体的凝固方向符合由外向内的顺序凝固,从图中可以看出孤立的液相区处于浇口与横浇道之间,产品达到顺序凝固的目的。

图3 熔模铸造诱导轮的几何和有限元模型

图4 诱导轮铸件的凝固和缩松缩孔缺陷图

通过对充型过程的分析,选择诱导轮铸造工艺浇注温度为1 600℃,模壳温度1 000℃,浇注速度0.35 m/s.

1.3 硅溶胶型壳制壳

制壳材料为锆英粉、锆英砂、莫来砂、莫来粉。

依据诱导轮铸件质量、体积以及结构等特点,制壳面层为2层,过渡层为2层,加固层为2层。制壳材料目数:锆英粉200目、锆英砂50目、莫来砂100目、莫来粉200目。为保证型壳透气性,型壳不能太厚,每层厚度1 mm,共6 mm厚。每层干燥程度使用万用表测量。干燥后使用蒸汽脱蜡釜进行快速脱蜡。

1.4 熔炼与浇注

在浇注之前,将型壳在预热炉中进行预热,预热温度1 100℃,保温时间40 m i n~50 m i n.

为保证质量合格的金属液,首先进行检查熔炼炉等是否正常,并烘干金属料,通电熔炼,待电流平稳时逐渐加大功率,开始熔化炉料。熔化后加入造渣料覆盖整个液面,对其进行造渣扒渣;升温至1 580℃~1 600℃进行预脱氧,加入质量分数为0.2%的硅钙合金脱氧,脱氧1 m i n~2 m i n;熔炼过程由于铬有部分烧损,故依据炉前检测化学成分含量以及材料标准含量要求补加质量分数0.4%电解铬,然后再加入质量分数0.2%不锈钢免固剂。免固剂可以改变碳原子在不锈钢中的溶解度,并促进碳原子弥散状分布;抑制M23C6(含铬的碳化物)型碳化物从晶间及晶内析出;免固剂中大多数金属元素都有很强的脱氧、脱硫和除气净化功能,可有效地减少铸件中非金属夹杂物;增加结晶核心,可细化晶粒,铸件组织致密性得到提高。加入量的多少主要依据供应商提供的参数。

例如:中频电炉熔炼100kg钢液则加入0.4kg电解铬和0.2kg免固剂;熔炼扒渣后再加入覆盖除渣剂;升温至1600℃~1620℃进行终脱氧,加入0.1%的硅钙合金脱氧,脱氧1m i n~2m i n,再加入免固剂0.2kg;清理炉渣,取样,进行直读光谱仪快速化学分析,分析结果见表3;成分合格后,停电浇注。

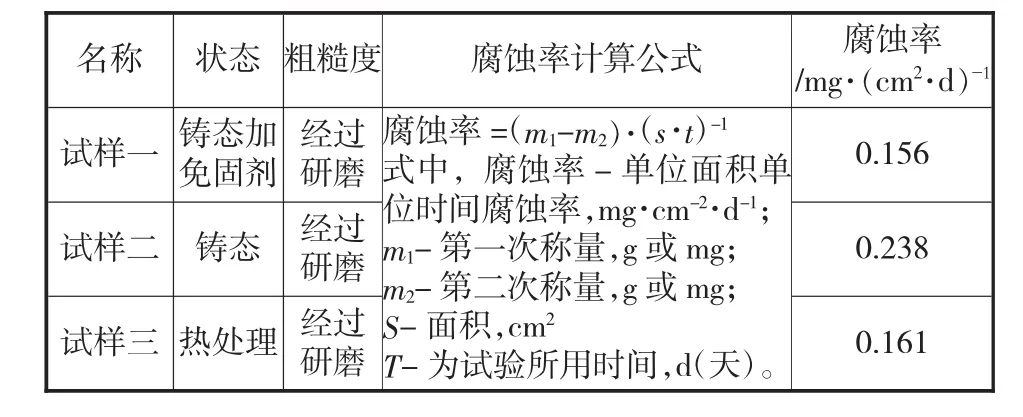

浇注完成后,由于采用了保温冒口以确保补缩效果,并随炉浇注力学性能试样,检测结果见表4.对试样进行腐蚀试验,试样一:铸态加免固剂双相不锈钢2205;试样二:铸态双相不锈钢2205;试样三:热处理状态双相不锈钢2205,数据见表5.

表3 化学成分检测结果(质量分数,%)

表4 力学性能检测结果

表5 不锈钢2205腐蚀试验结果

2 结果与分析

通过铸造模拟软件ProCast 对诱导轮熔模铸造过程中的充型和凝固过程进行模拟计算,理论结果铸件无缩松缩孔等缺陷问题

铸件浇注后,化学成分经光谱分析,成分合格;力学性能经拉力试验机以及硬度仪检测,符合客户性能指标,见表4;经表5验证,铸态加免固剂双相不锈钢2205诱导轮耐腐蚀性与热处理状态2205不锈钢相当,满足要求;内部质量经X光检测,符合客户要求,无缺陷;铸件表面精修及抛丸处理后,经荧光检测,表面无缺陷。

目前铸件已经批量生产。铸件实际效果图如图5、图6所示。

图5 铸件表面质量合格

图6 剖切件内部无缩孔缩松

3 结论

1)通过使用铸造模拟软件P r o C a s t对双相不锈钢2205诱导轮的充型和凝固过程进行模拟计算。结果表明:在熔模铸造过程中选择合适浇注温度和浇注速度,保证铸件无浇不足及内部缩孔等缺陷问题;此理论计算与实际生产结果吻合。

2)熔炼过程中,不锈钢免固剂的使用,使生产过程无需进行固溶化处理,同样具有与固溶处理相当的力学性能及耐腐蚀性能。在保证了产品力学性能要求下,避免了热处理过程中产品变形问题,以及大大降低了生产成本。