提高特大型球墨铸铁模板疲劳强度的试验

2018-11-01柯志敏

柯志敏

(1.广东中天创展球铁有限公司,广东英德 513000;2.广东省高性能大型铸件制造及模拟工程技术研究中心,广东英德 513000)

随着球墨铸铁技术的不断发展,球墨铸铁逐步代替铸钢,成为一种新型的金属材料,铸态铁素体球墨铸铁作为球墨铸铁的一种,已被广泛应用于工程机械、注塑机基础零部件、压铸机基础零部件和风力发电基础或关键零部件等。

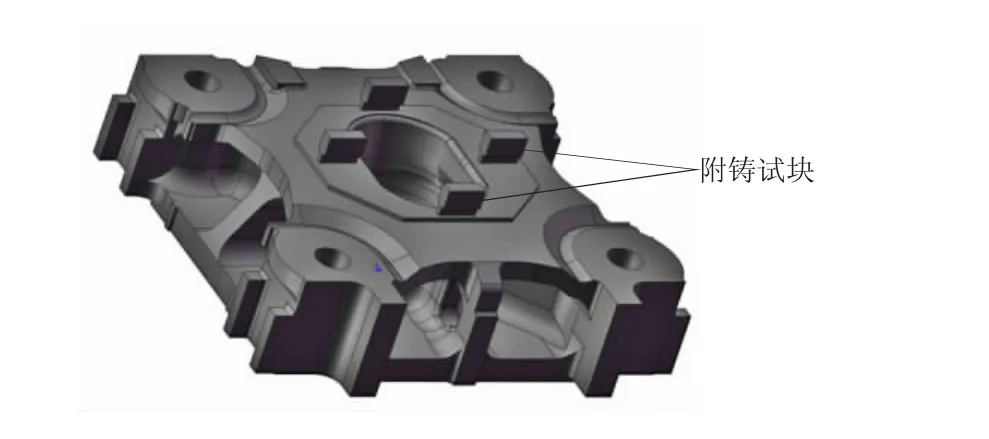

球墨铸铁件的力学性能主要以抗拉强度和伸长率两个指标为验收指标,疲劳强度作为一项非强制性指标,在实际生产和验收中未被真正重视。然而随着球墨铸铁的广泛应用,尤其是在承受交变应力工况下的球墨铸铁件,疲劳破坏是其主要失效形式,断裂突然发生,危险性很大。模板(如图1所示)作为注塑机的重要部件之一,外形尺寸3 584 mm×2 110 mm×1 213 mm,最大壁厚为1 054 mm,重量43.49 t,材质为Q T450-10A,属于特大型铁素体球墨铸铁件。其疲劳强度值参照G B/T1348-2009《球墨铸铁件》中对材料牌号Q T450-10球铁的疲劳极限要求为σ-1>210 M P a.本试验从原材料选择,运用合成球墨铸铁熔炼技术和严格炉前控制,旨在提高特大型球墨铸铁模板的疲劳强度,保证其使用安全和可靠。

图1 模板铸件及附铸试块示意图

1 模板的制备和试验方法

1.1 模板的制备

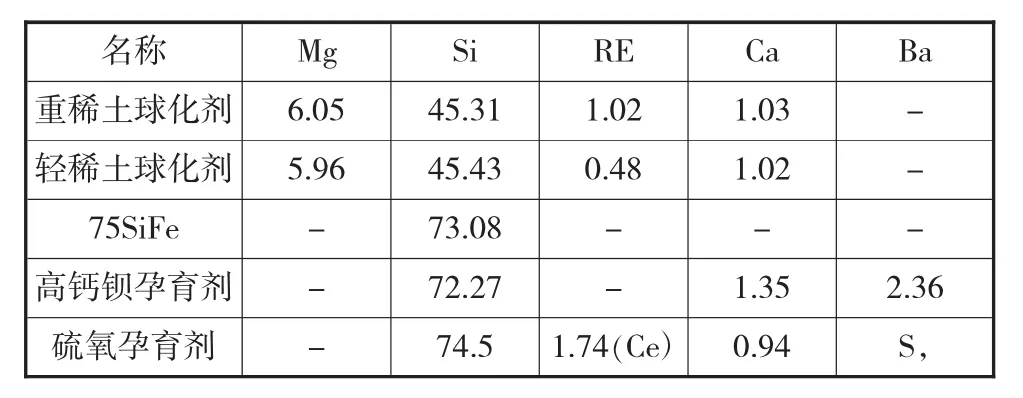

按质量分数为10%~15%高纯生铁+10%~15%Q10+70%~80%打包冲压件边角料+优质增碳剂(主要原材料的化学成分如表1),分别在30 t中频感应熔炼炉和15 t中频感应熔炼炉熔化,温度达到1 400℃~1 420℃时取光谱样进行光谱分析,使原铁液化学成分满足以下要求:ω(C):3.70~3.78;ω(Si):1.35~1.45;ω(M n)≤0.30;ω(P)≤0.025;ω(S)≤0.015;ω(T i)≤0.020;ω(P b)≤0.008.然后继续升温至1 450℃~1 470℃进行球化孕育处理,球化剂加入质量分数为1.20%,型号为60%重稀土球化剂、40%轻稀土球化剂。孕育剂:一次孕育用质量分数为0.4%75Si F e;二次孕育用0.5%高钙钡孕育剂;三次孕育(浇口杯内)用0.1%硫氧孕育剂;其中第一、二次孕育剂粒度为:3 mm~8 mm,第三次孕育剂的粒度为:0.7 mm~2 mm,球化剂和孕育剂的化学成分如表2.此外加入质量分数0.35%~0.45%的铜。

将上述球化孕育处理后48 t铁液,拔渣干净后均分倒入2个25t拔塞式定量浇口杯,静置30s~45 s后拔塞让铁液通过浇注系统进入已制备好的树脂砂铸型内,浇注温度为:1 340℃~1 360℃,充型时间为 150 s~180 s.

表1 主要原材料的化学成分(质量分数,%)

表2 球化剂、孕育剂的化学成分(质量分数,%)

1.2 试样制备

4块附铸试块(尺寸为:180mm×70mm×85mm,其中70 mm为厚度)放置模板的上面(如图1所示),加工去除试块85 mm方向上面20 mm后,取样加工拉伸试样1根(如图2所示)、疲劳试样3根(如图3所示),4块试块分别编号为:Ⅰ、Ⅱ、Ⅲ、Ⅳ.

1.3 试验方法

疲劳试验按G B/T4337-2015金属材料疲劳试验旋转弯曲方法进行,按G B/T24176-2009金属材料疲劳试验数据统计方案与分析方法计算数据。旋转弯曲疲劳试验设备为P Q1-6旋转疲劳试验机,试验转速5 000 r/m i n,试验温度为室温22℃~25℃,湿度51%~75%R H.旋转弯曲疲劳试样规格为φ7.5mm平行段圆棒,附铸试块加工成如图3所示的试棒,检查力学性能和金相组织。力学性能采用W A-600K D型电液式万能试验机测试;室温冲击功的测试方法是按G B/T229-2007金属夏比摆锤冲击试验方法,试样加工成55 mm×10 mm×10 mm,V型缺口有45度夹角,深度2 mm,底部曲率半径为0.25 mm,试样在温度23℃±5℃进行,试样紧贴试验机砧座,锤刃沿缺口对称面打击试样缺口的背面。试棒金相在X J G-05大型显微镜检查组织。

图2 拉伸试棒尺寸(单位:mm)

图3 φ7.5 mm旋转弯曲疲劳试样尺寸

2 试验结果及分析

2.1 附铸试块力学性能

表3 附铸试块的力学性能

表3为附铸造试块力学性能,结果表明:模板力学性能符合G B/T1348-2009《球墨铸铁件》,材质牌号Q T450-10A铸件壁厚60 mm~200 mm时,抗拉强度 Rm≥390 M P a,屈服强度 Rp0.2≥260 M P a,伸长率A≥9%的要求。同时具有15 J~17.5 J优异的室温冲击功。

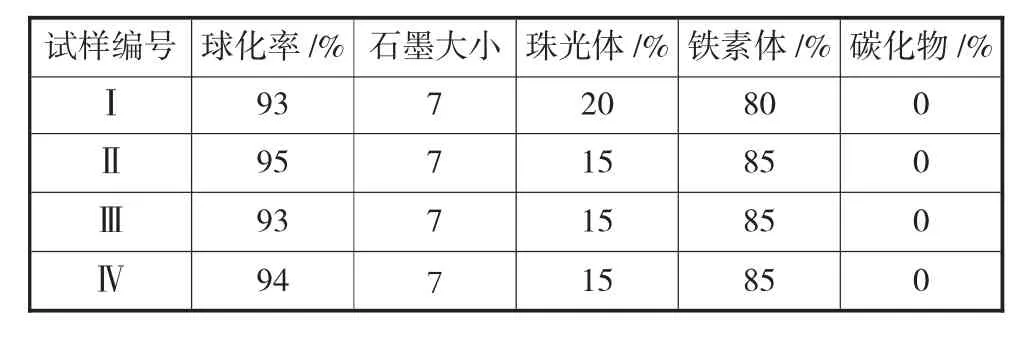

2.2 附铸试块的金相组织

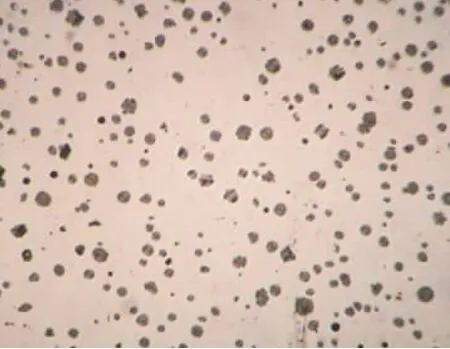

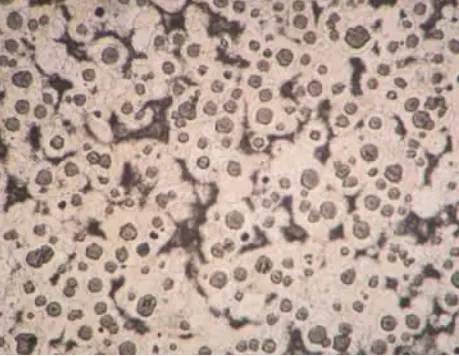

附铸试块的金相组织检验结果如表4所示,图4、5为试样编号Ⅱ对应组织的图片。结果显示:球化率大于90%,石墨数量大于150个/mm2,珠光体数量:15%~25%.

表4 附铸试块的金相组织

图4 Ⅱ球化率×100

图5 Ⅱ基体组织(腐蚀后)×100

2.3 疲劳试验升降法试验数据

表5是用高周升降法试验结果,应力台阶取10M P a,疲劳极限寿命取1×107,升降法由12件试样组成,并绘成升降图如图6所示。根据升降法计算得到平均疲劳极限σ-1=260 M P a,而G B/T1348-2009《球墨铸铁件》中Q T450-10球铁的疲劳极限要求为σ-1>210 M P a,因此该模板的疲劳性能明显高于该牌号标准要求。

2.4 升降图

图6为附铸试块疲劳试验升降图。

3 结论

1)通过试验,所制造的特大型球墨铸铁模板不仅具有优异力学性能,而且疲劳强度得到提高,可达到250 M P a以上,明显高于G B/T1348-2009《球墨铸铁件》中对Q T450-10球铁的疲劳极限要求的σ-1>210 M P a.

2)试验结果表明:通过使用优质的原材料,合成球墨铸铁熔炼技术和严格的炉前控制,获得优异的球化率(90%以上)和15%~25%的珠光体数量,可以显著提高特大型球墨铸铁模板的疲劳强度,确保模板使用更安全、更可靠。

表5 附铸试块的升降法试验数据

图6 附铸试块疲劳试验升降图