副箱主轴减速齿轮工艺优化

2018-10-16李媛

李 媛

(陕西法士特齿轮有限责任公司,陕西西安 710119)

0 引言

副箱主轴减速齿轮是变速器中的关键零部件,与焊接轴和副箱同步器配合,售后的故障率较高。由于减速轮结构复杂,热处理后变形较大,尺寸链繁多,其碗型结构尺寸全部控制到合格难度较大,本文就减速轮批量生产中存在的问题提出优化方案,提高产品合格率。

1 原因分析及改进方法

通过对不合格品尺寸报告进行分析,发现废品产生主要有两大原因:一是轴向尺寸超差,二是热后车端面带黑皮,这两个问题在同类型零件中普遍存在。与此同时,对不同种零件的横向对比发现超差的轴向尺寸为同一尺寸,由此排除某一零件工艺编制的偶发性错误及加工的不稳定性,考虑为现行工艺尺寸链不合理或热变形较大导致,为此将从以上两方面展开研究。

1.1 工艺尺寸链的分析与优化

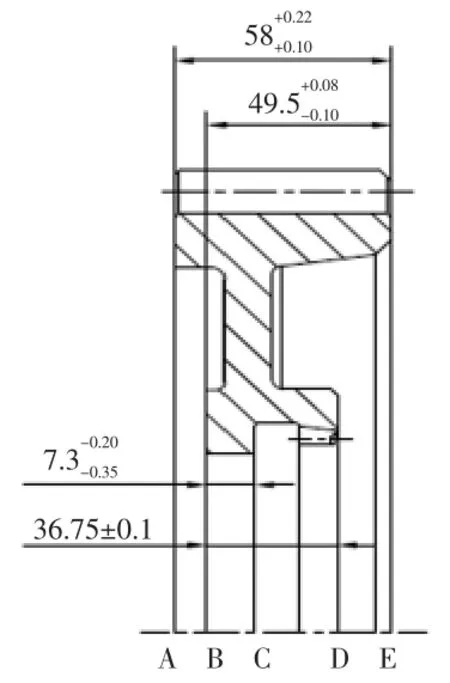

现以变速器中副箱主轴减速齿轮为例进行工艺尺寸计算,产品图轴向尺寸要求如图1,工艺加工尺寸要求如图2。

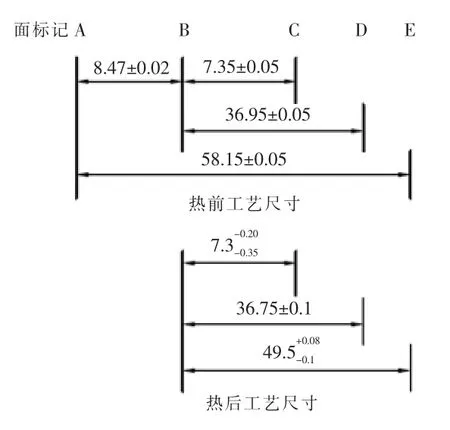

将图1中有轴向尺寸要求的五个面自左向右依次标记为 A、B、C、D、E,由图 2可看出,现行工艺方案为热前分别精车五个加工面达到如图的工艺尺寸,热后依次车B面和C面达到产品图要求的尺寸,其中车B面要同时保证36.75和49.5两个尺寸。但在热后车工序中定位基准为A面,测量基准为B面,基准并不重合,因此都为间接保证的尺寸。同时图2所标注的工艺尺寸在形式上也并不合理,B面工艺尺寸重复标注,在加工时只能选择其一为工艺尺寸,另一尺寸为参考尺寸,不同选择会影响最终的尺寸。为说明该工艺尺寸存在的问题,先忽略零件热变形,建立工艺尺寸链如图3。

图1 产品图轴向尺寸要求Fig.1 Axial size requirements for product drawings

图2 原工艺尺寸Fig.2 Original process dimensions

图3 原工艺尺寸链Fig.3 Original process dimension chains

在热前车工序中ABDE面形成尺寸链,DE两面间尺寸为封闭环 U∑,其余为组成环,由箭头方向可以判断出8.47和36.95尺寸为减环,58.15尺寸为增环。由线性尺寸误差传递公式Δ∑=∑Δi-Δi计算可得,

热后车工序中,将两种工艺尺寸选择分别计算。尺寸链1以36.75为工艺尺寸,BDE三面形成尺寸链,则参考尺寸49.5为封闭环V∑,由公式计算得V∑=49.48±0.22。同样,尺寸链2以49.5尺寸为工艺尺寸,同理得封闭环尺寸W∑=36.76±0.21。显然,两种工艺尺寸的选择都不能保证产品图的尺寸要求。

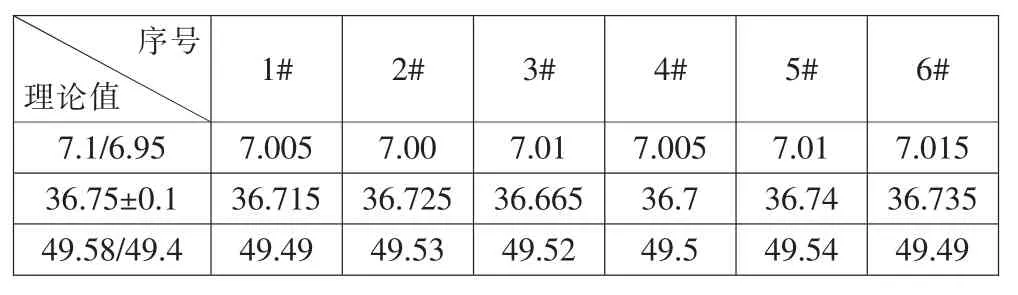

抽检20件热后车工序完成的零件测量轴向尺寸 ,所得部分数据见表1。表中数据显示,6个零件49.58/49.4尺寸全部超差,而实际上抽检的20个零件该尺寸不合格率为100%。实际加工中36.75和49.5尺寸并不能同时满足要求,由此可验证以上工艺尺寸不合理的推论。

表1 副箱主轴减速齿轮热后轴向尺寸记录(1)Tab.1 Axial size records of the auxiliary box main shaft reduction gear after heat treatment(1) 单位 unit:mm

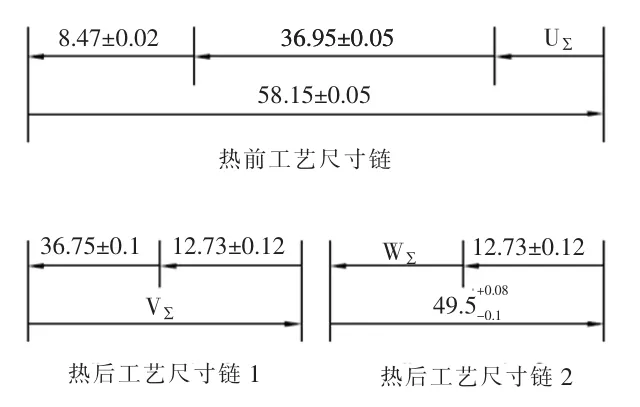

要解决以上问题,需重新确定工艺方案,建立合理的工艺尺寸链。经过反复计算,重新确定工艺方案如图4,该方案的工艺尺寸链如图5。热前工序中分别车ABCDE五面至工艺尺寸,热后先车B面达到8.67±0.04尺寸,36.75和49.5尺寸为参考尺寸,再车C面保证7.1/6.95尺寸。热前工序中ADE面形成尺寸链,DE面尺寸为封闭环X∑,计算得X∑=12.74±0.07。热后工序形成两个尺寸链,尺寸链1得封闭环Y∑=49.47±0.07,尺寸链2得封闭环Z∑=36.73±0.08。因此,热后工序通过8.67±0.04尺寸可同时保证36.75和49.5两个轴向尺寸都在公差范围内,新的工艺方案理论上更为合理。

为验证更改后的工艺尺寸在加工中的合理性,抽检20件按新工艺加工的零件测量轴向尺寸并记录,部分数据见表2,测得抽检的20件零件的轴向尺寸全部合格。可见,调整后的工艺尺寸能同时保证36.75和49.5两个尺寸都在产品图要求的公差范围内,其合理性得到验证。

图4 调整后工艺尺寸Fig.4 Adjusted process dimensions

图5 调整后工艺尺寸链Fig.5 Adjusted process dimension chains

表2 副箱主轴减速齿轮热后轴向尺寸记录(2)Tab.2 Axial size records of the auxiliary box main shaft reduction gear after heat treatment(2) 单位 unit:mm

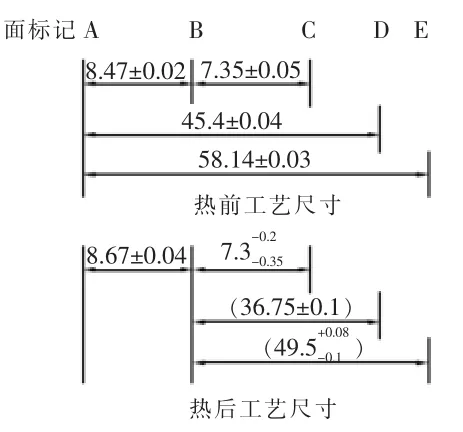

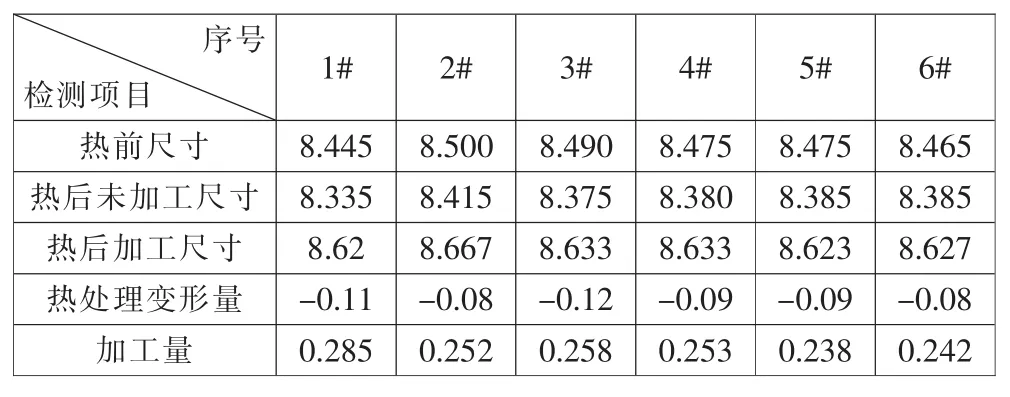

1.2 热处理变形的分析与优化

副箱主轴减速齿轮在热后车工序中除了轴向尺寸不达标外,还往往出现车完端面(图4中C端面)带黑皮的现象,并因此产生大量废品。同样以12JSD200T-1707106-3为例,由图2和图4可看出,B面和C面在热前车工序中为热后车工序共预留0.325mm余量,即单面余量超过0.16mm,即使留量富余仍不能保证热后C端面有足够车量。因此考虑可能为热处理变形较大或变形不均匀,B面热后车掉过多余量导致C面余量不足。为证实此问题做了大量热变形试验,记录AB面台阶尺寸8.47±0.02热处理前后的变化量,其中18件零件热处理变形量如图6,部分数据见表3。数据显示,台阶尺寸在热处理前后普遍减小,B面加工量明显超过预留加工量0.16mm。而实际测得的变形量从0.02~0.13mm不等,且多数变化量在0.03~0.09mm之间。说明热处理后B面向靠近A面的方向平移变形,热前预留的余量随之偏向B面方向,导致C面热后余量不足车不上而出现黑皮。

图6 台阶尺寸热变形量对比Fig.6 Comparison of the heat treatment deformation of step dimensions

表3 台阶尺寸热处理变形量Tab.3 The heat treatment deformation of step dimensions 单位 unit:mm

在热变形试验得到的数据基础上,对热前工艺尺寸进行调整如图7,将台阶尺寸8.47±0.02改为8.52±0.02,即在热前给予热变形0.05mm补偿量以保证热处理变形后余量仍能在BC两面均匀分布,同时将7.35±0.05 尺寸改为 7.4±0.05,增加预留余量。

2 工艺优化的效果

通过车工序工艺方案的重新设计,合理调整工艺尺寸,并配合热处理变形实验数据分配预留余量,有效解决了副箱主轴减速齿轮轴向尺寸超差、热后车端面带黑皮的问题。经过多批次跟踪检测,轴向尺寸稳定且符合性明显提高,合格率达到99%以上,带黑皮零件数量也大大减少,报废数量由每月20~30件减少到2件以下,副箱主轴减速齿轮工艺优化的合理性由此得到有效验证。此外,将以上工艺优化方法推及其他箱型的副箱主轴减速齿轮,有效提高了该类产品的加工质量。