低碳钢中含钒析出相的提取及钒含量的测定

2018-10-15宋鹏心杨志强鞠新华刘卫平

宋鹏心 杨志强 鞠新华 刘卫平

1.前言

在炼钢过程中,通过添加少量合金元素,利用其在不同工艺下析出量、固溶量的不同,可以很大程度改善钢材的质量和性能。钒是钢中常见的合金元素,在钢中具有较高的溶解度,是微合金化钢最常用也是最有效的强化元素之一。其作用主要是通过形成V(C,N)影响钢的组织和性能,主要在奥氏体晶界的铁素体中沉淀析出,在轧制过程中能抑制奥氏体的再结晶,并阻止晶粒长大,从而细化铁素体晶粒、提高钢的强度和韧性,尤其明显提高钢的高温强度[1]。因此,对钢中钒相进行分析,了解钒在钢中的析出规律,对于研究钒在钢中的强化机理以及提高产品质量具有重要意义。

由于钒在钢中含量一般较少,且钒的析出相通常非常微细,甚至小到纳米级,因此钒相的定量分析有一定难度[2]。除了冶炼工艺的不同之外,碳含量也对钒的析出量具有显著影响。当碳含量较高时,渗碳体含量也相应较高,含钒析出相也较多,且和渗碳体混杂在一起,微细的含钒析出相不容易损失,有利于收集完全;当碳含量低时,试验过程将失去上述有利条件,微细含钒析出相的收集会变得异常困难。本试验尝试通过电解的方法对碳含量较低的X65钢中含钒析出相进行提取收集,溶解后采用ICP-AES(电感耦合等离子体原子发射光谱仪)进行测定,比较分析使用不同的电解液、析出相收集方式与溶解方式的试验数据,最终确定使试验结果最优的方案。

2.试验部分

2.1 主要仪器与试剂

试验所用仪器主要为ICP-AES、稳压稳流直流电源、超声波清洗器和真空抽滤器等;试验所用试剂有HCl(密度为1.19g/mL)、HNO3(密度为1.42g/mL)、H2SO4(密度为1.84g/mL)、30%H2O2、无水C2H5OH、钒标准溶液(国家钢铁材料测试中心配制,浓度为1000μg/mL,介质为10%HCl)、水电解液(5%KCl+1%C6H8O7·H2O+H2O)、非水电解液(1%LiCl+10%C5H8O2+CH3OH)和0.5%C6H8O7。

2.2 试验方法

2.2.1 电解提取与收集

将钢材切成尺寸为80mm×20mm×5mm 的试样,用无水C2H5OH擦洗表面,直至油污去除干净(如有生锈等情况,需用酸液清洗或砂纸打磨除去),最后用蒸馏水将试样洗净、吹干。对试样进行预电解15min-20min,清洗干燥称重。以试样为阳极,不锈钢片为阴极,用醋酸纤维素制成的半透膜胶袋隔开,用水电解液对试样进行恒电流电解。

电解完毕,将试样依次用0.5%C6H8O7溶液和纯水浸泡3次,之后放入盛有少量纯水的烧杯中,用超声波清洗器将未脱落的阳极沉淀直接震荡下来,浸渍中掉落的沉淀以及胶袋中的阳极溶液用孔径为0.2μm的有机滤膜抽滤,并洗净转入上述烧杯中。

1.2.2 样品处理与测定

向上述烧杯中加入20mL逆王水(HCl:HNO3=1:3),加热至将残渣基本溶解,冷却后加入2mL 30%H2O2,加热至剧烈反应结束,最后用纯水定容至100mL容量瓶中。

配制钒元素工作曲线系列,钒元素浓度分别为0,0.2,0.5,1.0,2.0,4.0μg/mL,使用ICP-AES 于钒的311.071nm谱线处测定溶液的发射强度,根据钒元素浓度与发射强度的对应关系绘制工作曲线。对样品溶液进行测定,从工作曲线上查出样品溶液的浓度,从而换算出钒含量。

3.结果与讨论

3.1 电解液的选择

电解提取法进行析出相分析的基本原理是根据钢基体和目的相在电解液中的溶解电位不同,通过选择合适的电解条件使钢基体溶解,目的相保留,其基本要求是目的相要尽可能得到保留,将损失降到最小。

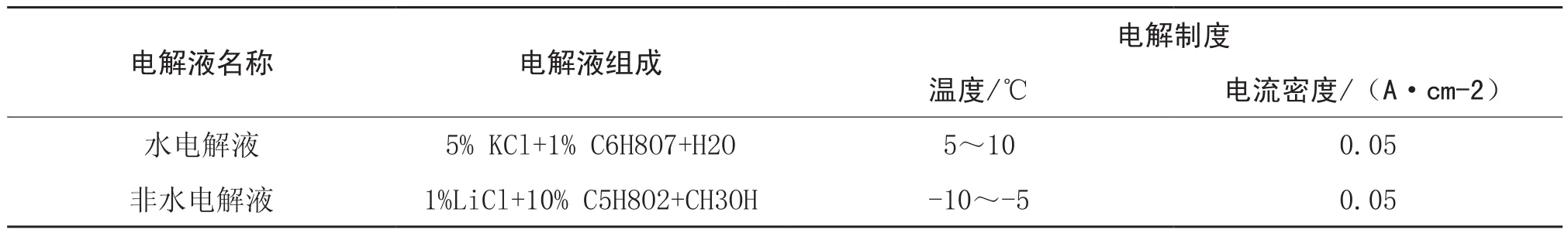

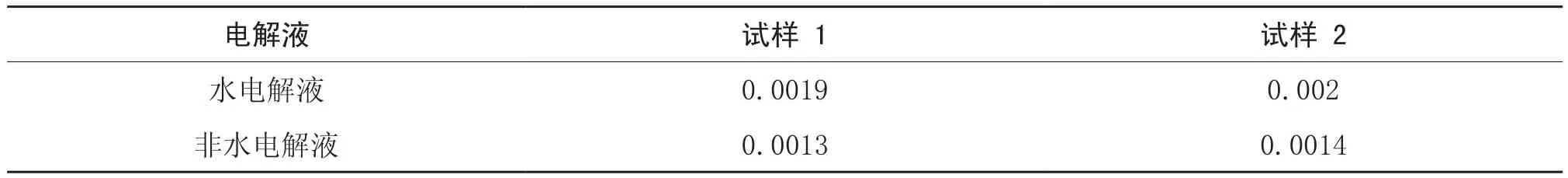

常用的电解液有水电解液和非水电解液2种,为了考察两者在含钒析出相的提取上有无差异,分别采用水电解液和非水电解液对X65钢样进行电解,见表1。对电解提取得到的析出相分别进行溶解,采用ICP-AES进行测定,结果见表2。

由表2可见,水电解液的测定结果明显高于非水电解液的测定结果,证明水电解液的提取率高于非水电解液,且非水电解液中含有乙酰丙酮和甲醇等有机溶剂,有毒又极易挥发,对人体和环境都有不利影响,因此非水电解液不适用于含钒析出物的提取,以下试验均采用水电解液进行电解。

3.2 清洗收集方法

电解完毕后,需要对电解提取物进行清洗和收集,这是析出相定量分析的重要组成部分。尤其是对于微细相的定量收集,如果没有采用正确合适的清洗和收集方法,电解提取物没有洗净或者有所损失,都将无法得到正确的分析数据。

1)抽滤法。电解完毕,将试样表面的阳极沉淀刷下,连同胶袋里的电解液全部用孔径为0.2μm的有机滤膜进行抽滤,然后用稀电解液和纯水抽滤洗涤干净。

2)浸渍法。电解完毕的试样依次用稀电解液和纯水浸泡3次,之后放入盛有少量纯水的烧杯中,用超声波清洗器将未脱落的阳极沉淀直接震荡下来,浸渍中掉落的沉淀以及胶袋中的阳极溶液用孔径为0.2μm的有机滤膜抽滤,并洗净后转入上述烧杯中。

3)离心法。电解完毕,将试样表面的阳极沉淀刷入离心管,加入纯水后用电动离心机进行离心清洗,离心后用胶头滴管将上层清液吸出弃除,继续用纯水对阳极沉淀进行5~6次离心清洗,直至洗净阳极沉淀。

由于抽滤法使用的是孔径为0.2μm的的有机滤膜,而含钒析出相通常都较为细小,一部分会小于该滤膜孔径,在真空抽滤的状态下,这部分细小的析出相必然会从滤膜漏下而损失,导致测定结果偏低。针对此问题,考虑将抽滤法进行改进,延长试样的电解时间,使电解产物量加倍,并用双层慢速滤纸垫在有机滤膜下进行抽滤,这样在抽滤时细小的析出相首先会堵塞滤膜孔径,之后的析出相损失将会减小,测定结果将会相应增大。

表1 电解液组成与电解制度

表2 不同电解液对含钒析出相的提取结果 %

表3 不同清洗收集方法测定含钒析出相的结果比较 %

表4 不同溶解方法测定钒含量的结果比较 %

为了验证上述4种方法对含钒析出相的适用性,将试样电解4次,分别采用上述清洗收集方法进行处理,将得到的电解提取物溶解后用ICP-AES进行测定,结果见表3。

由表3可见,离心法的测定结果最低,结合离心过程的试验现象分析,原因可能是由于一部分含钒析出相极其细小,小至几十纳米甚至几纳米,与水的比重差异不够悬殊,离心完成后仍有一部分析出相处于悬浮状态,没有紧密聚集到离心管底部,这样在用吸管排出液体的同时也损失了这一部分析出相,导致测定结果偏低,甚至低于抽滤法。

常规抽滤法符合试验预期,测定结果偏低。而改进抽滤法虽然取得了一定效果,但并不十分显著,而且改进抽滤法将需要付出加倍的电解时间和工作量,效率不高,不适用于日常测定。

综合比较,浸渍法测定结果最高,这是因为在电解和浸泡的过程中只有极少量析出相会脱落,大部分析出相都附着在试样上,直接被转移到烧杯中进行溶解,最大程度地保留了含钒析出相。因此浸渍法是最适用的方法。

3.3 溶解方法的选择

ICP-AES样品溶解时通常选择使用HCl和HNO3的混合酸,这2种酸的适用性最强,大多数样品都能得到满意的溶解效果,且其对仪器的影响也最小,因此本试验选择用20mL 逆王水(HCl:HNO3=1:3)对电解产物进行加热溶解,加入少量H2O2破坏难溶解的碳化物,但试验发现最终得到的溶液含有少量白色沉渣。

为了验证该白色沉渣是否影响钒的测定,再电解1份样品,采用15mL王水和4mLH2SO4加热的方法进行溶解,加入少量H2O2破坏难溶解的碳化物,最终得到澄清溶液。见表4。

由表4可见,逆王水溶解法和硫酸溶解法的测定结果基本一致,因此认为白色沉渣不影响钒含量的测定,但本试验所用的ICP-AES 同时要承担日常检测工作,硫酸溶解样品会增加样品的黏度,在仪器管路内较难冲洗干净,可能会影响其他样品的测定,因此不建议采用硫酸溶解法,逆王水溶解法更适用于含钒析出相的测定。

4.结语

低碳钢中含钒析出相十分微细,难以收集测定。试验结果表明,水电解液对含钒析出相的提取率明显高于非水电解液,因此水电解液更适用于含钒析出相的提取。清洗收集时,抽滤法、改进抽滤法和离心法的试验效果都不理想,只有浸渍法较为简便适用。测定前处理时,采用逆王水来溶解提取物,虽然最终溶液中含有少量白色沉渣,但与硫酸溶解法的对比试验表明,该白色沉渣并不影响 ICP-AES 对钒含量的测定,另外,逆王水比硫酸对仪器的不利影响更小,因此选择采用逆王水溶解法。按照以上方法可以最大限度地减少含钒析出相的损失,从而得到较为准确的测定结果。