三菱M70A系统在车铣复合加工中心上的应用

2018-10-10大连大森数控技术发展中心有限公司辽宁116023李洪波冯明霞李怡萱

■ 大连大森数控技术发展中心有限公司 (辽宁 116023) 李洪波 冯明霞 李怡萱

扫码了解更多

1. 实现方法分析

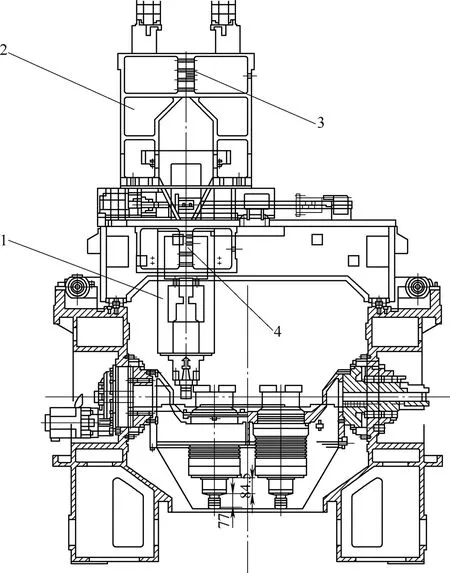

(1)机床的配置和功能要求。该机床是根据客户实际需求,结合通用复合机床的控制原理,以侧重于汽车零部件加工为主进行设计。机床采用动柱式龙门结构,其中,X1、X2轴采用同期控制,Y轴单独控制,Z1、Z2轴采用同期控制,B轴采用摇篮式摆动轴,B轴上装有A、C两个旋转轴,刀库采用PLC轴控制,主轴采用伺服主轴,NC轴和主轴共计10个轴。机床结构如图1所示。

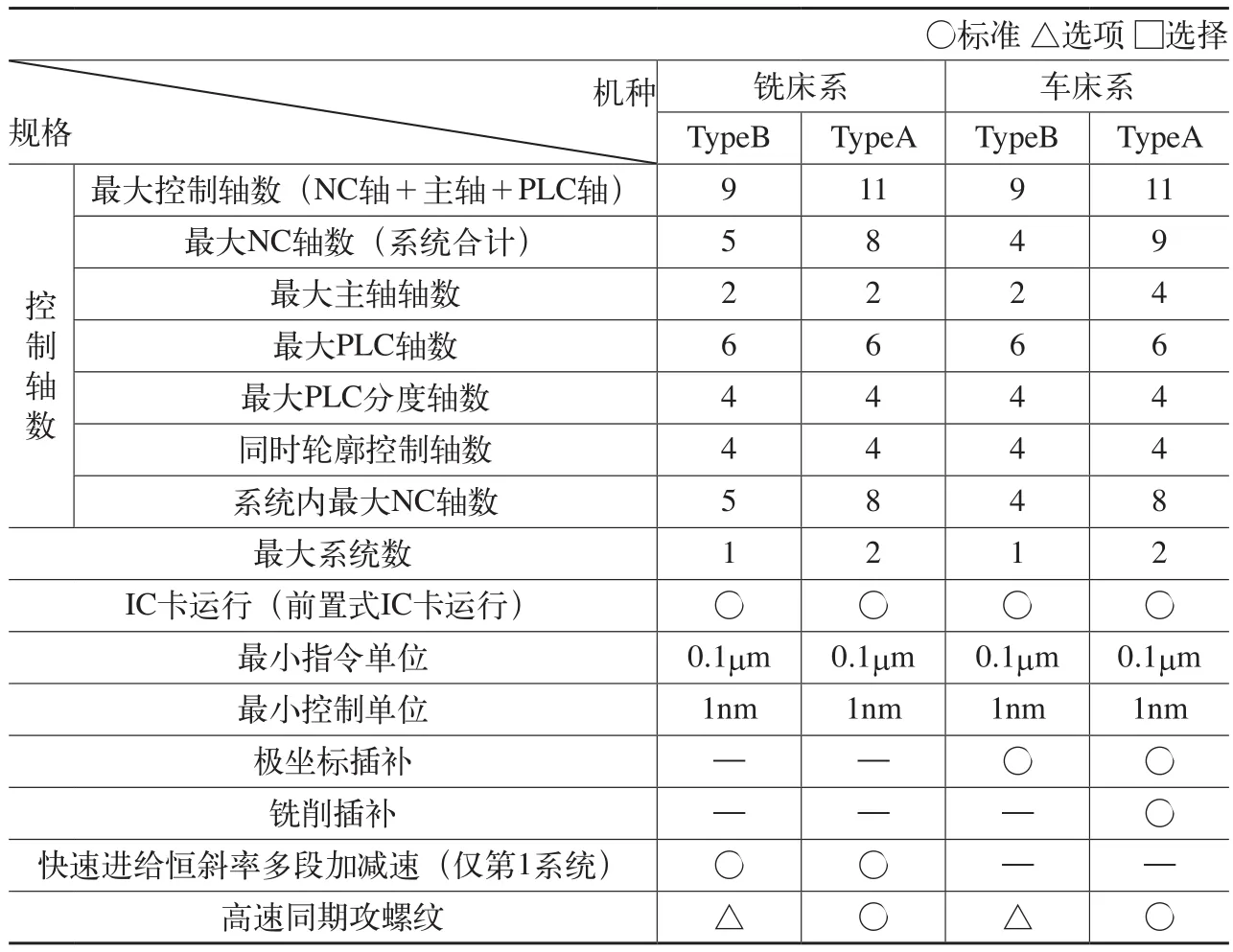

(2)数控系统选型。根据机床的配置要求,参照三菱M70A的系统规格表(见表1),M70A的铣床版本,最多可以控制8个NC轴、6个PLC轴和2个主轴,总控制轴数最多11个,符合该机床的控制要求。

根据机械设计人员提供的机床各轴工作特性和转矩要求,选择配置如表2所示。

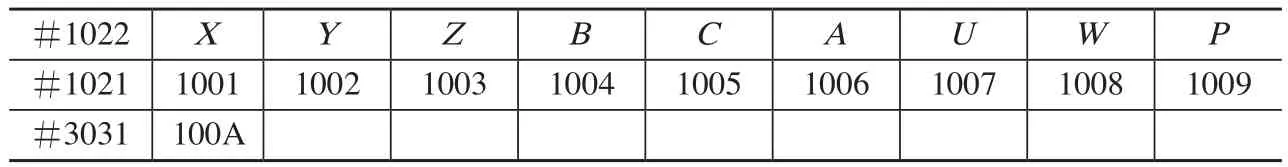

各轴电动机分配如表3所示。

2. 技术难点分析

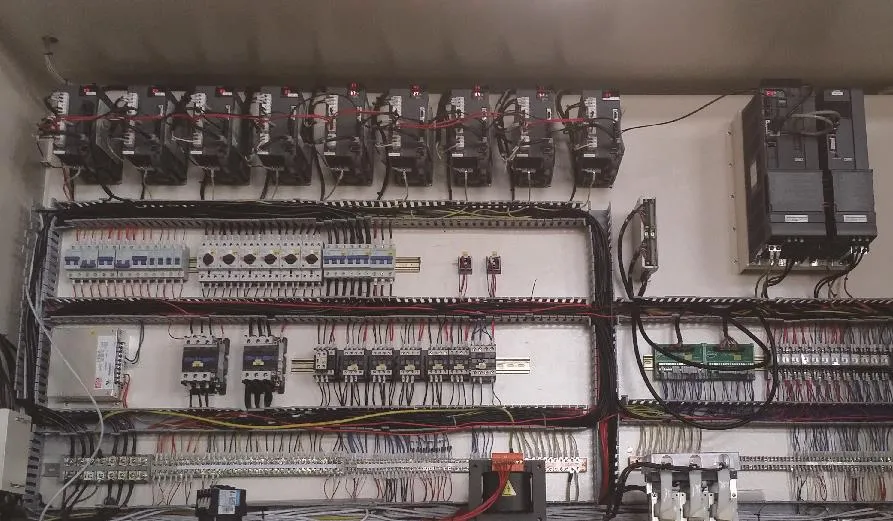

(1)系统总控制轴数为10轴。根据机床的整体设计要求,总控制轴数必须达到10轴。其中,设计刀库时,原计划也要采用NC轴控制,但是限于M70A系统的NC控制轴数最多是8个,只能将刀库改为PLC轴控制,这样,机床一共有10个轴,其中有8个NC轴、1个PLC轴和1个主轴。伺服连接后,如图2所示。

图1 机床结构

根据系统轴名称的命名规则以及便于控制和识别的原则,将各轴命名及通道编号设置如表4所示。

其中,X和U作为一组同期控制轴,Z和W作为一组同期控制轴,P作为PLC轴。

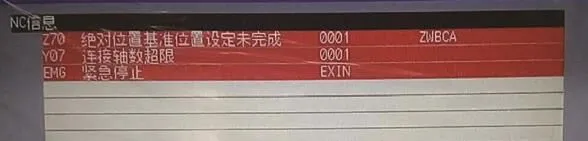

硬件连接和检查完毕后,开始通电调试。根据三菱标准参数表,设置好系统基本参数以及各轴参数后,系统上电,出现报警“Y07 连接轴数超限 0001”,如图3所示。

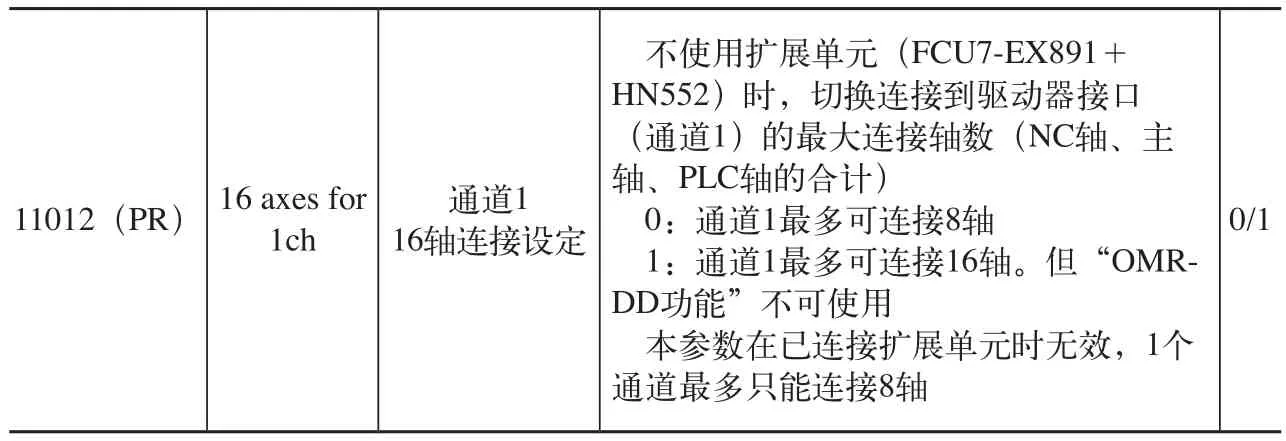

再次核对M70A的规格表,机床实际连接轴数均符合要求,没有超过限制轴数。因为PLC轴的控制方式有别于NC轴,于是去掉PLC轴,重新上电,还是出现相同报警;再去掉主轴,同时将#1039参数设为0,这时不再报警。经过进一步试验发现,无论去掉NC轴、PLC轴还是主轴,只要总的连接轴数为8个或以下,就不发生报警,据此判断,应为规格所限。连接手册中有一处说明,1个伺服通道最多只能连接8个轴,8个轴以上时,可以增加扩展单元(FCU7-EX891+HN552),扩展一个光缆接口。但是,增加的硬件订货周期较长,又增加额外成本。后来,查询到#11012参数,可以设定通道1的最多连接轴数,将其设定为1时,最多可连接16轴,但“OMR-DD”功能(与高速刚性攻螺纹有关)不可使用,因为MDS-D-SVJ3系列伺服本身不能使用“OMR-DD”功能,可以忽略此条件,报警问题得到解决。如表5所示。

表1 M70A系统规格

表 2

表 3

表 4

图2 伺服连接图

图3 “连接轴数超限”报警

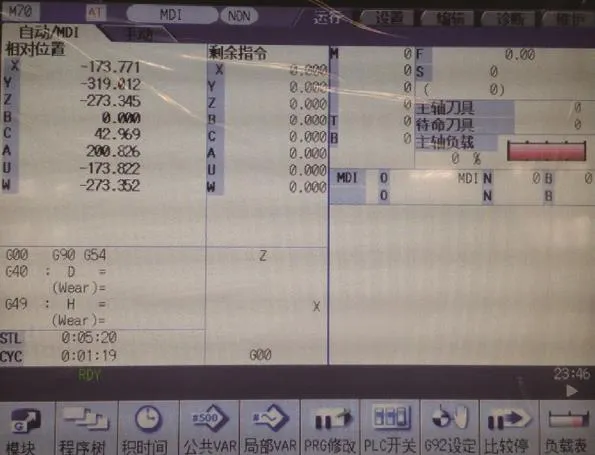

连接正常后,屏幕坐标显示如图4所示(注:PLC轴在坐标画面不显示)。

(2)PLC轴控制刀库。前面提到,机床设计方案中,刀库采用伺服控制,但是限于M70A的NC轴数限制,只能改为PLC轴控制。刀库结构和控制原理是特殊设计的,与传统的斗笠式刀库和刀臂式刀库都不一样,因此,刀库动作流程和控制方式也与传统的刀库不同,宏程序的编写也要按动作流程重新设计。刀库样式如图5所示。

刀库共有30个刀套,采用固定刀套的方式,控制原理类似于钻攻机的夹臂式刀库。根据刀库动作流程,先编写换刀宏程序如下:

%

#199=#4003

#198=#4006

IF[#1016EQ1]GOTO100

M5

M34

G21G91G40

N20G30P2Y0Z0M19

IF[#1200EQ1]GOTO40

GOTO20

N40G30P3X0

M10

表 5

图4 坐标显示画面

图5 刀库样式

G30P3Z0

M54

G30P2Z0

M11

G30P2X0

M5

M35

N100#1100=1

G#199G#198

M99

%

对于换刀流程中的气动装置,刀库门开关等控制,都是用M代码编写,不存在难点,主要在于M54选刀指令,PLC中与刀库相关的旋转和计数等指令和功能,都要改为PLC轴的方式进行控制,这种控制方式的优点是,可以快速和精准地到达预定刀套位置,从而提高换刀速度。

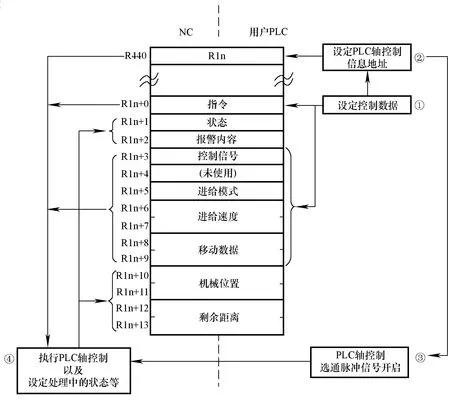

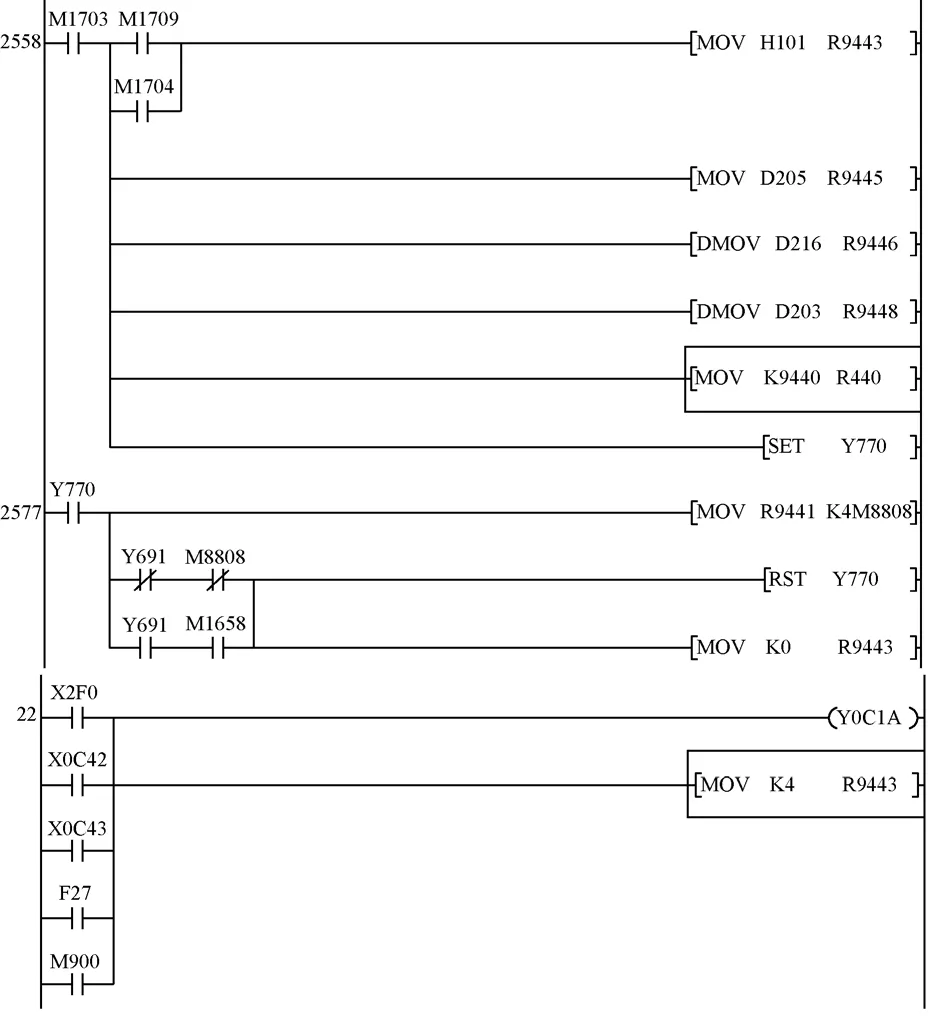

根据《M700系列PLC编程说明书》中的PLC轴控制说明,如图6所示,编写PLC轴的控制旋转部分。

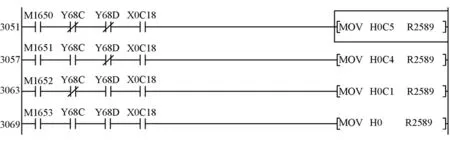

编写的PLC内容如图7所示。

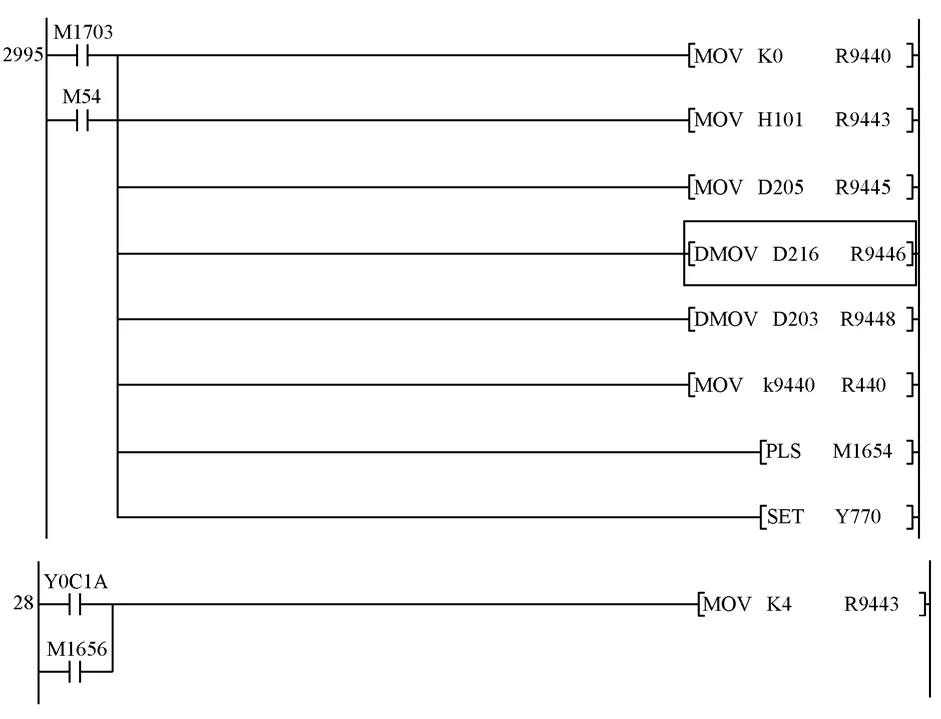

调试PLC时,遇到一个问题,无论通过宏程序变量,还是通过PLC中寄存器的方式,每次将移动数据传送到R9448寄存器时,PLC轴都可以移动,但是,再次传送移动数据到R9448寄存器,执行下一步移动时,PLC轴却不动作。监控PLC轴状态时,发现R9441的bit2(轴移动中信号),一直在接通。检查PLC控制逻辑并与《M700系列PLC编程说明书》中的示例进行对比,没有发现异常。后来,在说明书中没有相关说明的情况下,我们尝试在PLC轴控制时,对“移动结束” 状态进行主动复位,问题解决。修改好的PLC内容如图8所示。

刀库中有30个刀套,每个刀套间隔12°,将旋转角度经计算后,由D203传送到寄存器R9446,实现刀套的精确定位。

(3)二组同期轴控制。为了保证机床的机械刚性和稳定性,机床设计为二组同期轴控制,即X轴和U轴同期,Z轴和W轴同期。

图6 PLC轴第1轴中的PLC轴控制流程

图 7

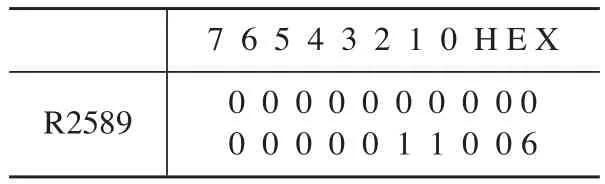

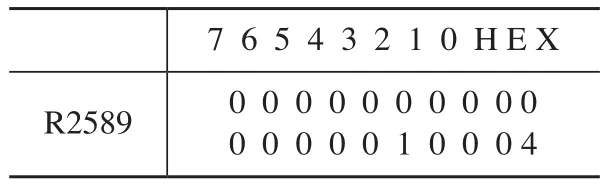

参照《M700系列PLC编程说明书》中的说明,考虑到是4个轴参与同期,而寄存器R2589又无法分别指定,于是尝试将二组同期轴数据同时指定,实际上该方法完全可行。

指定方法:通过第1系统R2589寄存器,第2系统R2789寄存器指定同期控制。通过操作与R2589/R2789寄存器对应的各轴的位,切换同期控制的ON/OFF、NC在所有轴就位时进行动作的切换。

同期运转方式的指定:通过基本规格参数的slavno,打开与主动轴、从动轴相关的轴对应的两位。例如同期运转第2轴(主动轴),第3轴(从动轴)时,如表6所示。

单独运转方式的指定:使用主动轴指令打开欲使其运转的任意一轴相对应的位。例如仅移动第3轴(从动轴)时,如表7所示。

实际编写的PLC内容如图9所示。

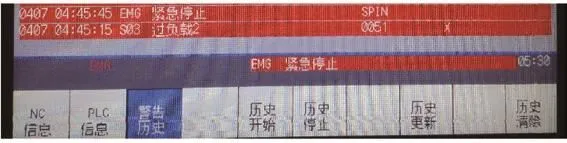

同期轴动作正常后,又出现新的问题,也就是X轴移动速度不能太快。机床的设计快移速度是48m/min,结果,实际移动速度达到8m/min左右时,负载电流就会升高到300A以上,同时出现“过负载2”报警,如图10所示。再测试Z轴,也存在相同的报警问题。

考虑到同期轴可能存在的机械方面的同期误差,我们建议机械装配人员对机械同期性进行检测,未发现问题。而且,Z轴中的两个同期轴跨度只有400mm左右,因机械不同期而产生过负载的可能性很小。于是,我们脱开X轴两个同期控制电动机,用手转动丝杠,负载很轻。再上紧一个电动机,另一个电动机继续脱开,也就是用一个电动机带动双立柱运动,没有发生报警。试验中,只要2个电动机同时上紧,就会出现报警,因此,可以排除机械卡住、电动机功率选小等原因。另外,一个奇怪的现象是,只有执行G00指令时才出现报警,而用RAPID方式移动,相同的快移速度,却不产生报警。

图 8

表 6

表 7

图 9

于是,重点检查系统参数。首先核对伺服参数,没有问题;然后是加减速时间常数,加大和减小设定值,均无效果。接下来,对系统参数逐一核对,当检查到#2068参数时,发现异常,其中,X、Y、Z、B四个轴的设定值是50,而C、A、U、W的设定值是0,该参数是“G00前馈增益”,于是,将X、Y、Z、B的值改为0,再次试验,负载电流处于正常范围,并且没有报警,将快移速度提高到48m/min,也没有报警,问题解决。分析原因,应该是系统通电调试时,导入系统的是一套四轴加工中心的参数,并在此基础上,进行的10个轴的参数扩充和完善。原来的四个轴的#2068参数有设定值,而后扩展的几个轴的#2068参数都是默认值0,使得每组同期控制轴中的二个轴的“G00前馈增益”不一致,导致“过负载2”报警的发生。

3. 机床应用领域

图10 “过负载2”报警

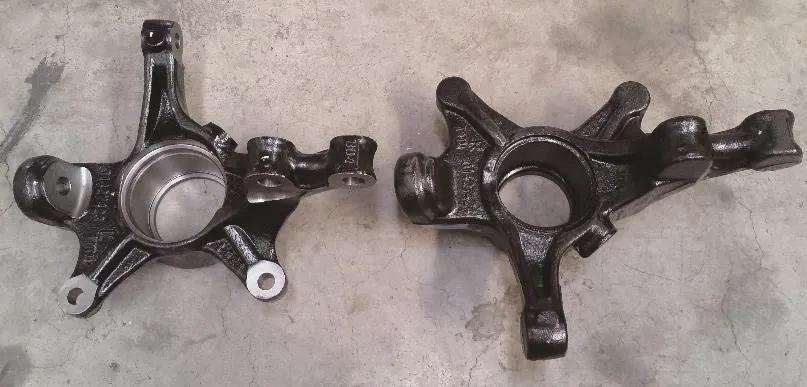

该机床X轴和Z轴均采用同期控制,提高了机床刚性和稳定性,采用摇篮式B轴,上面加装2个旋转型A、C轴,可实现5轴类多零件加工。同时配备PLC轴刀库,换刀和选刀速度快,适合高效率加工。目前,该机床已应用于汽车等行业的零部件高效高精加工。机床主要结构及典型加工件如图11、图12所示。

图11 摇篮式摆动轴和双转台结构

图12 加工的典型汽车零部件

4. 结语

车铣复合加工中心,以其紧凑、高效及高精度的复合加工方式,受到加工行业的欢迎。随着我国制造业水平的快速发展,以及对加工制造业越来越高的品质需求,车铣复合加工中心也一定会得到越来越广泛的普及和应用。