25Cr2Ni4MoV合金锻件断裂韧性试验影响因素的研究

2018-09-27田根起侍克献万海波王延峰

田根起, 侍克献, 万海波, 王延峰

(上海发电设备成套设计研究院有限责任公司,上海 201114)

随着航空、核电及石油工程的高速发展,与工程安全密切相关的新材料断裂力学测试技术数十年来受到广泛关注[1]。在压力容器等关键部件的安全评价中,对含缺陷结构的塑性材料屈服、裂纹的启裂、稳定扩展、失稳扩展直至断裂进行过程分析时,断裂特征参量J积分被广泛应用,而作为断裂韧性的特征值J1C和J-R阻力曲线也伴随弹塑性力学的发展被深入研究[2]。

目前,世界上很多国家都编制了相应的试验标准来指导规范断裂力学试验,主要包括GB/T 21143—2014 《金属材料 准静态断裂韧性的统一试验方法》、ASTM E1820—2016 《断裂韧性标准测试方法》、ISO 12135—2002 《金属材料 准静态断裂韧性统一试验方法》和BS:7448-1∶1991、BS:7448-2∶1997 《断裂韧性测试方法》。国家标准化委员会将GB/T 2038—1991和GB/T 2359—1994合并修订,形成统一的准静态断裂韧性测试标准GB/T 21143—2007。之后,钢铁研究总院和西南交通大学等组织对其进行修订,形成现行的GB/T 21143—2014。相比之下,美国ASTM 协会几乎每年都会对ASTM E1820进行修订。2种标准在试样规格和尺寸、试验条件控制、有效数据判定、钝化线方程、J-R阻力曲线等方面都有明显的差异[3]。

断裂韧性测试主要包括单试样法和多试样法。多试样法直接测量多个试样的裂纹扩展长度,裂纹长度测量精度相对较高,但浪费大量试料且试验结果较为离散。单试样法通常采用柔度法或电位法,对单个试样进行逐级加载、卸载,测量每级加卸载对应的裂纹长度和扩展阻力。断裂韧性试验通常采用紧凑拉伸(CT)试样和3点弯曲试样,台阶型CT试样广泛应用于室温和高温条件下的断裂力学测试,发展相对比较成熟[4]。因此,笔者采用单试样法对台阶型CT试样开展试验,研究不同裂纹长度、试样尺寸、试验参数及试验标准对断裂韧性试验结果的影响,为工程实践提供数据和技术支持。

1 试验材料与方法

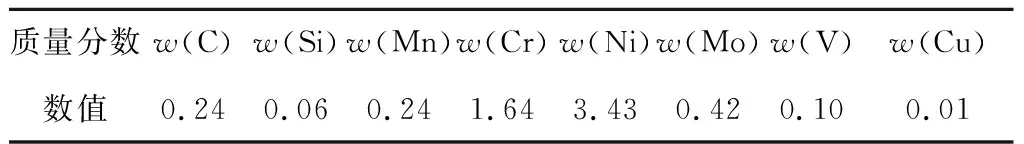

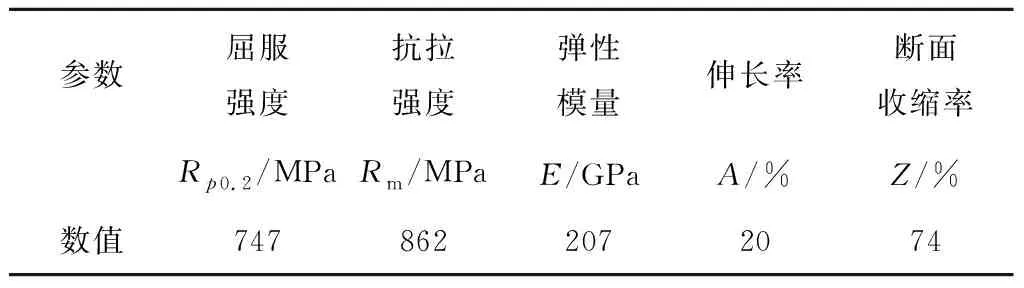

试验材料为CAP1400常规岛发电机转子锻件,材料牌号为25Cr2Ni4MoV,该材料具有较高的强度和韧性。其具体化学成分见表1,常规力学性能参数见表2。

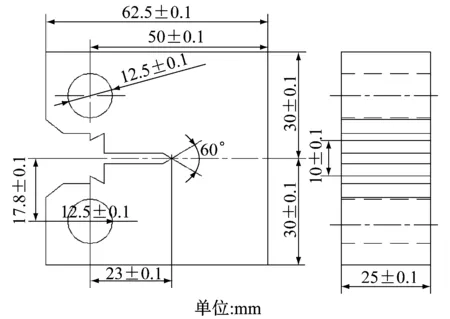

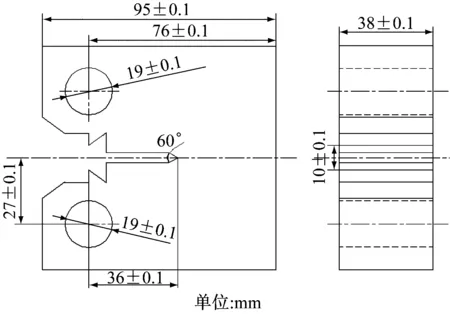

试验设备为INSTRON 8802-25T电液伺服低周疲劳试验机,COD型号为2670-132,标距10 mm、行程4 mm。CT试样沿发电机转轴芯棒轴向取样,裂纹扩展方向与轴向平行。选择CT25(25 mm厚)和CT38 (38 mm厚)2种规格的试样进行试验,具体试样尺寸见图1。

表1 25Cr2Ni4MoV主要化学成分

表2 25Cr2Ni4MoV常规力学性能参数

(a) CT25台阶型试样

(b) CT38 台阶型试样

参照ASTM E1820—2016中单试样柔度法进行试验,首先检查并测量试样尺寸,包括试样宽度W、厚度B和初始裂纹长度a0。根据试验标准要求预制疲劳裂纹,初始裂纹长度比a0/W=0.45~0.70。预制疲劳裂纹完成后开具侧槽,侧槽厚度B-BN=0.80B,侧槽角度为90°,根部倒角半径为0.2 mm。

试验前,在弹性范围内对试样进行预加载,并对初始裂纹长度进行检查。采用位移控制模式,逐步对试样进行加载、卸载再加载,直至试验结束。计算机软件记录载荷和加载线位移等数据。根据试验标准推荐的公式计算每次加载、卸载对应的裂纹扩展长度Δai和裂纹扩展阻力Ji,作出J-R阻力曲线,并计算断裂韧性的特征值J1C[5-6]。

试验结束后将试样放入热处理炉中,在300 ℃下保温约30 min后进行着色处理,取出试样经2次疲劳试验后将试样拉断。在体视显微镜下观察并测量裂纹,计算初始裂纹长度和裂纹扩展长度,并进行裂纹平直性判定。

2 试验结果与分析

2.1 初始裂纹长度的影响

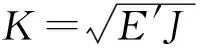

试验标准中规定初始裂纹长度比应满足a0/W=0.45~0.70,为研究标准范围内初始裂纹长度比对试验结果的影响,选用a0/W为0.51、0.54、0.57、0.60和0.66这5种初始裂纹长度比的试样进行试验,并分别运用GB/T 21143—2014和ASTM E1820—2016进行数据处理,试验结果如图2所示。

图2 初始裂纹长度比与J1C和试验最大载荷P的关系

从图2可以看出,随着初始裂纹长度比的增加,试验得到的J1C逐渐减小。这主要是由于初始裂纹长度比增加,韧带长度减小,裂纹尖端约束降低。

GB/T 21143—2014中规定试验机标称测量能力应不小于F标称。可以发现随着初始裂纹长度比的增加,试验过程中的最大载荷逐渐降低,且最大载荷处于F标称的75%左右,说明GB/T 21143—2014在试验机载荷能力方面留有较大的富裕度,同时也可通过增加初始裂纹长度来扩大试验机的能力范围。

(1)

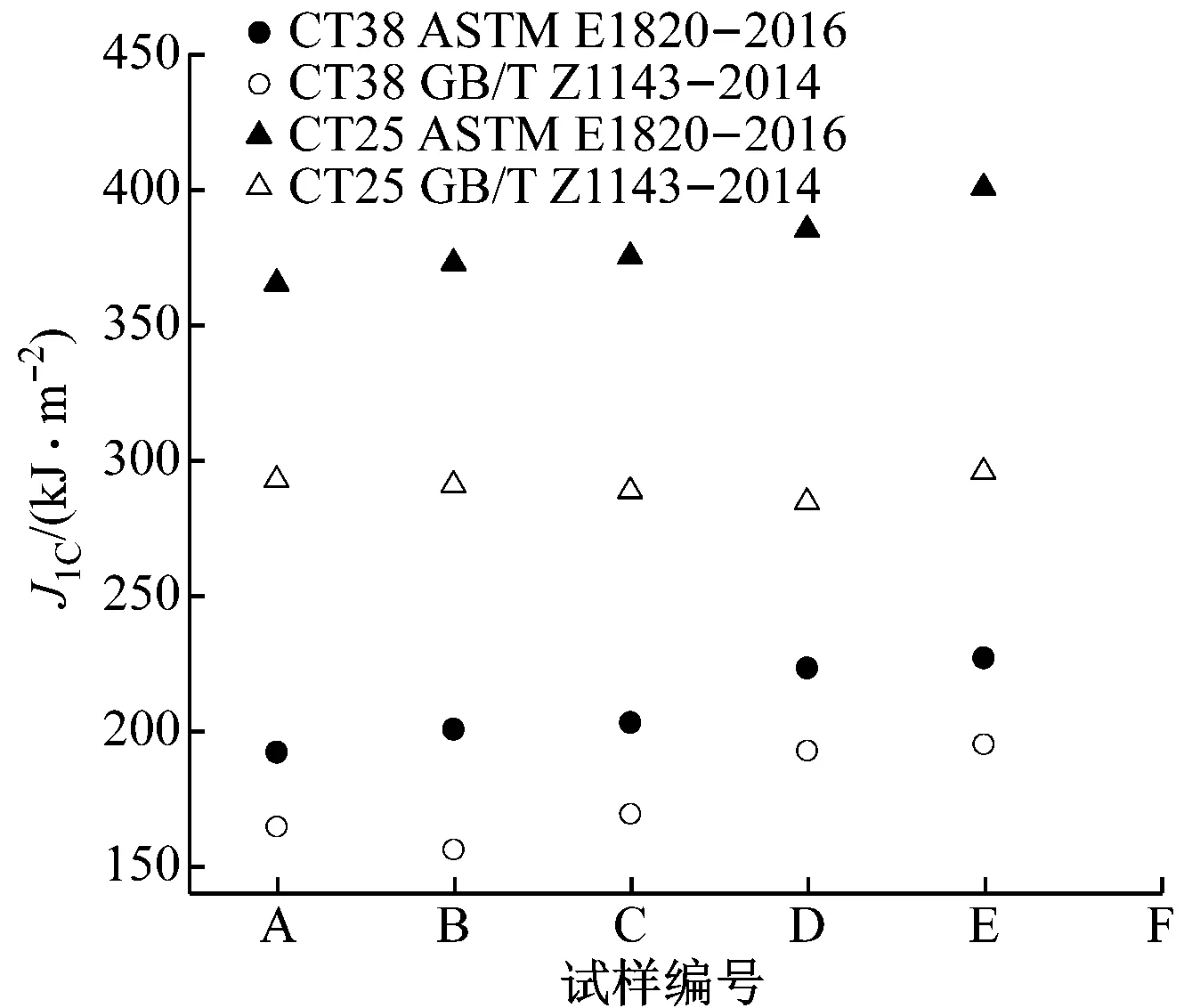

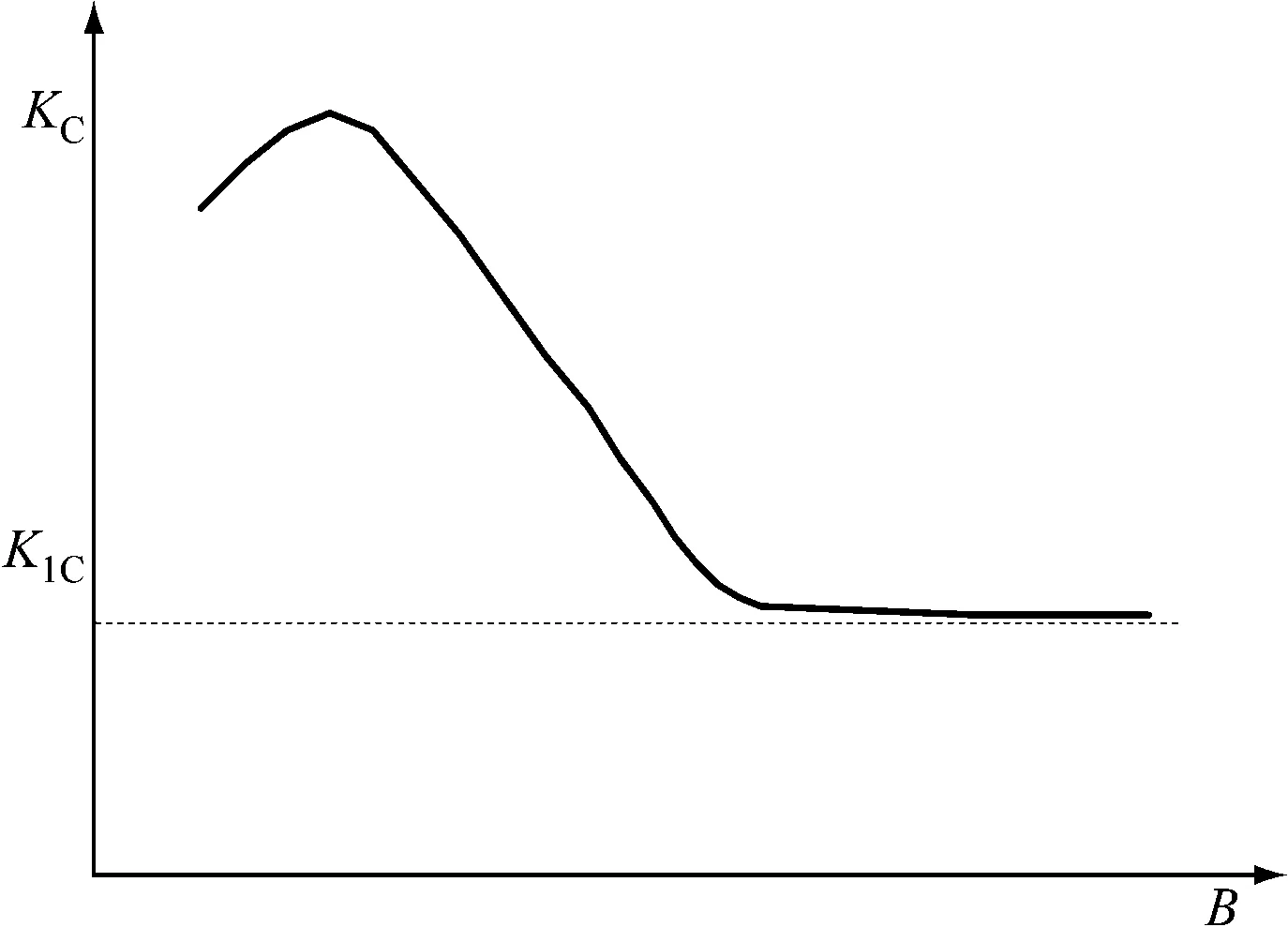

2.2 试样尺寸的影响

试验标准中对CT试样的尺寸比例进行了规定,要求1≤W/B≤4(推荐W/B=2),并要求用W-a0、a0和B对试验结果进行有效性判定。为研究试样厚度对试验结果的影响,各选择5个CT25和CT38试样进行试验,结果如图3所示。

图3 不同厚度试样断裂韧性试验结果

图4 试样KC与试样厚度的关系

2.3 试验参数的影响

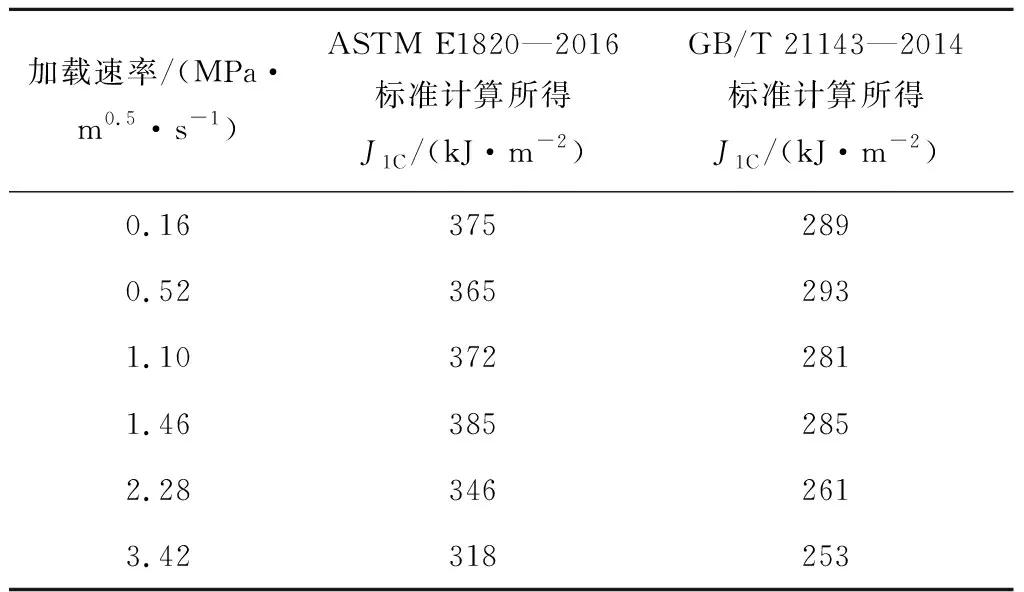

2.3.1 加载速率

在常规力学性能试验中,加载速率对试验结果有比较显著的影响。断裂韧性试验标准中均给出了一定的加载速率范围。GB/T 21143—2014中要求应力强度因子的加载速率应该在0.2~3 MPa·m0.5·s-1;ASTM E1820—2016中要求在0.3~3 min内加载到预制裂纹的最大限定值。为了分析加载速率对试验结果的影响,选用不同加载速率进行试验,结果见表3。由表3可知,加载速率在0.1~1.5 MPa·m0.5·s-1内时,加载速率对试验结果影响不大;当加载速率大于2 MPa·m0.5·s-1时,随着加载速率的增大,测得的断裂韧性值减小。

2.3.2 保载时间

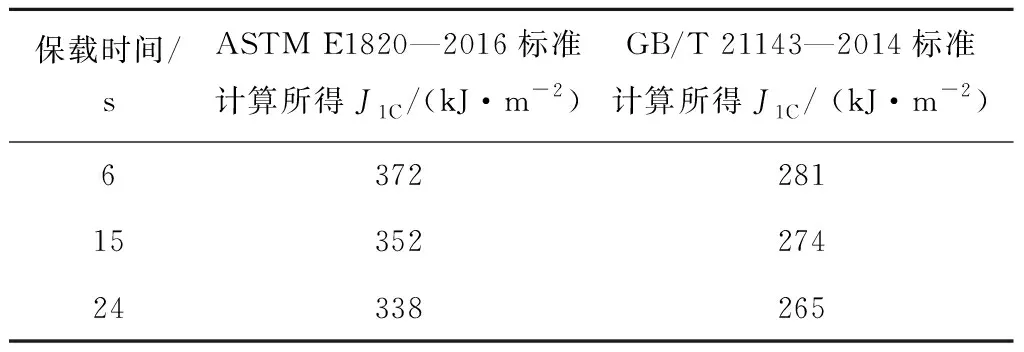

多数金属材料在加载过程中会产生应力松弛。为避免在卸载过程中产生非线性曲线,需要在卸载前进行保载。笔者对比了保载6 s、15 s和24 s 3种试验条件的影响,结果见表4。由表4可知,随着保载时间的延长,断裂韧性值减小,这是由于保载时间长,应力松弛较为明显,载荷降低导致计算得到的阻力曲线降低。

表3 不同加载速率下的断裂韧性

表4 不同保载时间下的断裂韧性

2.4 数据处理方法的影响

在断裂韧性试验中,数据处理方法对试验结果的影响较大[8]。Link[9]在利用卸载柔度法计算裂纹长度时,发现利用卸载段数据计算得到的裂纹长度偏小,获得较大的条件断裂韧性JQ;利用再加载段数据计算得到的裂纹长度偏大,获得的JQ偏小;对比4个试验室处理相同原始试验数据得到的结果,发现最大差异达到20%,说明数据处理方法对试验结果的影响较大。

图2、图3和表3、表4对比了不同试验标准得到的断裂韧性试验结果,采用GB/T 21143—2014标准处理得到的试验结果均比采用ASTME 1820—2016标准得到的结果要小,最小的差异也已达到20%。分析认为这主要是由于2种试验标准在数据处理方法上存在较大差异,包括有效数据的选择和判定、钝化线斜率、拟合曲线方程等(见表5),其中钝化线斜率的不同对J1C影响最为显著。ASTM E1820—2016标准所采用的钝化线针对的是理想的弹塑性材料,GB/T 21143—2014标准采用的钝化线则针对的是真应力应变关系满足幂次定律的材料[10]。从表5可以看到,GB/T 21143—2014标准选择的钝化线斜率较大,因而0.2 mm偏置线与J-R曲线交点a0.2较小,从而导致得到的试验结果偏小。

表5 GB/T 21143—2014和ASTM E1820—2016数据处理对比

注:1) Δamax和Δalimit表示裂纹扩展极限; 2)Jmax代表J-R材料特性的极限值;3)J0.2BL代表裂纹稳定扩展为0.2 mm钝化偏置线时对应的非尺寸敏感断裂抗力J值。

3 结 论

(1)随着初始裂纹长度的增加,得到的断裂韧性值减小,试验中加载所需要的最大载荷也逐渐降低。

(2)CT25试样得到的试验数据高于CT38试样;在一定范围内,随着试样厚度的增加,测得的断裂韧性值减小。

(3)当加载速率较小时(<1.5 MPa·m0.5·s-1),加载速率变化对试验结果影响不大;当加载速率继续增大时,测得的断裂韧性值减小;随着保载时间的延长,测得的断裂韧性值减小。

(4)GB/T 21143—2014标准和ASTM E1820—2016标准在钝化线斜率、有效数据判定和拟合曲线方程等方面对数据处理结果的影响较大,且前者得到的试验结果比后者要小。