过渡金属氧化物(MnOx-CeO2)改性铜基催化剂的低温SCR脱硝性能研究

2018-09-27孙佳兴张志越支静涛杨宏旻

孙佳兴, 张志越, 支静涛, 刘 浩, 杨宏旻

(1.南京师范大学 能源与机械工程学院,南京 210042;2.江苏省能源系统过程转化与减排技术工程实验室,南京 210042;3.江苏省节能工程设计研究院有限公司,南京 210007)

目前,烟气脱硝主要采用选择性催化还原(SCR)法,广泛应用的催化剂主要为V2O5-WO3/TiO2[1-2],其中V2O5是主活性组分,少量WO3助剂的添加可以提高催化剂的活性和热稳定性。由于该类型催化剂工作温度范围窄,仅为300~400 ℃,因此,传统SCR脱硝装置一般位于空气预热器和除尘设备之前,虽然这一温度区间内可获得较好的脱硝效果,但由于SCR反应器置于除尘设备前的高尘烟气中,长期运行会造成催化剂磨损、腐蚀及中毒等问题[3]。研究和开发可在除尘设备之后进行脱硝的低温SCR催化剂(<200 ℃),既可减少飞灰对催化剂的毒害作用,避免催化剂中毒失活,又可简化现有系统的布置,降低SCR投资和运行成本,目前已成为烟气脱硝技术的重点发展方向。因此,针对低温SCR催化剂进行深入研究,对开发我国拥有自主知识产权的烟气脱硝技术具有重要意义。

目前,国内外学者已进行了大量关于低温SCR催化剂的实验研究,商业SCR在我国现有的工况条件下,活性温度窗口比较窄,SO2中毒、高浓度粉尘冲蚀、催化剂烧结和催化活性下降可导致NOx脱除效率降低。Koebel等[4]在研究低温SCR的反应途径时发现,对于V2O5-WO3/TiO2催化剂,低温下NH3更易与烟气中的NO2反应。当提高NO2/NOx质量分数之比时,NOx的脱除性能明显提高,反应温度在140~200 ℃内,随着温度升高,NOx脱除率明显提高,当NO与NO2含量相当时,200 ℃时NOx脱除率为90%左右。Kang等[5]采用两阶段催化体系,先用Pt/Al2O3将NO催化氧化为NO2,然后在Cu/Al2O3催化剂上用NH3选择性催化还原NOx,在150 ℃时NOx脱除率达到90%。两阶段催化反应过程验证了Koebel等的结论,为低温SCR催化剂的开发提供了一个新思路。Long等[6-7]在研究CeO2对SCR催化剂活性促进作用时发现,CeO2能促进NO氧化为NO2,从而提高了其反应活性。此外经过Ce掺杂之后的催化剂具有更大的比表面积,催化剂结晶有所改善,表面酸性也有所提高[8]。Qi等[9]在MnOx中加入CeOx,改变了Mn的价态,结果表明CeOx的加入可强化NO向NO2转化,提高了催化剂的氧化还原性能,从而有利于SCR反应的进行。Mn-CeO2复合氧化物的这一性能源于可实现晶格氧吸附-脱附可逆循环。Qi等认为Mn-CeO2催化的低温SCR脱硝反应过程是NH3先吸附在催化剂上,然后再与NOx在催化剂表面反应。刘清雅等[10]指出SCR活性还取决于NH3在催化剂表面的吸附量和阶段氧化程度。催化剂应能吸附足够的NH3,这与其结构特征和表面的酸碱性有关;吸附的NH3要能被活化脱氢且程度不宜太高,这与其表面氧化还原性有关。可见高效的催化剂不仅要拥有较高的氧化性能,还必须拥有较大的比表面积和优良的孔隙结构特征。

目前,利用MnOx和CeO2改性铜基催化剂并获得优化的催化剂成分配比研究在国内鲜有报道。因此,笔者采用溶胶凝胶法制备了不同配比的CuO-MnOx-CeO2/γ-Al2O3催化剂颗粒,利用比表面积测试仪(BET)、X射线衍射(XRD)和扫描电镜(SEM)对其进行表征。采用所制得的催化剂在固定床反应器中进行了低温SCR脱硝实验,研究了锰铈掺杂量以及烟气组分对脱硝性能的影响,得到具有较好脱硝性能的优化配比,提出了可能的反应机理。

1 实验

1.1 催化吸附材料的制备

本实验采用溶胶凝胶法制备CuO-MnOx-CeO2/γ-Al2O3催化剂颗粒。将异丙醇铝置于研钵中研磨成粉末状,加入到85 ℃的去离子水中,利用磁力搅拌机搅拌1 h并控制温度在85 ℃。之后向其中加入硝酸,控制酸铝比(物质的量之比)为0.1[10]。回流老化搅拌8 h后,形成稳定的澄清勃姆石溶胶,控制其浓度为1.5 mol/L。

利用水浴装置将溶胶温度稳定在85 ℃,根据催化剂载体上活性组分的负载量要求,搅拌同时加入硝酸铜、硝酸锰和硝酸铈。在烧杯中制备好氨水和液体石蜡的分层液(石蜡在上层,氨水在下层),其中氨水质量分数为10%,石蜡层的厚度为10 cm。将溶胶通过胶头滴管缓慢滴定到分层液中,可以观察到溶胶在石蜡层中凝聚成球状,缓缓穿过石蜡与氨水的分界面后,沉入氨水中老化。收集老化后的凝胶颗粒,洗涤后在40 ℃环境下干燥48 h,之后在管式炉中高温(550 ℃)煅烧4 h得到实验用催化剂。

1.2 实验系统

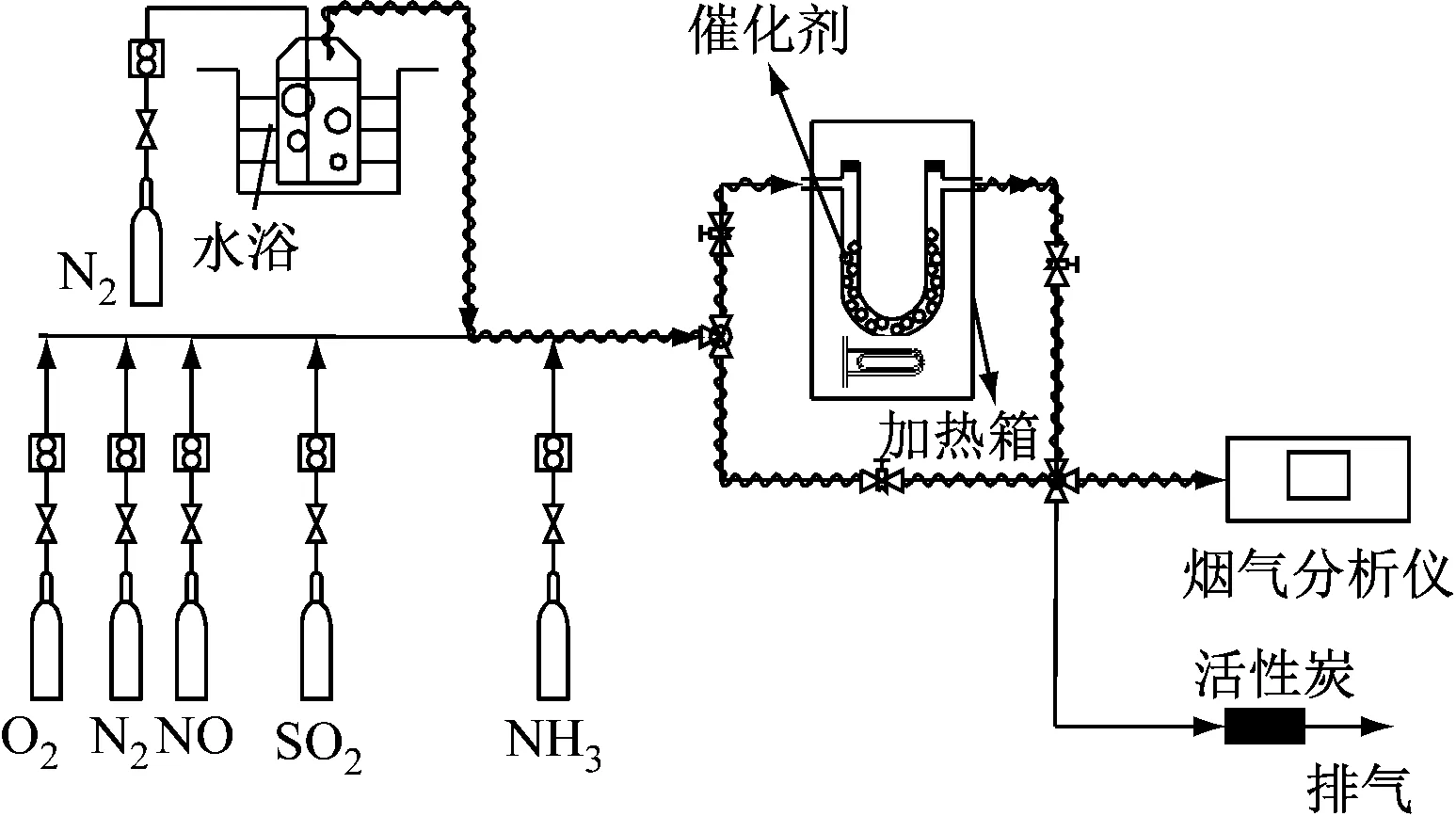

实验装置如图1所示,包括配气系统、脱硝反应系统、烟气分析系统以及尾气处理系统。实验用模拟气体均来自南京特种气体有限公司生产的钢瓶气,通过北京汇博隆有限公司生产的质量流量计MFC与烟气分析仪配合控制各烟气组分的浓度。模拟烟气中的水蒸气由氮气进入水蒸气发生器携带,通过水浴装置控制其温度,水分仪测定烟气中水蒸气的含量。采用石英材质的U形管作为脱硝反应器,置于加热箱中。同时与脱硝反应器并联设置一个旁路系统,用来测定模拟烟气中初始烟气组分含量。U形管内径为20 mm,催化剂布置于U形管底部,两侧用石英棉固定。加热箱根据实验工况要求调节温度。模拟烟气总体积流量为2.2 L/min,其中O2体积分数为6%,NH3和NOx的质量浓度为600 mg/m3,H2O和SO2的质量浓度根据实验工况要求改变。每次实验催化剂用量为3 g,实验时间为3 h,体积空速为24 000 h-1。采用德国RBR公司生产的ECOM烟气分析仪对不同烟气组分进行实时测量。实验中所有连接管路均采用特氟龙材质的管子和接头,并包裹加热带,温度设置为110 ℃,以防止水蒸气在管壁上冷凝影响实验数据,最后烟气经过活性炭吸附装置处理后排入大气。本实验中,催化剂的脱硝效率定义为:

(1)

式中:ρNOx(in)为模拟烟气通过催化剂之前的NOx质量浓度,通过与反应器并联的旁路测得,mg/m3;ρNOx(out)为模拟烟气经过催化剂后NOx的质量浓度,mg/m3。

图1 实验装置示意图

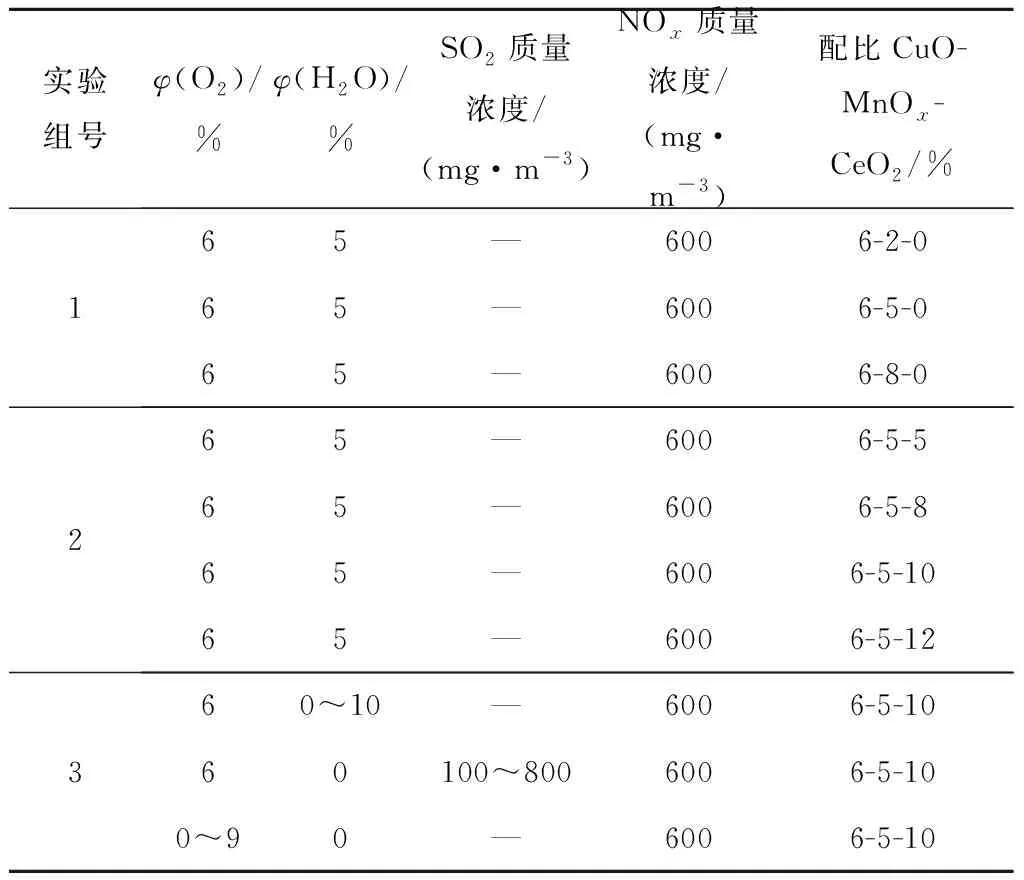

表1给出了实验工况参数。其中,实验组1中改变Mn在催化剂表面的负载量,考察Mn的负载量对催化剂脱硝性能的影响;实验组2中改变Ce的负载量,考察Ce的负载量对催化剂脱硝性能的影响;实验组3分别改变烟气中的H2O体积分数、SO2质量浓度和O2体积分数,来考察各烟气组分对催化剂脱硝性能的影响。

2 结果与讨论

2.1 孔隙结构参数

表2给出了不同负载量情况下催化剂BET表征结果。其中,6%CuO/γ-Al2O3(6%表示CuO质量分数)的催化剂颗粒比表面积和孔容最大,分别为203.8 m2/g和0.371 cm3/g。掺杂MnOx后,催化剂比表面积和孔容随着MnOx负载量的增加而减小,当MnOx负载量达到8%时,比表面积和孔容分别只有152.3 m2/g和0.289 cm3/g。这主要是因为活性组分进入载体微孔孔道内造成堵塞。同时,这也说明MnOx可能会在催化剂表面形成结晶,从而影响催化剂表面结构特征。当催化剂同时掺杂MnOx和CeO2时,其比表面积和孔容比仅掺杂MnOx时又有所增大。并且在CeO2负载量<10%范围内,比表面积和孔容随着CeO2负载量的增加而增大,说明CeO2在载体表面分散情况良好,并且促进了MnOx在载体表面的分散程度[11]。BET结果表明5%MnOx+10%CeO2负载量的催化剂表面结构特征最好。

表1 实验工况

表2 催化剂BET表征结果

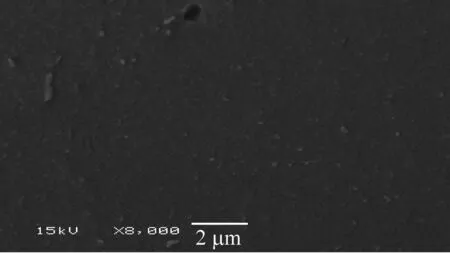

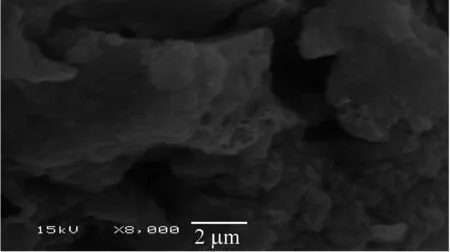

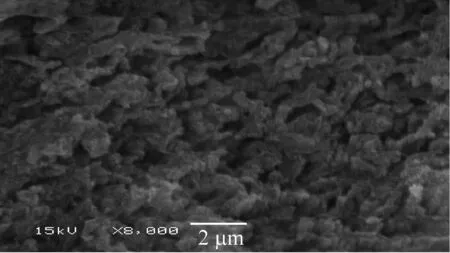

2.2 SEM结果分析

图2给出了溶胶凝胶法制备的催化剂颗粒SEM表征结果。图2(a)为6%CuO/γ-Al2O3催化剂颗粒在8 000倍放大倍数下的照片,其表面并没有出现晶体的团聚现象,说明CuO组分均匀分散在载体γ-Al2O3的表面。图2(b)为在6%CuO/γ-Al2O3表面负载5%MnOx后的催化剂颗粒的SEM图,可以观察到MnOx活性组分负载在载体表面,且有明显结块的晶体出现。说明MnOx在载体表面有结晶现象,这种结晶现象会堵塞载体原本的介孔通道,影响其表面结构特征,这与BET表征中负载MnOx后催化剂的比表面积减小的结果相一致。图2(c)为负载CeO2后6%CuO-5%MnOx-10%CeO2/γ-Al2O3催化剂颗粒的SEM图。与图2(b)相比图2(c)中催化剂表面结构得到了改善,并没有出现较大的活性组分结块现象,而是呈现一种疏松的结构。这说明在MnO2存在的情况下,CeO2的负载有利于优化催化剂的表面结构,也与BET结果相符。

(a) 6%CuO/γ-Al2O3

(b) 6%CuO-5%MnOx/γ-Al2O3

(c) 6%CuO-5%MnOx-10%CeO2/γ-Al2O3

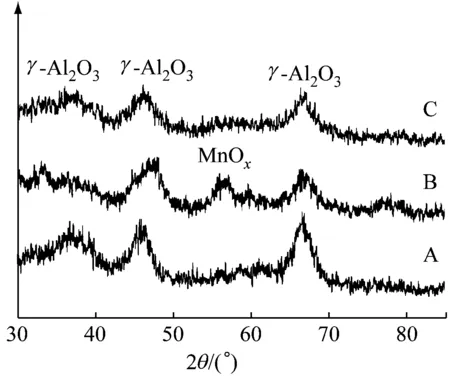

2.3 XRD表征结果

图3给出了不同配比的催化剂颗粒的XRD图谱。曲线A为6%CuO/γ-Al2O3催化剂颗粒的XRD图谱。其在37°、47°和67°处出现衍射峰,这是典型的γ-Al2O3衍射峰。另外,曲线A中没有出现CuO衍射峰,说明CuO在催化剂表面分散情况良好,并没有出现结晶团聚现象。曲线B和曲线C分别为6%CuO-5%MnOx/γ-Al2O3和6%CuO-5%MnOx-10%CeO2/γ-Al2O3催化剂颗粒的XRD图谱。可以看出,两者在37°、47°和67°处的衍射峰强度较曲线A均有所减弱,说明MnOx和CeO2的负载在一定程度上抑制了γ-Al2O3晶体的形成。另外,曲线B在57°处出现了一个新的衍射峰,用JADE软件分析其为MnOx的特征峰。这说明催化剂表面出现了MnOx结晶现象。与曲线B相比,曲线C在57°处的MnOx特征峰消失了。这进一步验证了CeO2的负载促进了MnOx在催化剂表面的分散,与BET和SEM表征结果一致。同时,曲线C没有检测到CeO2的特征峰,说明其在催化剂表面分散情况良好。所以,锰铈的负载不仅为催化剂表面提供了活性组分,且在一定程度上也抑制了Al2O3晶体的生成[12]。与此同时,也有可能会形成新的结晶,影响表面结构。因此,如何选择最佳的催化剂负载量,使活性组分带来的收益达到最大,又不至于过度影响载体原本良好的表面结构特征,需要通过实验来进行分析验证。

图3 催化剂样品的XRD图谱

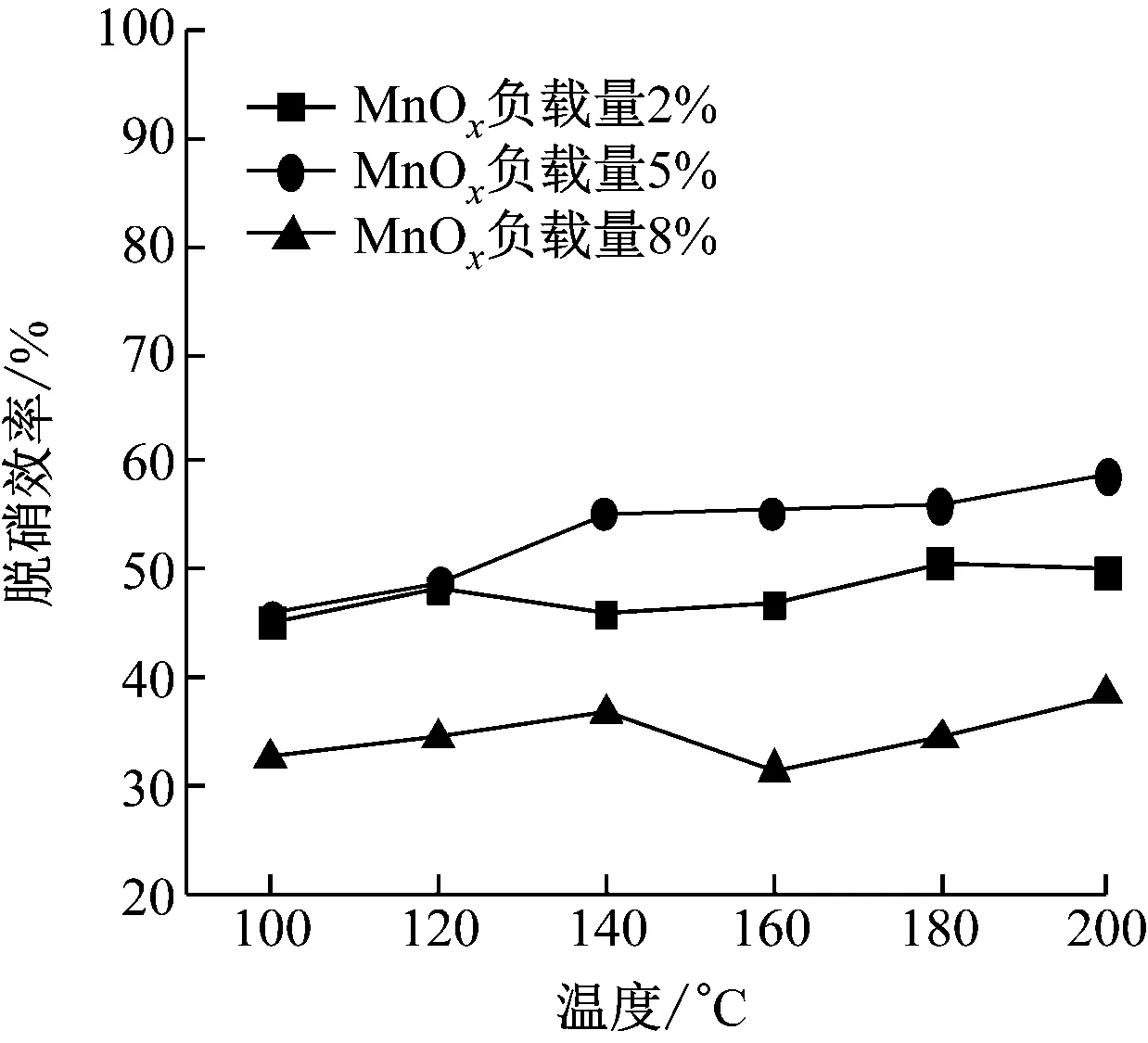

2.4 Mn、Ce掺杂对脱硝性能的影响

图4给出了MnOx改性铜基催化剂颗粒的脱硝曲线。实验温度为100~200 ℃,空速为24 000 h-1,烟气条件为N2+6%φ(O2)+5%φ(H2O)+600 mg/m3ρ(NO)+600 mg/m3ρ(NH3)。在6%CuO/γ-Al2O3表面分别负载2%、5%和8%的MnOx,并进行脱硝性能实验。从图4可以看出, 5%的MnOx负载量可以得到最高的脱硝效率,且脱硝效率随着温度的升高而升高,在200 ℃时脱硝效率达到59.8%;当MnOx负载量增加到8%时,催化剂脱硝效率出现了明显下降,脱硝效率最高仅有37%。MnOx改性的铜基催化剂颗粒具有一定的低温脱硝活性,这是因为MnOx负载在催化剂外孔和内孔表面,且拥有较高单层分散活性组分负载量。优良的孔结构特征和较高的活性组分负载量能促进NH3和NO在催化剂内、外孔表面的吸附,增强了NO向NO2转化及NH3与NO和NO2的还原反应。但当负载量过高时,MnOx在催化剂表面具有较高的结晶度,从而堵塞了催化剂孔道,导致比表面积迅速减小,因而8%MnOx负载量的催化剂颗粒的脱硝效率反而不如其他2个负载量下的催化剂颗粒。

图4 不同MnOx负载量下的脱硝效率

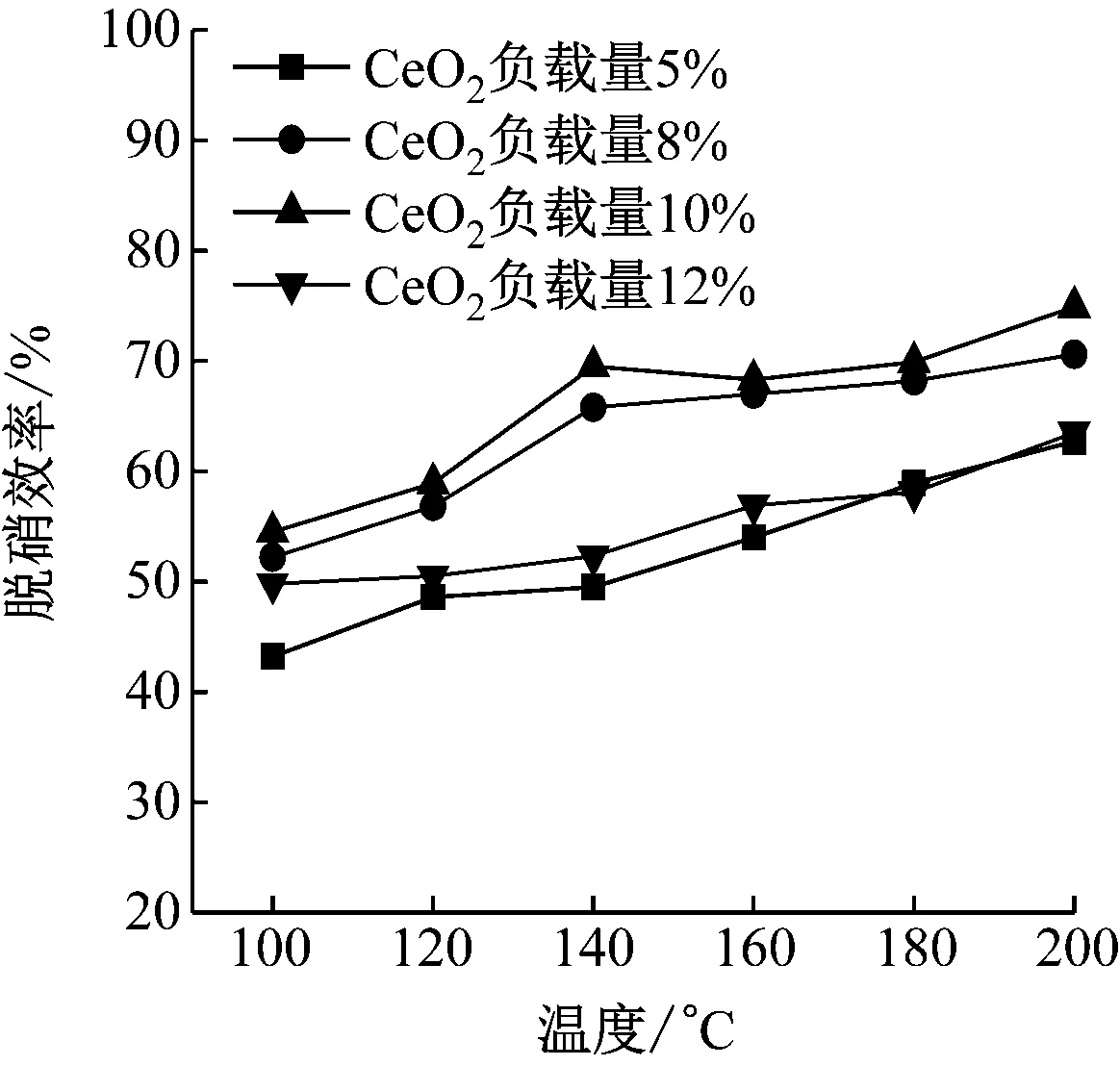

图5给出了活性组分CeO2的负载量对催化剂颗粒脱硝性能的影响。实验温度为100~200 ℃,空速设定为24 000 h-1,烟气条件为N2+6%φ(O2)+600 mg/m3ρ(NO)+600 mg/m3ρ(NH3)。在6%CuO-5%MnOx/γ-Al2O3表面分别负载5%、8%、10%和12%的CeO2并进行脱硝性能实验。从图5可以看出,在已经负载5%MnOx的催化剂中掺杂CeO2可以有效提高脱硝效率,且脱硝效率随着温度的升高逐渐升高。当CeO2的负载量在10%以内时,脱硝效率随负载量的增加而升高。10%CeO2负载量的催化剂颗粒脱硝效率最高可达74.9%。这是因为CeO2的负载促进了MnOx在载体表面的分散程度,优化了催化剂的整体表面结构。同时,CeO2的负载改变了Mn的价态,可强化NO向NO2转化,提高了催化剂的催化还原性能,从而有利于SCR反应进行。当CeO2的负载量增加到12%时,脱硝效率反而出现下降,仅仅略高于5%CeO2负载量的催化剂颗粒。这可能是因为过高的CeO2负载量导致CeO2的结晶度变高,堵塞孔道,比表面积减小,在反应中存在H2O和SO2时,由于SO2和H2O与反应物竞争吸附,使催化剂的脱硝活性明显降低。因此,催化剂的最优配方应为6%CuO-5%MnOx-10%CeO2/γ-Al2O3。

图5 不同CeO2负载量下的脱硝效率

2.5 烟气组分对脱硝性能的影响

2.5.1 H2O对催化剂脱硝性能的影响

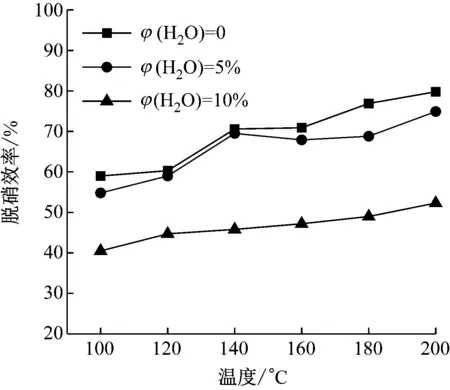

图6给出了H2O的体积分数对催化剂SCR脱硝性能的影响。实验温度为100~200 ℃,空速为24 000 h-1,烟气条件为N2+6%φ(O2)+600 mg/m3ρ(NO)+600 mg/m3ρ(NH3)。选取最优配方的催化剂颗粒作为研究对象,利用水分仪测定烟气中的H2O体积分数并将其分别控制在0、5%和10%进行实验。从图6可以看出,无论烟气中是否存在H2O,催化剂的脱硝效率基本上随着温度的升高而升高;当模拟烟气中的H2O体积分数为0时,催化剂脱硝效率在200 ℃时达到最高,接近80%;当烟气中H2O体积分数为10%时,催化剂的脱硝效率明显下降,200 ℃时对应的脱硝效率只能达到51.3%。可见,H2O对催化剂脱硝性能有一定的抑制作用。这一方面是由于H2O与反应物在催化剂表面存在竞争吸附,催化剂表面吸附位减少,导致NO和NH3的吸附量减少,进而抑制了催化剂的脱硝性能;另一方面,催化剂表面吸附的H2O可能被水解成羟基基团—OH,而羟基基团可以通过氢键吸附更多水分子,进一步降低催化剂的脱硝效率[13]。

图6 H2O体积分数对催化剂脱硝性能的影响

2.5.2 SO2对催化剂脱硝性能的影响

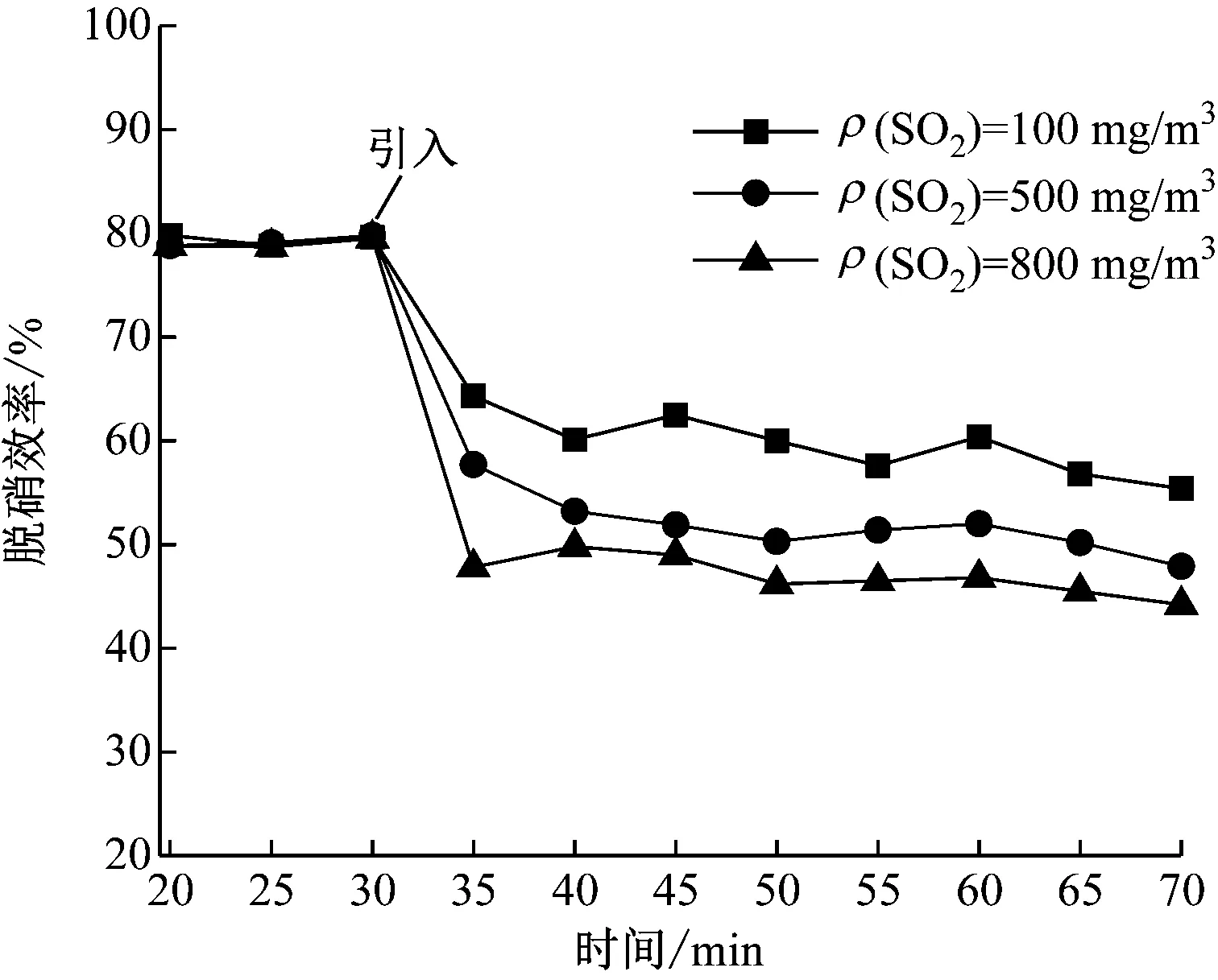

图7给出了SO2对低温条件下催化剂SCR脱硝性能的影响。同样以最优配方的催化剂颗粒作为研究对象。实验温度为200 ℃,空速为24 000 h-1,气氛条件为N2+6%φ(O2)+600 mg/m3ρ(NO)+600 mg/m3ρ(NH3)。在反应进行到30 min时引入SO2。从图7可以看出,当烟气中没有SO2时,催化剂的脱硝效率稳定在80%左右;随着SO2的加入,脱硝效率呈现明显的下降趋势;5 min内,分别引入100 mg/m3、500 mg/m3和800 mg/m3SO2,其脱硝效率分别下降到了65.1%、57.8%和48.6%,可见SO2对催化剂脱硝性能的抑制作用明显。这种抑制作用一方面是由于SO2与反应物在催化剂表面的竞争吸附,导致催化剂表面活性点位减少;另一方面是由于SO2在催化剂存在的条件下易被氧化为SO3,消耗掉活性组分的晶格氧。进而与H2O和NH3反应生成NH4HSO4和(NH4)2SO4[14-15],造成了催化剂微孔的堵塞,影响了催化剂的表面结构,导致脱硝性能下降。其反应式如下:

2SO2+O2=2SO3

(2)

SO3+H2O+2NH3=(NH4)2SO4

(3)

SO3+H2O+NH3=NH4HSO4

(4)

图7 SO2质量浓度对催化剂脱硝性能的影响

2.5.3 O2对催化剂脱硝性能的影响

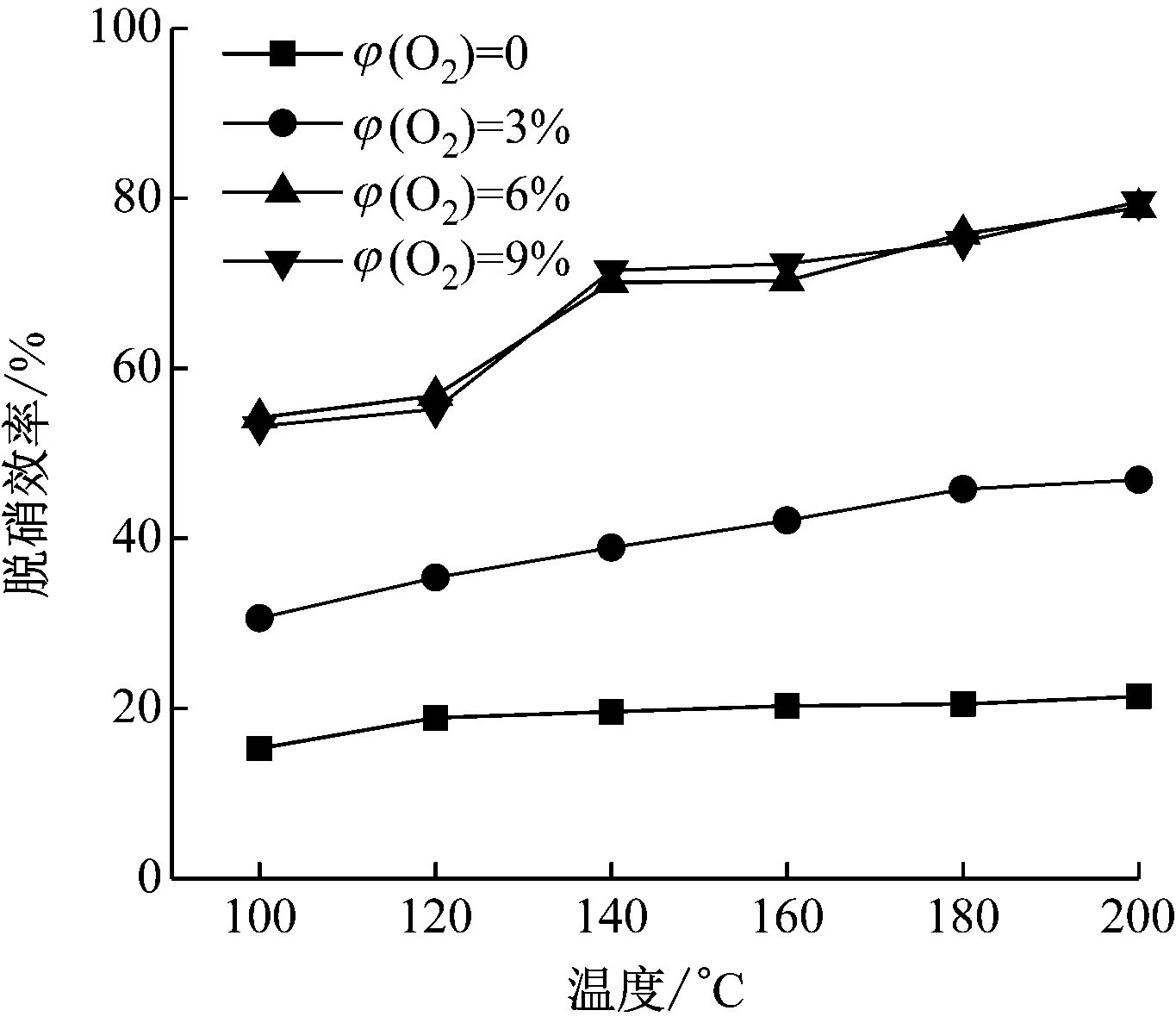

图8给出了O2对催化剂脱硝性能的影响。实验温度为100~200 ℃,空速为24 000 h-1,烟气条件为N2+600 mg/m3ρ(NO)+600 mg/m3ρ(NH3),所用催化剂为6%CuO-5%MnOx-10%CeO2/γ-Al2O3。从图8可以看出,当烟气中不存在O2时,催化剂的脱硝效率较低,在100~200 ℃内仅能达到20%。此时催化剂的脱硝作用主要体现在催化剂颗粒本身对于NOx的吸附作用以及催化剂活性组分中的晶格氧对于NO的氧化作用,当活性组分中的晶格氧消耗殆尽后,脱硝效率只能维持在一个较低的水平;逐渐增加烟气中的O2,催化剂的脱硝效率明显上升。这是因为此时除了催化剂的吸附作用,活性组分以及催化剂表面吸附的O2也开始积极参与反应将NO氧化为NO2,同时活性组分消耗的晶格氧不断得到补充,反应得以持续进行。但是当O2体积分数由6%增加到9%时,脱硝效率没有明显升高,这说明O2的存在是SCR脱硝反应发生的必要条件而非有利因素。当烟气中存在6%左右的O2时,脱硝反应就能顺利进行。

图8 O2体积分数对催化剂脱硝性能的影响

2.6 催化剂表面反应机制研究

NH3与NOx发生SCR脱硝反应的基本方程式如下:

4NO+4NH3+O2=4N2+6H2O

(5)

2NO2+4NH3+O2=3N2+6H2O

(6)

当NH3、NO质量浓度比接近1,氧的体积分数小,温度低于400 ℃时,反应式(5)是最主要的,其中NH3将NO选择性催化还原为N2,因为烟气中几乎95%的NOx是以NO的形式存在的[16-17]。

还原过程中还可能发生如下副反应:

(7)

(8)

(9)

式(8)和式(9)都要在350 ℃以上才进行,450 ℃以上才剧烈起来。而一般的SCR工艺中,反应温度通常控制在350 ℃以下,这时仅有NH3氧化为N2的副反应式(8)发生。NO和NH3的反应也会以不同的方式进行,产生N2O,降低SCR脱硝反应的选择性:

4NH3+4NO+3O2=4N2O+6H2O

(10)

式(8)目前正被深入研究,因为理论上其可以被用来在SCR脱硝反应后吸收过量的NH3,而不引进其他还原剂,不导致进一步的污染[18-19]。其中反应体系NO—NH3—O2中还存在催化脱硝和NH3氧化的竞争反应:

2NH3+2O2=N2O+3H2O

(11)

4NH3+5O2=4NO+6H2O

(12)

4NH3+3O2=2N2+6H2O

(13)

反应式(11)~式(13)中,NH3直接氧化为N2O、NO和N2。

Koebel等[4]在研究低温SCR的反应途径时发现,对于V2O5-WO3/TiO2催化剂,低温下NH3更易于烟气中NO2的反应。当提高ρ(NO2)/ρ(NOx)时,NOx的脱除性能明显提高。

加入CeO2能促进NO氧化为NO2,提高其反应活性,这是因为CeO2能改变负载的MnOx中Mn的价态。未负载CeO2的催化剂颗粒中Mn主要存在形态为Mn2O3和MnO2,化合价分别为+3、+4;负载CeO2后,Mn的主要存在形态为MnO2。Mn-CeO2复合氧化物的这一性能源于CeO2可实现晶格氧吸附-脱附可逆循环。

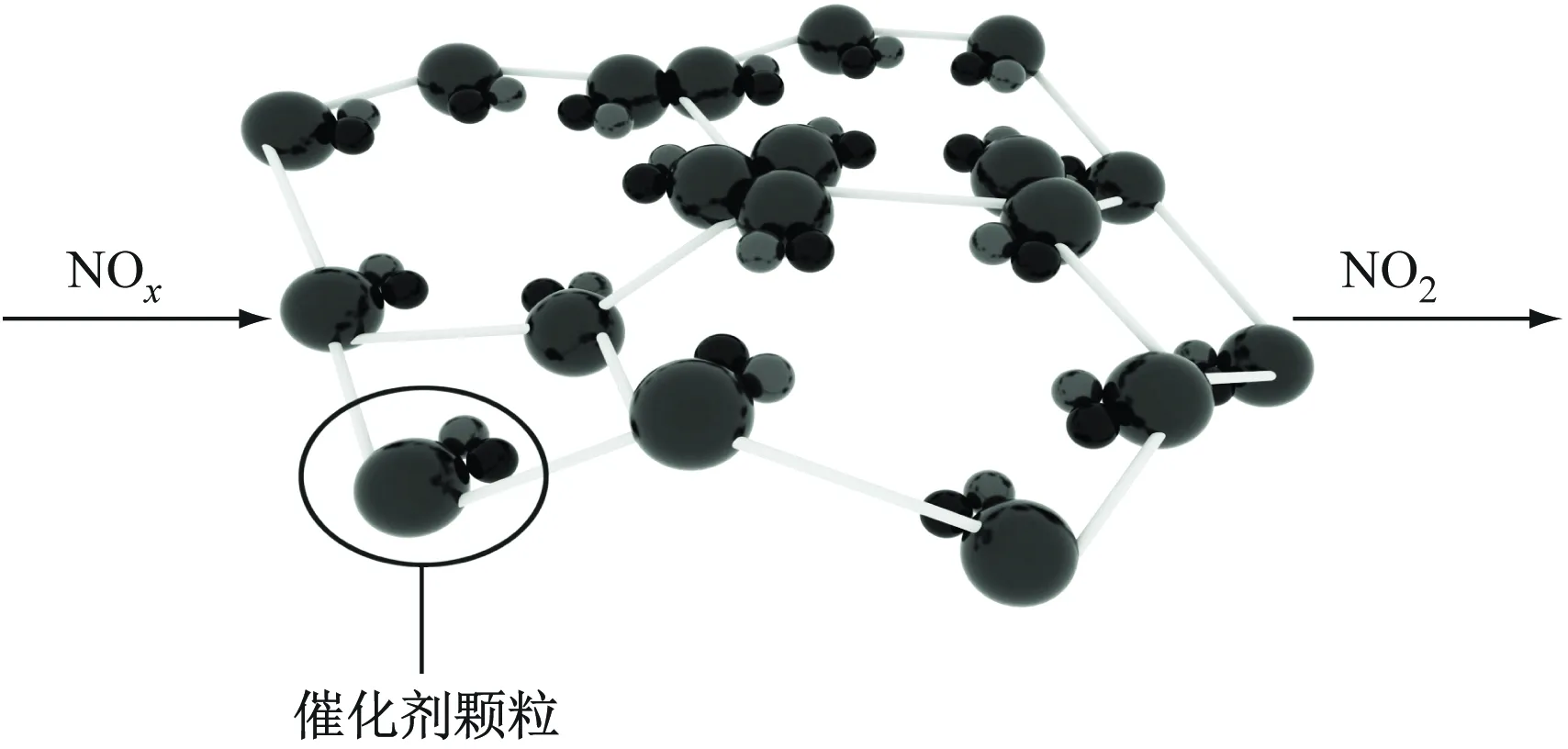

MnO2的存在对NO氧化成NO2起着直接作用(如图9所示),CeO2提高了催化剂在低温下的反应活性,可用反应式(14)~式(18)表示:

Mn2O3+2CeO2=2MnO2+Ce2O3

(14)

2Ce2O3+O2=4CeO2

(15)

2MnO2+NO=NO2+Mn2O3

(16)

2NO+2MnO2+2NH3=2N2+3H2O+Mn2O3

(17)

2NO2+4MnO2+4NH3=3N2+6H2O+2Mn2O3

(18)

CeO2在催化剂中不仅能提高金属活性组分的高度分散性,增加催化剂的热稳定性和抗烧结能力,还能提高此类催化剂的储氧能力,使得催化剂的储氧量增加,活性提高[20]。

图9 CuO-MnOx-CeO2/γ-Al2O3催化剂颗粒简单结构反应过程图

Fig.9 Simple structure reaction mechanism of CuO-MnOx-CeO2/γ-Al2O3catalyst

3 结 论

(1)负载MnOx的催化剂中掺杂CeO2可以有效提高脱硝效率,且在100~200 ℃内,随着温度的升高脱硝效率逐渐升高。

(2)模拟烟气实验表明,催化剂的最优配方为6%CuO-5%MnOx-10%CeO2/γ-Al2O3,其在200 ℃以下最高脱硝效率可达80%。H2O和SO2均对SCR脱硝反应有抑制作用。这是因为H2O和SO2与反应物在催化剂表面产生竞争吸附,导致催化剂表面活性位减少。同时,SO2易在反应中生成NH4HSO4和(NH4)2SO4而堵塞催化剂孔道。O2是催化剂进行脱硝反应的必要条件,当烟气中没有O2时,催化剂脱硝效率仅能达到20%;当O2体积分数达到6%左右时脱硝反应能正常进行。

(3)MnOx和CeO2的掺杂有利于SCR脱硝反应,原因主要是CeO2的负载能促进NO氧化为NO2,提高其反应活性,将Mn2O3氧化为MnO2,MnO2促进了NO向NO2的转变,从而提高了脱硝效率。