臭氧催化氧化处理成品油库含油污水实验研究

2018-09-22唐晓丽宋项宁张志远郭亚逢牟桂芹

唐晓丽,姚 猛,宋项宁,张志远,郭亚逢,牟桂芹

(中国石化青岛安全工程研究院,山东青岛 266101)

成品油库油品的运输方式可分为管道运输、铁路运输、公路运输和水运运输等。其中,水运运输方式由于采用顶水作业,产生的含油污水具有污染物(主要包括石油类、COD等)浓度高、可生化性差、水质水量波动大和间歇排水等特点。目前成品油库含油污水多采用“隔油—气浮—过滤”的处理工艺,该套工艺主要针对污水中石油类的去除,无法保证COD达标。生化法是去除COD的有效手段之一,但鉴于油库污水的上述特点,大多数企业的生化处理单元不能稳定运行。而高级氧化技术(AOPs)能够利用光、声、电、磁等物理和化学过程产生的高活性中间体·OH,快速矿化污染物或提高其可生化性,具有适用范围广、反应速率快、氧化能力强的特点,成为水处理领域的研究热点[1]。在AOPs中,臭氧多相催化氧化技术由于具有能耗低、降解效率高和不造成二次污染等优点,已成为去除污水中难降解有机污染物的高效处理技术[2]。

本工作搭建臭氧催化氧化固定床反应器,并装填臭氧催化剂,考察了臭氧催化氧化法处理成品油库含油污水的处理效果及其影响因素。

1 实验部分

1.1 材料和仪器

臭氧催化剂:以颗粒活性炭为载体,采用浸渍法负载4%的Cu、Fe、Ni作为催化剂活性组分[3]。

重铬酸钾、浓硫酸和氢氧化钠均为分析纯。用氢氧化钠和浓硫酸分别配制为质量分数10%和20%的溶液备用。

废水:实验用水取自我国某油库汽油排水经隔油-气浮预处理后出水,主要污染指标石油类为15~45 mg/L,COD为700~800 mg/L,BOD5/COD<0.3,pH为6.8~7.5。

仪器:MDS-COD型微波消解仪:上海新仪微波化学科技有限公司;S210型pH计:梅特勒-托利多(上海)仪器分析有限公司。

1.2 实验方法

臭氧催化氧化静态实验过程中每次取水样1 000 mL,按实验所需加入不同量的催化剂,调节臭氧发生器流量控制不同臭氧投加量,反应体系开始进行臭氧多相催化氧化反应,根据预定的时间间隔取样并进行水质分析。动态臭氧催化氧化实验装置主要由臭氧发生器、催化氧化塔、进水系统、进气系统组成;其中催化氧化塔由有机玻璃制成,尺寸为Φ40×400 mm,有效容积为0.5 L。过程中通过蠕动泵控制进水流量向催化氧化塔内进水,污水从反应器顶部流入,底部流出,其他同静态实验。动态实验装置如图1所示。

图1 臭氧催化氧化动态实验装置

1.3 分析方法

采用重铬酸钾法测定废水COD[4],并计算COD去除率;采用玻璃电极法测定废水pH[5]。

2 结果与讨论

2.1 臭氧氧化与臭氧催化氧化处理效果对比

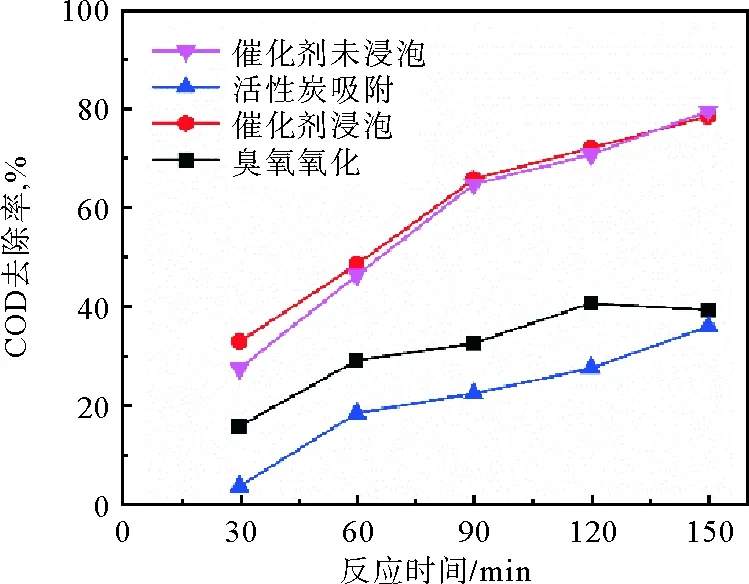

为了研究臭氧催化氧化体系中各部分物质所起到的作用进行了相关的实验,实验分4组,第一组仅通入0.15 L/min臭氧,第二组加入含油污水浸泡12 h后的活性炭,第三组加入50 g新鲜活性炭催化剂并通入0.15 L/min臭氧,第四组加入50 g含油污水浸泡12 h后的活性炭催化剂,实验结果如图2所示。

可以看出,单独臭氧氧化COD去除率明显低于臭氧催化氧化,随着反应时间的延长,COD去除率增加的趋势比较平缓,在反应150 min后达到40%;第二组加入活性炭的实验COD去除率随着时间的延长而升高,在反应60 min后COD去除率降缓,在反应150 min时达到35.9%;而加入催化剂和臭氧的两组实验COD去除率曲线基本重合,且随时间延长增长较快,反应150 min后达到79%左右,较单独臭氧氧化和活性炭吸附分别提高了39%和43%。上述实验表明,在臭氧催化氧化体系中臭氧与催化剂的协同作用可以提高有机污染物的降解效率,这是因为一方面活性炭的空隙结构促进了反应物与氧化剂的接触,发生了多项催化氧化,加速了污染物的氧化和矿化,另一方面催化剂表面负载的过渡金属,提供了氧化还原电位,促进了氧化还原反应的进行。同时可以看到催化剂浸泡12 h与催化剂未浸泡两组实验数据曲线基本重合,可以说明在臭氧-水-活性炭三相反应体系中,活性炭催化剂可以将污染物富集在其多孔表面,然后臭氧在催化剂的作用下将有机物氧化分解成小分子物质甚至矿化为CO2。

图2 不同处理方式对COD去除效率的影响

2.2 催化剂用量的影响

在臭氧投加量为0.15 L/min,pH=7,分别投加20,60,100,140 g/L活性炭催化剂,反应前将催化剂浸泡36 h,以排除吸附作用的影响。从图3中可以看出,随着催化剂用量的增加,COD去除率增加。当催化剂用量分别为20,60,100,140 g/L,在反应120 min后COD去除率分别为54.6%,66.0%,72.1%和72.8%。可以看到在催化剂用量低于100 g/L时,COD去除率升高比较明显,当催化剂用量为100 g/L和140 g/L时,COD去除率相差不大。后续实验均采用100g/L的催化剂用量。

2.3 臭氧投加量的影响

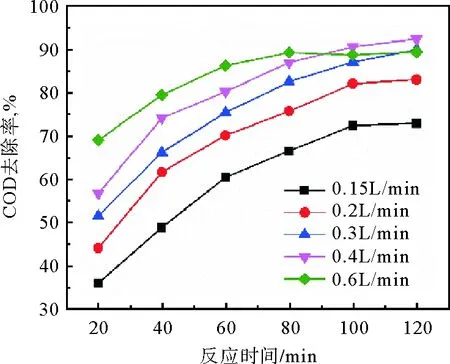

在pH=7、催化剂用量为100g/L的条件下探究了不同臭氧投加量对催化效果的影响。臭氧发生器的产出浓度为40~50 mg/L,不同臭氧投加量0.15,0.2,0.3,0.4,0.6 L/min对COD去除效果的影响见图4。可以看出,随着臭氧投加量的增加,COD去除率呈上升趋势当臭氧投加量为0.15,0.2,0.3,0.4,0.6 L/min时,反应100 min后,COD去除率分别为72.3%,82.0%,87.0%,90.5%和88.6%。同时,当臭氧投加量增加时,COD去除率并非线性增长,当臭氧投加量<0.3 L/min时,随着臭氧投加量的增加,COD去除率提升显著,当臭氧投加量0.3,0.4和0.6 L/min时,反应稳定后的COD去除率较为接近。这是因为本实验是通过控制气体流量来控制臭氧投加量的,开始的传质过程的控制步骤为臭氧从气相到液相的过程,限制反应的重要因素是水溶液中的臭氧含量,随着涌入的气量越来越大,臭氧的气相浓度会减少,同时气液界面的揉动加剧,一定程度上减少了传质过程气膜阻力,于此同时臭氧与溶液的接触面积增加了水溶液中臭氧量增加。随着臭氧投加量的增加,水中的臭氧量逐渐增多达到饱和状态,此时水中的臭氧浓度不是限制反应速率的关键因素,所以继续增加臭氧投加量对COD的去除率的影响变化较小。另一方面原因在于,水中的催化剂含量一定,活性位点数目有限,催化剂分解利用氧气的能力有限。综合考虑经济和效率的因素,后续实验采用臭氧投加量为0.3 L/min。

图3 催化剂用量对COD去除率的影响

2.4 pH对COD去除率的影响

在催化剂用量为100 g/L、臭氧投加量0.3 L/min的条件下,考察pH值为4,6,8,10时,溶液中COD的去除情况。如图5所示,溶液初始pH为4,6,8,10时,反应120 min后,COD的去除率分别为82.3%,85.0%,88.3%和85.4%,在中性偏碱性条件下pH=8时,COD去除率最高。

据文献报道[6],当催化剂表面的pHpzc和溶液pH值近似相等时,催化剂的催化活性最高。酸性条件下主要是以臭氧的直接氧化为主,氧化过程中产生的小分子有机物,如有机酸,因臭氧直接氧化具有选择性,难以进一步氧化去除,会贡献部分COD,同时产生的少量自由基在强的酸性条件下不能稳定存在,导致酸性条件下COD去除率明显偏低,随着pH的升高,作为自由基引发剂的氢氧根增多,促进了臭氧的分解和自由基链式反应的发生,从而加快了羟基自由基的产生,COD去除率明显升高[7]。然而,当溶液中的pH过高,一方面由于体系中自由基达到一定数量,相互碰撞的概率增加,从而导致自由基自身的猝灭效应,使反应体系中的自由基产生无效耗损。同时高浓度OH-会成为·OH、·O等自由基的捕捉剂,从而导致自由基链式反应传递受阻,并且随着pH升高,臭氧在水中溶解度变小,所以当pH升高到10时,COD去除率反而下降[8]。

图4 臭氧投加量对COD去除率的影响

图5 pH对COD去除率的影响

2.5 反应时间对COD去除率的影响

在催化剂用量为100 g/L、臭氧投加量0.3 L/min,pH=8的条件下,对臭氧催化剂COD去除效果随时间变化进行了研究。从图6中可以看出,在反应开始时,COD去除率较低,在反应20 min后,仅达到54.2%,而随着反应时间的延长,COD去除率了不断升高,在反应80 min后升高到85.9%,在反应100 min后达到88.0%,随后COD去除率曲线基本趋于稳定。

图6 反应时间对COD去除率的影响

3 结论

采用以活性炭为载体,4%的Cu、Fe、Mn作为催化剂活性组分的催化剂,搭建臭氧催化氧化固定床反应装置,对成品油库含油污水具有较好的深度处理效果。

在臭氧催化剂用量为100 g/L污水、臭氧投加量0.3 L/min、废水pH 8.0、反应时间100 min的优化工艺条件下,COD去除率可达88.0%;处理后出水COD降至89 mg/L,满足GB8978-1996《污水综合排放标准》中一级标准COD≤100 mg/L的排放要求。