双叔丁基过氧化二异丙苯合成过程安全问题分析

2018-09-22任君朋金满平朱云峰

任君朋,孙 峰,2,金满平,张 婧,朱云峰

(1.中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 2660712.青岛科技大学,山东青岛 266042)

双叔丁基过氧化二异丙苯(BIPB)是一种有机过氧化物交联剂。BIPB热分解产生的自由基具有较高的稳定性,其交联制品没有交联剂的臭味,具有良好的耐热性、低温屈挠性及耐压变形性[1],产品广泛应用于石油化工行业。

随着环保制度的日益完善,高效清洁的交联剂受到青睐,市场需求量迅速增长。BIPB作为过氧化二异丙苯(DCP)的升级产品[2,3],为生产和生活带来了便利,但BIPB在生产过程中具有很多不安全因素,如氧化反应器的燃爆风险、有机过氧化物的热分解[4]以及提浓过程热失控风险等。

BIPB在热分解动力学和热危害评估方面已经获得了大量理论研究成果,但是BIPB的整个生产过程没有具体的风险评估。本文从反应物料、反应过程、产物提浓等方面入手,针对反应失控、热反应危害和燃爆风险这类问题做了深入研究,为产品的安全生产提供技术支撑。

1 工艺介绍

BIPB是以二异丙苯(简称DIPB)为原料,通过空气将二异丙苯氧化成二异丙苯单氢过氧化物(MHP)及二异丙苯二氢过氧化物(DHP)的二异丙苯溶液(简称氧化液),氧化液还原制得二碳醇(以下简称DC),DC再与叔丁基过氧化氢反应,再经其他生产工序制成BIPB产品。具体过程如图1所示。

2 试验方法

2.1 试剂

二异丙苯,纯度99%;叔丁基过氧化氢,纯度≥70%。

图1 BIPB生产的工艺流程示意

2.2 设备与方法

2.2.1爆轰管及测试方法

测试过程中将爆轰管升温至设定温度并抽真空,导入物料至爆轰管内,关闭相关阀门,点火并用摄像机记录爆轰管内的燃烧传播情况。通过测量管体内火焰传播、温度、静压力和动压力的变化情况,得到气体(蒸气)混合物爆炸极限、爆炸压力和爆炸波传播速度。

2.2.2C80II量热仪及测试方法

物料分解放热测试采用C80II微量热仪。测试过程中将样品装入高压池,参比端高压池加入一定质量的活性氧化铝,分别将其装入C80II量热仪中。设定升温程序,升温速率为0.001~2 K/min。自动记录升温过程中的温度、热量和压力变化。

3 结果与讨论

3.1 关键物料的危险性分析

叔丁基过氧化氢(TBHP)作为一种有机过氧化物原料,浓度较高,本身存在温度较高情况下分解的危险性。产物BIPB属于有机过氧化物,温度较高时能发生自分解,在提浓工艺中BIPB浓度较高、且工艺温度较高。

3.1.1原料TBHP的危险性分析

TBHP是缩合反应的重要原料,在反应过程中通过和DC反应得到BIPB,TBHP存在过氧化物的热分解危险,其储存和运输过程中都需要严格控制温度,确定其安全操作、储存温度。本文利用C80II测试TBHP热失控分解参数。升温速率分别为0.1,0.2,0.5,1.0 K/min时C80II的测试结果如表1,四组测试得到TBHP的平均放热量为1 530 J/g。

通过C80II测试获取有机过氧化物的起始分解温度是一种评估有机过氧化物热危害的重要方法,德国工厂安全技术委员会(TAA)在TAA-GS-05导则中提出的一种粗略的热稳定性筛选方法,后经Jörg Pastré等[5]人在180余种物质实验验证的基础上加以改进,该方法可以用下式表示:

Texo=Tq=0.5 mW/g-10

式中:Texo——长期操作的最高安全温度,℃;

Tq=0.5 mW/g——放热量q=0.5 mW/g时的温度,℃。

表1 TBHP微量热测试实验设定和结果

根据微量热测试中得到的放热量数据,可以采用该方法来大致评估其长期操作的最高安全温度[6]。从TBHP的实验数据来看,升温速率分别为0.1,0.2,0.5,1.0 K/min的四次实验中测到的Tq=0.5 W/kg分别为:62,60,64,74 ℃,取其最低值60 ℃作为Tq=0.5 W/kg,则长期操作的最高安全温度Texo为50 ℃。

TBHP的比热为2.7 J/(g·K),其分解热为1 530 J/g,因此绝热温升约为567 ℃,远大于200 ℃。按照F. Stoessel[7]提出的失控反应发生的严重度的评估准则,见表2,热失控严重度为高。

表2 失控反应严重度评估标准

3.1.2产物的危险性分析

BIPB在较高温度下容易发生自分解反应,金满平等[8]人通过几种常见的方法对BIPB的大致热危害进行了估算,包括γ判据法、氧平衡法、分解热判据法、TAA导则改进法和绝热温升法等。升温速率分别为0.1,0.2,0.5,1.0 K/min时C80II测试结果如表3,四组测试得到TBHP的平均放热量为1 331.2 J/g。

表3 BIPB微量热测试实验设定和结果

BIPB热分解实验测得的升温速率分别为0.1,0.2,0.5,1.0 K/min,对应的Tq=0.5 mW/g分别为:92,91,101,107 ℃,取其最低值91 ℃作为Tq=0.5 mW/g的温度。按照标准计算方法,对应的长期操作的最高安全温度应为81 ℃。

BIPB的比热为2.0 J/(g·K),其分解热为1 331.2 J/g,通过计算可得BIPB发生分解失控的绝热温升666 ℃,远大于200 ℃。按照表2的失控反应严重度评估准则,可知BIPB发生失控反应的危害后果严重度为高。

3.2 氧化过程反应风险分析

氧化反应需要在95 ℃、0.3 MPa的压力下,用贫氧空气在两级塔式鼓泡气液反应器中氧化DIPB,得到氧化液。贫氧空气从反应器底部进入,在反应器内与DIPB发生氧化反应之后,其中的大部分氧气消耗掉,剩余的少量氧气和不参与反应的氮气从塔顶作为尾气排出。

由于氧化反应器顶部存在一定的气相空间,该空间内的气体主要有氮气、DIPB蒸气和氧气。其中DIPB蒸气为可燃气体,氧气为氧化性气体,氮气是惰性气体,这三元组分的气体混合物的可燃性对氧化反应器的安全至关重要。研究其可燃性需要测试DIPB在各种氧含量不同的氧氮混合气中的爆炸上下限,并分析其燃爆组成区间和极限氧含量LOC。

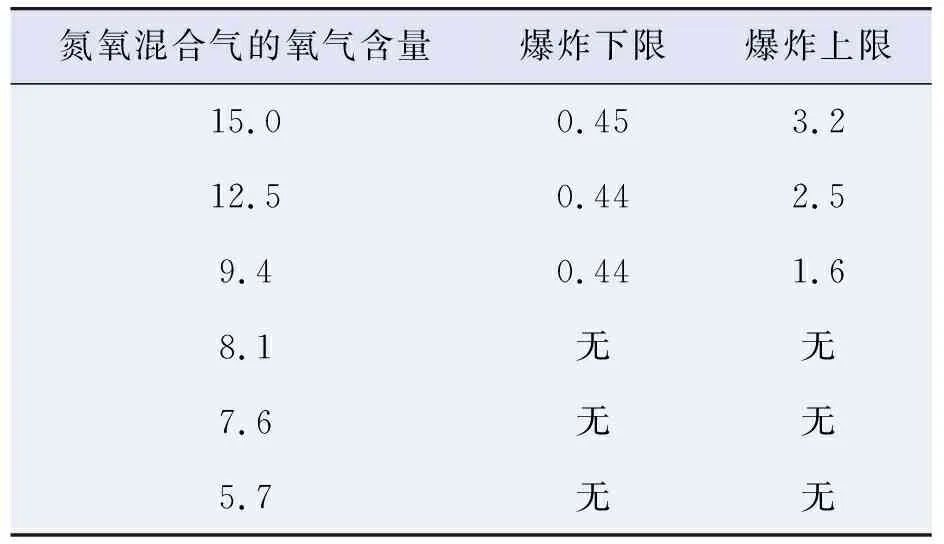

用氧体积百分含量分别为5.7%至15%的氮氧混合气作为氧化性气体,用爆轰管测试100 ℃、0.3 MPa压力下DIPB的爆炸极限,结果见表4。

从表4可看出氧含量为8.1%,即该体系的极限氧含量LOC为8.1%。当氧含量低于极限氧含量8.1%时,体系不易发生气相燃爆。

3.3 BIPB提浓工艺热失控

BIPB的提浓过程采用薄膜连续提浓工艺,操作温度、压力,薄膜厚度和管路尺寸可以按照一般降膜蒸发器的技术参数对薄膜提浓工艺的热危害进行保守估算。

表4 100 ℃、0.3 MPa(g)下DIPB爆炸极限测试结果 %

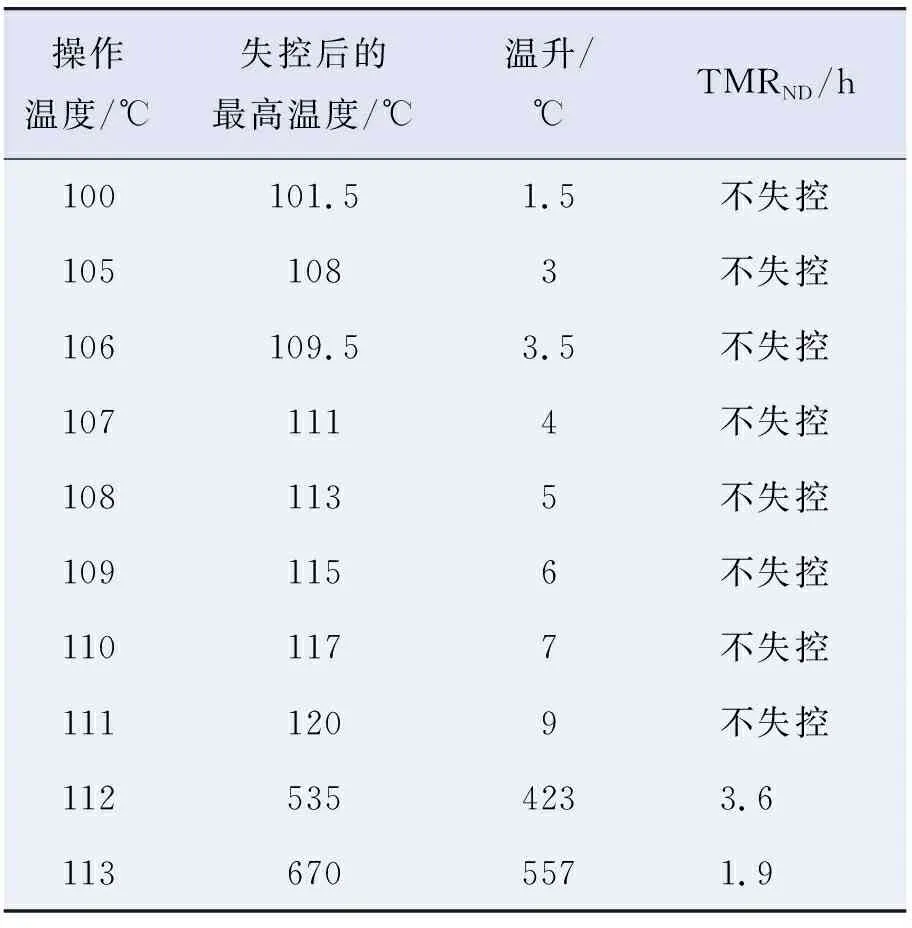

按照一般薄膜蒸发器的情形,参照连续提浓过程中的BIPB所处的最坏情况来设定保守的模拟参数,假定纯BIPB从蒸发器最顶端以液体形式往下沿内径220 mm的蒸发管内壁向下流,经过1 h到达底部出料口后冷却降温;薄膜提浓过程中BIPB始终以液体形式存在,所形成的液膜厚度不超过10 mm;蒸发液膜与换热侧接触面温度与热源温度相同;液膜的另一侧为蒸发管内的溶剂蒸气;薄膜提浓过程中BIPB的停留时间为1 h。具体参数见表5。

表5 无限圆筒BIPB的失控反应模拟参数

依据表5失控反应模拟参数,设定操作温度在100~113 ℃变化,分别计算了BIPB薄膜层内部能达到的最高温度,结果见表6。可以看出,当操作温度超过112 ℃时,薄膜内部和溶剂油蒸气体系由于分解放热量超过了体系的散热能力,内部温度出现突变,即达到了失控反应的临界温度,失控后的绝热温升可达数百摄氏度。在操作过程中薄膜提浓工艺的控制温度应小于临界温度111 ℃。

4 结论

通过对双叔丁基过氧化二异丙苯合成过程安全问题进行分析,考察原料、产物的热分解风险,安全储存温度,测试对氧化过程的极限氧含量,提浓过程的临界温度,得出如下结论。

a)原料TBHP的分解热为1 530 J/g,绝热温升为567 ℃,热失控反应严重程度高,按照TAA导则改进法的分析,原料TBHP最高安全储存温度为50 ℃。原料储罐应设立喷淋管线和紧急卸料阀,严格控制原料温度。

表6 无限圆筒BIPB的失控反应结果

b)产物BIPB的分解热为1 331.2 J/g,绝热温升666 ℃,热失控反应严重程度高。按照TAA导则,产物BIPB最高安全储存温度为81 ℃。

c)DIPB氧化反应过程中,混合气体的极限氧含量LOC为8.1%。规模化生产过程中控制氧含量的方法为在反应器顶部气相空间安装紧急充氮管线和联锁报警装置,以确保不发生燃爆。

d)通过对BIPB热分解动力学参数模拟薄膜提浓工艺的热失控过程,得到其发生热失控的临界温度为111℃,超过则应采取紧急降温措施。这些参数指标可以为BIPB的安全生产提供依据,对有效控制反应过程风险具有重要意义。