连接器插孔分离力异常分析与改进研究

2018-09-21王敏兴袁生地周凯迪

王敏兴, 朱 赫, 袁生地, 周凯迪

(1.贵州航天电器股份有限公司, 贵州 贵阳 550009;2.中国石油大学(华东)信息与控制工程学院, 山东 青岛 266580)

引言

连接器在航天、石油、医疗、导弹、雷达等领域有着广泛的应用,主要用于通信信号和电能信号的传输,其质量好坏直接影响通信信号和电能信号能否正常传输,关乎整个系统的稳定运行。常见的电连接器失效主要原因包括:接触不良、绝缘耐压性能不良、气密性和密封性不良、焊接不良与振动信号传输中断等[1-2]。

本文主要针对接触不良对J27A电连接器进行分析验证,但引起接触不良的因素有多种:接触件压力或接触力不足、接触件材料不过关、镀层脱落或不均匀等与结构设计不合理等[3]。针对多种接触不良现象,本文在一批产品中选取135件样品分离力异常的产品进行解剖分析,通过仿真软件进行力学仿真验证,并研究尺寸设计公差对接触力和径向压力的影响。

1 插孔受力数学模型

J27A连接器是一种插孔与插针配合的插拔式结构,其插孔簧片尾部需进行缩口处理,使簧片发生塑性变形;插针插入插孔内,插孔簧片发生弹性形变,两者产生接触力,使得信号经过连接器得以稳定传输。为了更好地对插针与插孔之间的分离力进行分析,本文对开槽插孔与插针接触件的数学建模进行了研究,并采用微元法对其结构进行受力分析,其中插孔的力学模型如图1所示。插孔截面如图2所示。

图1 插孔的力学模型

图2 插孔截面

由图1知,A点为插孔簧片与插针插合的接触点,B点为插孔簧片的顶端,L为插孔簧片的长度,a为插孔接触点与簧片固定端的距离,α为插孔弹性簧片与插合方向的夹角,为插孔簧片接触点的法向压力,则插孔簧片接触点A的挠度VA为:

式中:E为材料的弹性模量;IZ为梁的截面对中性轴Z轴的惯性矩。

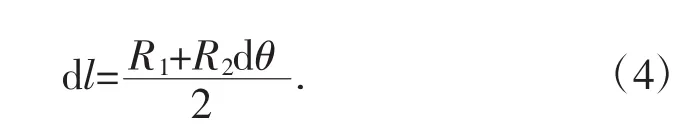

由图2可知,取角度dθ作为插孔簧片微元并进行微元分析为:

簧片微元截面对中性轴Z轴的惯性矩为:

将式(5)代入式(2),得出簧片微元在接触点的正向力为:

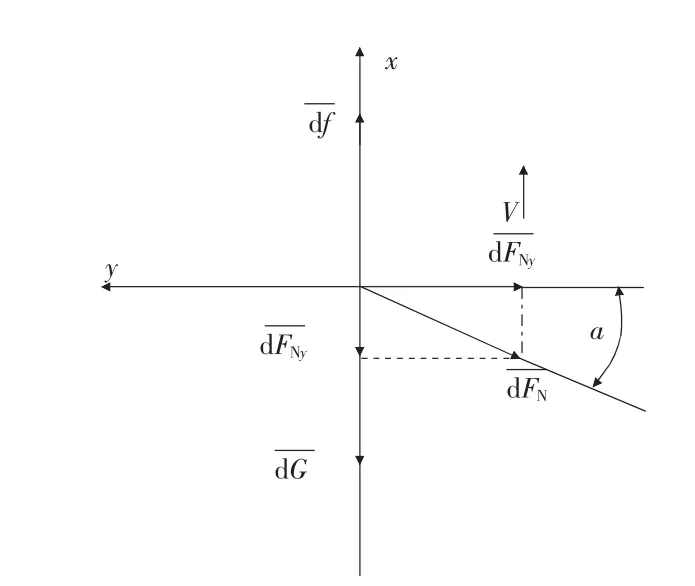

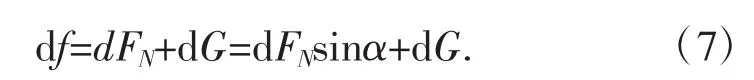

假设插孔与吊铊分离过程为匀速运动,且速度相对缓慢,吊铊受到摩擦力f、插孔接触点法向压力FN和吊铊重力G的作用,其受力分析图如图3所示。

图3 插孔与吊铊分离时弹片微元对吊铊微元的受力分析图

由于簧片形变相对较小,夹角α趋近于0,故sinα≈0,式(2-7)可简化为:

设单个簧片的角度为 β,将式(6)代入式(8),则单个簧片的分离力为:

设插孔的簧片数量为m,则插孔的分离力为:

2 J27A连接器分离力异常分析

2.1 插孔合件分离力异常分析

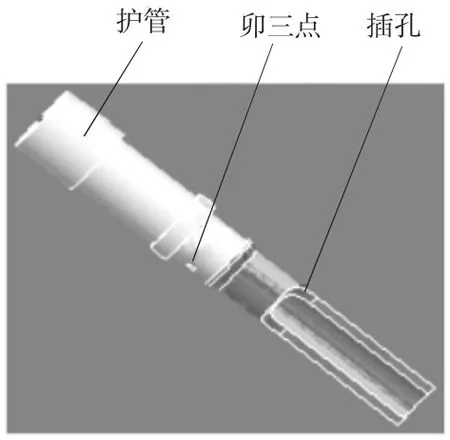

本文中的J27A连接器其核心部件为插孔合件,如图4所示,其中插孔合件是由插孔和护管组成,经过缩口、套护管、压配、铆三点4个工序制作完成,其中护管作用为与簧片缩口鼓包接触,其接触面作为簧片支撑面以防止因插针插入而引起簧片较大径向位移。

J27A连接器分离力的大小是由插孔合件分离力决定。本文对J27A连接器分离力异常的原因分析如下:

1)插孔尺寸异常。插孔尺寸异常指机加设备加工的插孔尺寸存在异常;插孔在同一工装缩口下,其圆弧最高点的尺寸存在异常;缩口后,圆弧最高点到孔底的尺寸存在异常。此三种插孔尺寸异常均可造成分离力异常。

根据雷达回波监测及廊桥附近的监控视频综合分析(图6),廊桥桥顶垮塌时间与合村气象站所测得极大风速时间基本一致,在19:34—19:35左右。0.5°仰角的雷达径向速度为27~30 m/s。同时根据现场调查,廊桥周边部分树木存在折断、倒伏现象,玉米地、大棚被破坏的情况,对照蒲氏风级表对陆地地面征象表述的“九级风为烟囱及平房顶受到损坏,小屋遭受破坏;十级风为陆上少见,见时可使树木拔起,或将建筑物吹毁”。据此判断,廊桥桥顶垮塌时可能有10级大风。

图4 插孔合件

2)护管尺寸异常。护管尺寸异常是指护管内径的尺寸存在差异;护管的长度存在差异。此两者护管尺寸异常均能引起分离力异常。

3)材料异常。材料不同,其弹性模量存在差异,故插孔尺寸相同、材料不同,分离力也会存在差异。

4)镀层异常。镀层异常是指镀层厚度和镀层粗糙度异常。镀层越厚分离力越大,越粗糙分离力也越大。

5)工装尺寸异常。工装尺寸异常是指吊陀的重量、插针长度与陀针粗细存在差异,此三种差异直接影响插孔分离力的测量,导致分离力存在差异。

6)设备运行异常。在插孔合件生产过程中,插孔的缩口、压接护管和卯三点均由机械设备自主完成,机械设备运行异常会导致缩口或压接护管受力不均,进而导致插孔合件存在差异,引起插孔分离力的差异。

2.2 插孔合件分离力数学统计分析

本文对135只分离力偏小的不良品进行解剖分析,采用锉刀从护管的铆三点处搓开,将护管与插孔分离,利用针规对护管进行测量,其测量数据如表1所示。

表1 护管内径测量数据

由表1可知,在135只不良品中,22只不良品属于护管尺寸超差,其中通规测量值为1.30 mm和止规测量值为1.31 mm,合格护管共113只,占比83.7%;通规测量值为1.31 mm、止规测量值为1.31 mm,不合格护管共14只,占比10.37%;通规测量值为1.32 mm、止规测量值为1.33 mm,不合格护管共6只,占比4.45%;通规测量值为1.33 mm、止规测量值为1.34 mm,不合格护管共2只,占比1.48%。

根据插孔的力学模型可知,将上述参数代入式10,求得F在0.3~0.8 N,其分离力大小范围与图纸文件设计要求一致。本文将合格护管零件与不良品插孔零件组装在一起,进行插孔合件分离力验证实验,分离力恢复,其值均在0.3~0.8 N范围内。

针对113只不良品插孔缩口尺寸和插孔簧片厚度进行测量,其测量结果如表2所示。

表2 簧片厚度和缩口尺寸统计

综上分析,护管超差、簧片厚度超差、缩口尺寸超差是造成分离力异常的主要原因。在实际生产中可将设为,并调整缩口设备稳定性,从而提高产品合格率。

3 插孔合件分离力仿真分析

通过对135组插孔合件的分离力试验的数学统计分析和理论分析,插孔簧片的厚度直接影响插孔与插针接触的正向压力,正向压力与分离力的大小成正比,故可将分离力转换成正向压力进而对插孔合件进行力学仿真分析[4]。本节对插孔簧片不同的粗糙度、镀层厚度以及插孔簧片厚度分别进行受力仿真对比分析,其中镀层厚度可转换成簧片厚度。

由于护管起到限制插针簧片移位过大的作用,其不作为主要受力分析对象,故在对插孔合件进行仿真分析时,不针对其进行分析。当插针插入插孔内部0~1 s内,本文对插孔缩口后3个簧片的应力和形变量进行分析。

3.1 粗糙度影响

插孔电镀后簧片内表面的粗糙度与摩擦系数u成正比,本文材料为铍青铜C17200,通过仿真不同摩擦系数如图5所示,以验证粗糙度对插针应力和径向位移的影响,其仿真参数为:插针与插孔3个簧片的接触面积为0.381 mm2,分离力为0.6 N。

图5 粗糙度差异的力学仿真对比分析图

仿真得出,尺寸、镀层厚度与分离力均相同而粗糙度不同的两种插孔,其插孔的应力和径向位移不同。分别对比图5-1和5-2可知,摩擦系数为0.18插孔的最大应力比摩擦系数为0.15插孔的最大应力小11 MPa,其应力主要分布在簧片鼓包处外部表面和鼓包处开槽内部,其插孔的径向位移主要集中在簧片的缩口处。

3.2 插孔簧片影响

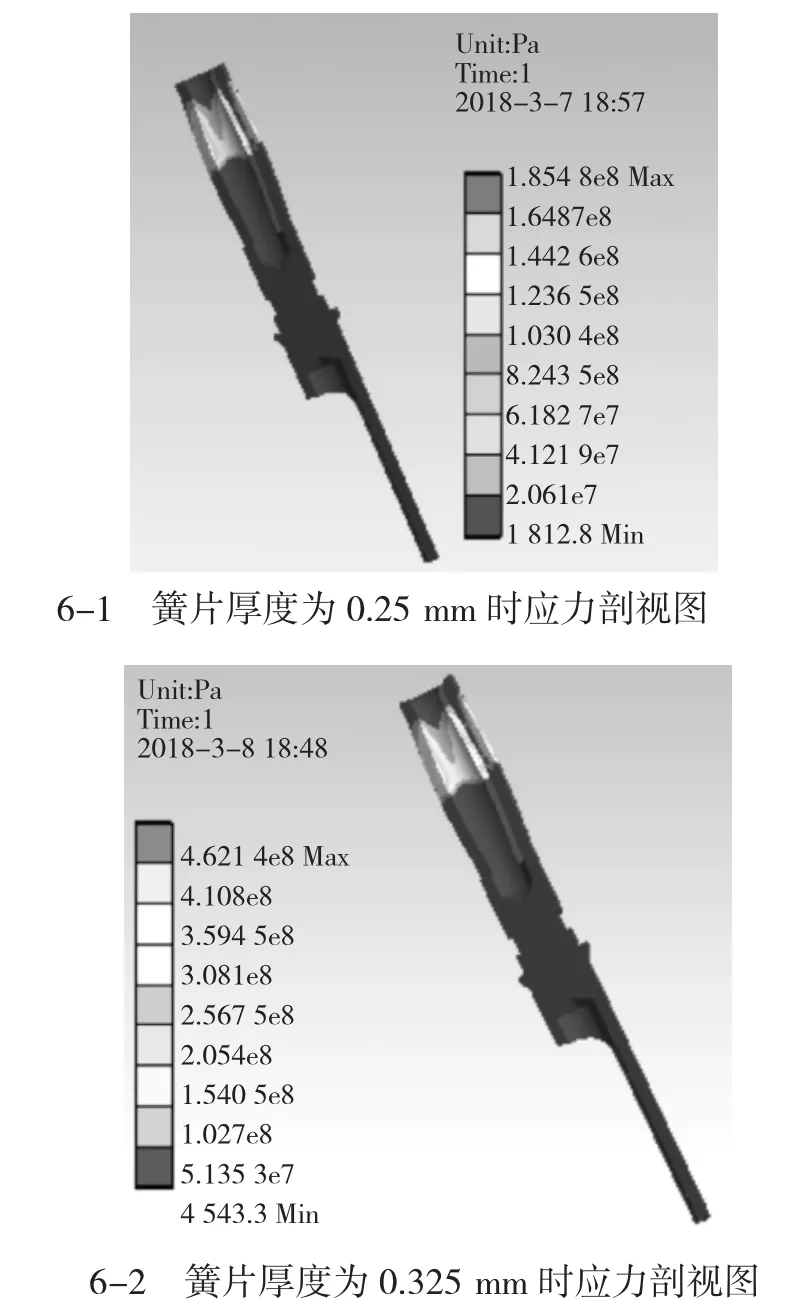

相同外径的插孔簧片厚度直接影响插针应力和径向位移。本文对材料为铍青铜C17200,厚度相差0.075 mm的两种插孔进行仿真验证,如图6所示,其仿真参数为插针与插孔3个簧片的接触面积为0.381 mm2,分离力分别为0.6 N和1.5 N。

图6 簧片厚度差异的力学仿真对比分析图

仿真得出,插孔外径尺寸、镀层厚度与粗糙度均相同,因簧片厚度差异导致内径不同的两种插孔,其插孔应力和径向位移不同。分别对比图6-1和6-2可知,簧片厚度为0.25 mm插孔的最大应力比簧片厚度为0.325 mm插孔的最大应力小280 MPa,其应力主要分布在簧片鼓包处外部表面和鼓包处开槽内部;其插孔的径向位移主要集中在簧片的缩口处。

通过上述仿真可知,粗糙度对插孔簧片的应力和径向位移影响较小,而弹片厚度对插孔簧片的应力和径向位移影响相对较大。

4 结论

1)建立了插孔分离力的数学模型,并结合仿真软件进行了力学仿真验证,研究表明镀层厚度、镀层粗糙度对插孔的应力和径向位移影响较小,而插孔缩口尺寸、簧片厚度对插孔应力和径向位移影响较大;插孔的应力主要存在于簧片槽内孔的根部以及根部外表面处;插孔的最大应力存在于簧片槽内孔的根部;插孔的最大径向位移位于缩口处,其径向位移沿着簧片根部逐步减小。

2)通过对135只不合格产品进行数学统计,其中护管超差占比16.3%;簧片厚度超差占比33.3%;护管尺寸与簧片厚度均合格而缩口尺寸超差占比26.7%。

插孔分离力异常主要由簧片厚度超差、护管内径尺寸超差、缩口尺寸超差(设备运行不稳定)三方面因素造成。