采用NH4Cl为沉淀剂制备V2O5的过程研究①

2018-09-20张崇民赵昌明

张 钰, 张崇民, 赵昌明

(辽宁科技大学材料与冶金学院, 辽宁 鞍山 114051)

引 言

传统处理含钒钢渣主要以钠化焙烧工艺为主(主要以Na2CO3为添加剂),通过高温焙烧将钒转化为五价钒酸盐,经水浸、沉淀过程得到多钒酸铵沉淀,再经过焙烧得到五氧化二钒产品[1-2];但该工艺存在能耗高、污染严重、沉钒率低、对物料成分要求严格等缺点。现阶段,利用苛性碱(NaOH)为焙烧剂处理含钒钢渣是目前钒冶金的研究热点,该工艺具有流程短、能耗低等优点,同时在焙烧过程中利用熔融NaOH可有效分解含钒钢渣中辉石硅酸盐结构并破坏其对钒酸盐的包裹,实现含钒钢渣中钒的高效提取[3-4]。

1 试验过程

1.1 沉钒试验

试验采用NH4Cl为沉钒试剂。首先量取400 ml含钒钢渣浸出液,倒入烧杯中,滴加浓盐酸调节溶液pH值在6~8之间,根据设定的加铵系数K向浸出液中加入NH4Cl试剂(K=NH4Cl加入量∕浸出液中V2O5含量),并调节溶液pH值稳定在6~8之间。然后将烧杯放在恒温磁力搅拌器上,调节预设的温度并将磁力搅拌器转速保持在350 r/min,反应完成后取下烧杯并静置20 min,使用真空抽滤机进行固液分离,滤纸上的沉淀物即为多钒酸铵[3]。试验流程如图1所示。

图1 沉钒试验流程图

1.2 V2O5的制备

1.2.1 试验过程

将多钒酸铵经破碎、研磨处理后置于镍坩埚内,再将镍坩埚置于马弗炉中,设定温度为600 ℃,焙烧时间为2 h。在焙烧过程中始终保证炉内氧化性气氛,并打开排气扇。

1.2.2 样品表征

采用XRD分析焙烧得到的产品,结果如图2所示。由图2可见,样品衍射峰与数据库中V2O5(JCPDS No.00-052-0794 )的标准峰完全一致。由此可知,焙烧产物为V2O5。

图2 V2O5的XRD图

2 结果与讨论

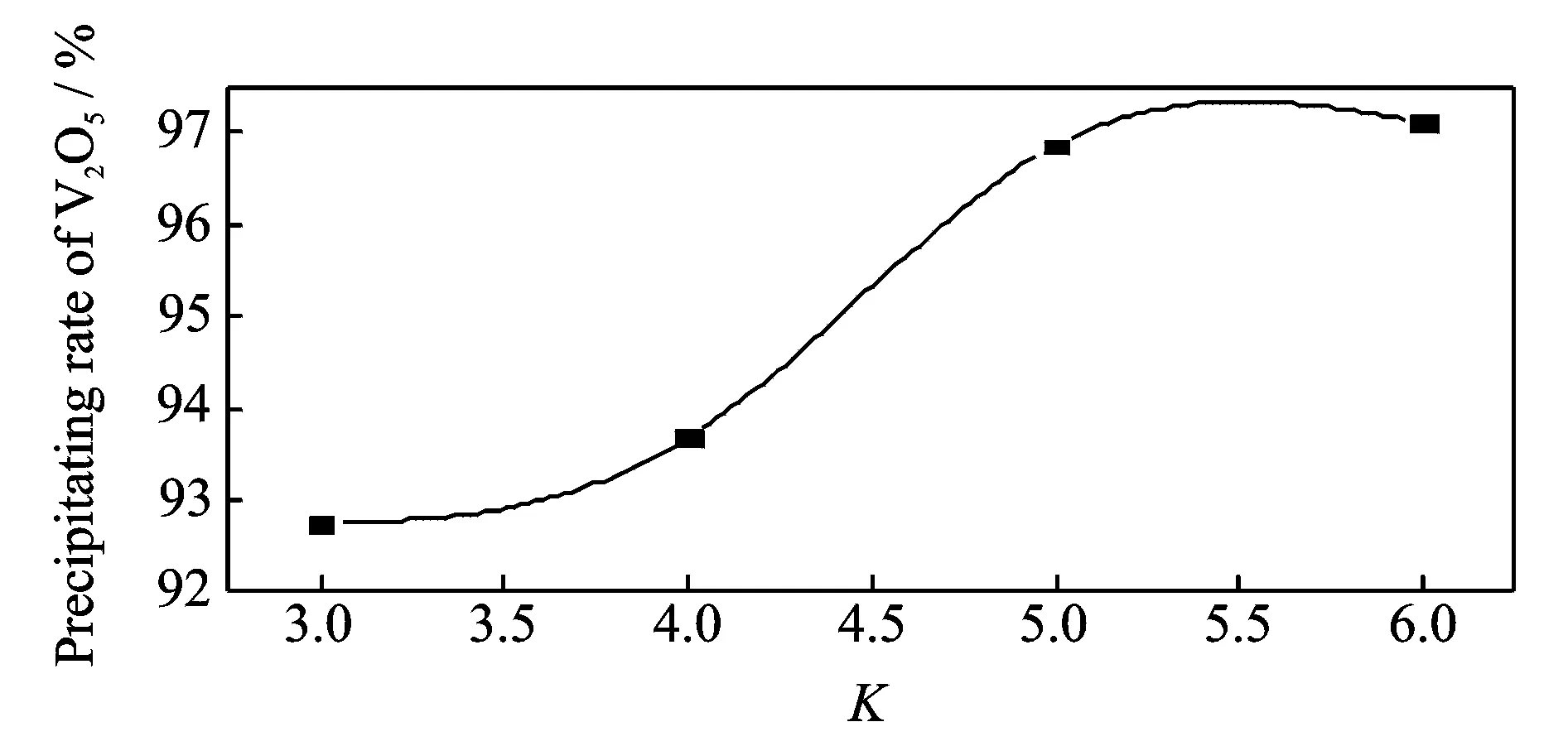

2.1 加铵系数对沉钒率的影响

在反应温度为85 ℃,搅拌速率为350 r/min,pH值=7和沉钒时间为60 min时,考察加铵系数对沉钒率的影响。根据含钒浸出液的条件得到理论加铵系数为K=2,但是考虑到试验过程中一部铵盐变为NH3而造成的损失,因此本试验设定加铵系数分别为K=3,4,5,6,得到的试验结果如图3所示。由图3可知,随着加铵系数的增大沉钒率也逐渐增大,在加铵系数为5时达到平稳状态。

图3 加铵系数对沉钒率的影响

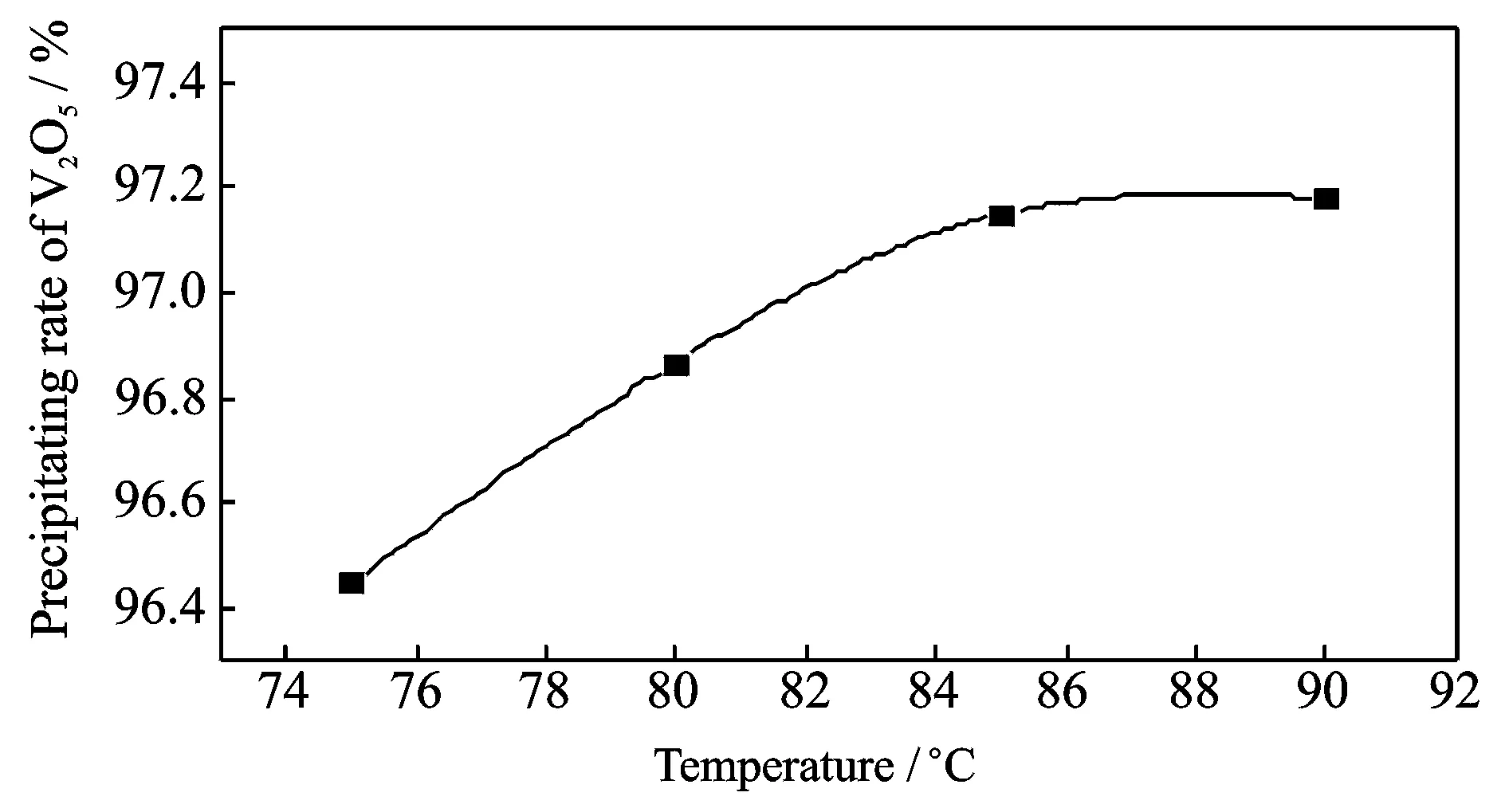

2.2 反应温度对沉钒率的影响

在加铵系数K=5,搅拌速率为350 r/min,pH值=7和沉钒时间为60 min时,考察反应温度对沉钒率的影响。反应温度指的是从有沉淀开始到反应完成为止。反应温度高有利于沉钒的快速进行,减少多钒酸铵中的杂质含量;但沉钒温度过高时,又会导致生成的多钒酸铵粒度过小,堵塞滤纸网孔,增加过滤的难度。因此本试验选定反应温度分别为75,80,85及90 ℃,得到的结果如图4所示。由图4可知,反应温度在75~85 ℃之间时,沉钒率随温度的升高而升高,当反应温度达到85 ℃时沉钒率达到最大,而当温度高于85 ℃时反应趋于平稳。

图4 反应温度对沉钒率的影响

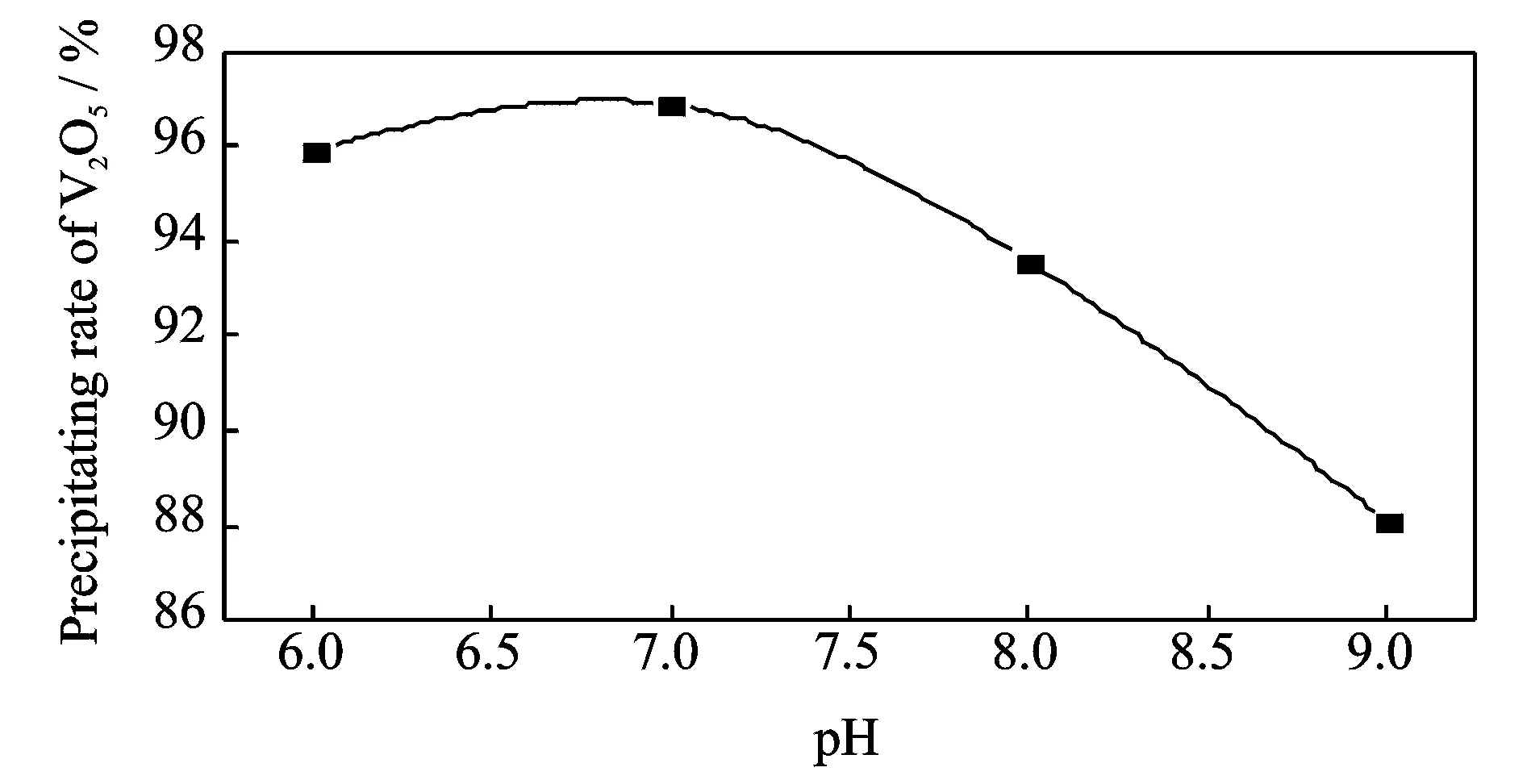

2.3 pH值对沉钒率的影响

在反应温度为85 ℃,加铵系数K=5,反应时间为60 min和搅拌速率为350 r/min时,考察溶液pH值对沉钒率的影响,得到的结果如图5所示。由图5可知,pH值为6~7时沉钒效果最好,当pH值>7时会导致酸性铵盐生产杂质影响多钒酸铵的质量,考虑到消耗盐酸的量选取pH值为7为宜。

图5 pH值对沉钒率的影响

3 结束语

(1)本实验采用NH4Cl为沉淀剂,探究加铵系数、pH值、反应温度及反应时间对沉钒率的影响,最终得到V2O5产品。最佳优化试验条件为:加铵系数K=5、pH值=7、反应温度85 ℃,搅拌速率350 r/min及反应时间60 min。

(2)所得样品V2O5衍射峰与数据库中V2O5(JCPDS No.00-052-0794)的标准峰完全一致。

(3)本研究结果可为含钒钢渣提钒技术的生产实践提供理论依据。