30MnVS非调质控制臂的组织和性能研究①

2018-09-20张吴忌刘凯旋沈佳杰

张吴忌, 刘 磊, 刘凯旋, 刘 哲,沈佳杰, 汪 湾

(1.南京工程学院材料工程学院, 江苏 南京 211167;2. 江苏省先进结构材料与应用技术重点实验室, 江苏 南京 211167)

引 言

汽车前悬架下控制臂,即三角臂(Arm triangle),是用来传递横向和纵向的载荷,将作用在车轮上的各种力传递给车身,控制车轮与车身的相对运动,受拉伸应力、弯曲应力和扭转应力等,因此,控制臂应有足够的强度、韧性和使用寿命。传统的三角臂使用以下3种材料制造:①冲压钢板;②铝锻件;③钢锻件。冲压钢板和钢锻件虽然能满足性能要求,但其加工工序繁琐,性能控制不稳定,且强度较低,只能满足普通轿车的使用;铝锻件较轻,可以实现汽车轻量化,但其价格较贵,成本高,且抗拉强度在450 MPa[1]以下,只适合用在高端轿车上。非调质钢控制臂,不仅简化了加工工序,而且其性能较高,抗拉强度达到850 MPa以上,同时具有足够的韧性。近年来,控制臂已逐渐广泛采用非调质钢,例如江铃汽车公司的控制臂采用38MnVS铁素体—珠光体型非调质钢[2],不仅强度和力学性能有很大提高,其制造成本也降低了5%~10%。

非调质钢锻件的强韧化主要手段是采用控锻控冷技术(TMCP)[3]控制组织与性能。为了获得更好的性能,学者们做了很多研究。何沂桂等[4]利用热模拟试验机,将铌-钒非调质钢在1000 ℃变形20%,随后冷却至850 ℃变形15%以上,结果显示这种锻造方法能够细化显微组织,晶粒尺寸明显减小,同时组织中的铁素体含量也略有增加。苏钢集团程勇[5]等和钢铁研究总院姚春发等[6]研究终锻温度对Nb-V-Ti复合非调质钢组织及性能的影响,均发现采用再结晶区锻造和未再结晶区锻造两种方式组合,不仅可以细化铁素体晶粒,而且还会使珠光体片碎化及部分球化,从而提高Nb-V-Ti非调质钢的冲击韧性。华小珍等[7]研究不同终锻温度对A800F非调质钢组织与性能的影响,发现将终锻温度控制在950~1050 ℃范围内,强度和韧性达到最佳配合状态。通过控冷也可改善控制臂组织和性能,根据控制原理的不同,可将控制冷却分为3个阶段:相变前奥氏体区控冷、相变过程中控冷和相变后控冷。针对第一、二阶段的控冷,学者们做了许多研究工作。Zhao等[8]研究38MnVS非调质钢连杆,采用锻后快速冷却(3.5 ℃/s)至550 ℃随后保温缓冷的方式,获得较多细小条块状先共析晶内铁素体,冲击韧性提高近4倍。陈思联等[9]利用热模拟试验机研究锻后控冷对胀断连杆用非调质钢37MnSiVS微观组织及硬度的影响,发现锻后快冷至600 ℃左右等温处理10 min,大量细小弥散的V(C,N)粒子析出沉淀,可使试验钢的硬度达到395HV,相当于强度水平1300 MPa。

1 试验材料与方法

试验所用材料为Ф48 mm 的30MnVS热轧圆钢,其主要化学成分为(%):0.31C,0.60Si,1.52Mn,0.08S,0.21Cr,0.11V,0.05Cu。

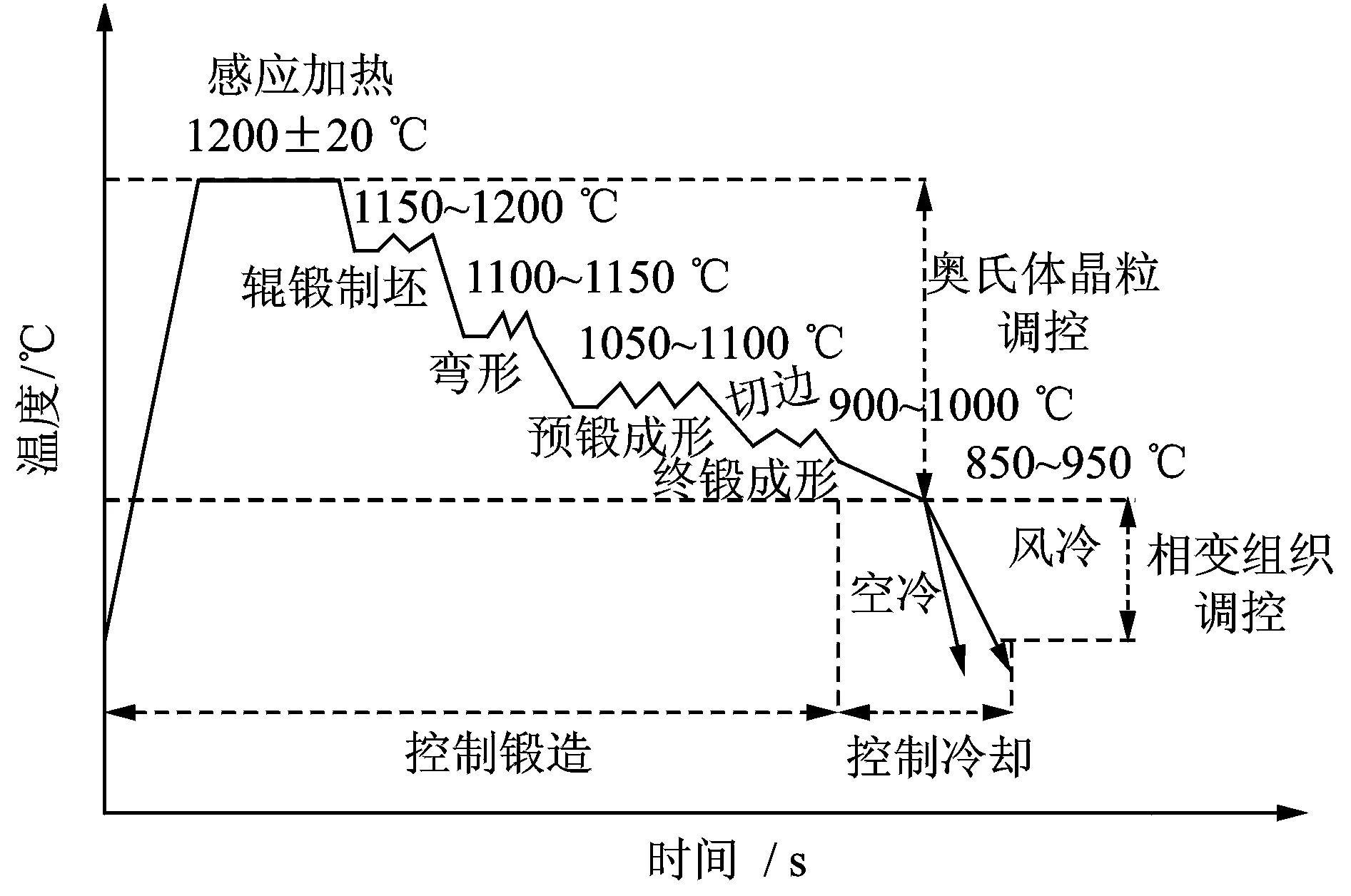

采用400T辊锻机和630T平锻机对控制臂进行辊锻和局部锻造,将圆棒料感应加热至1200±20 ℃,保温160 s后开始锻造,辊锻制坯温度为1150~1200 ℃,弯形温度为1100~1150 ℃,预锻成形温度为1050~1100 ℃,终锻成形温度为900~1000 ℃,开始冷却温度为850~950 ℃,冷却分别采用空冷和风冷方式,冷却速度约为:0.9 ℃/s和1.2 ℃/s,如图1所示。

图1 30MnVS控制臂生产工艺及控锻控冷示意图

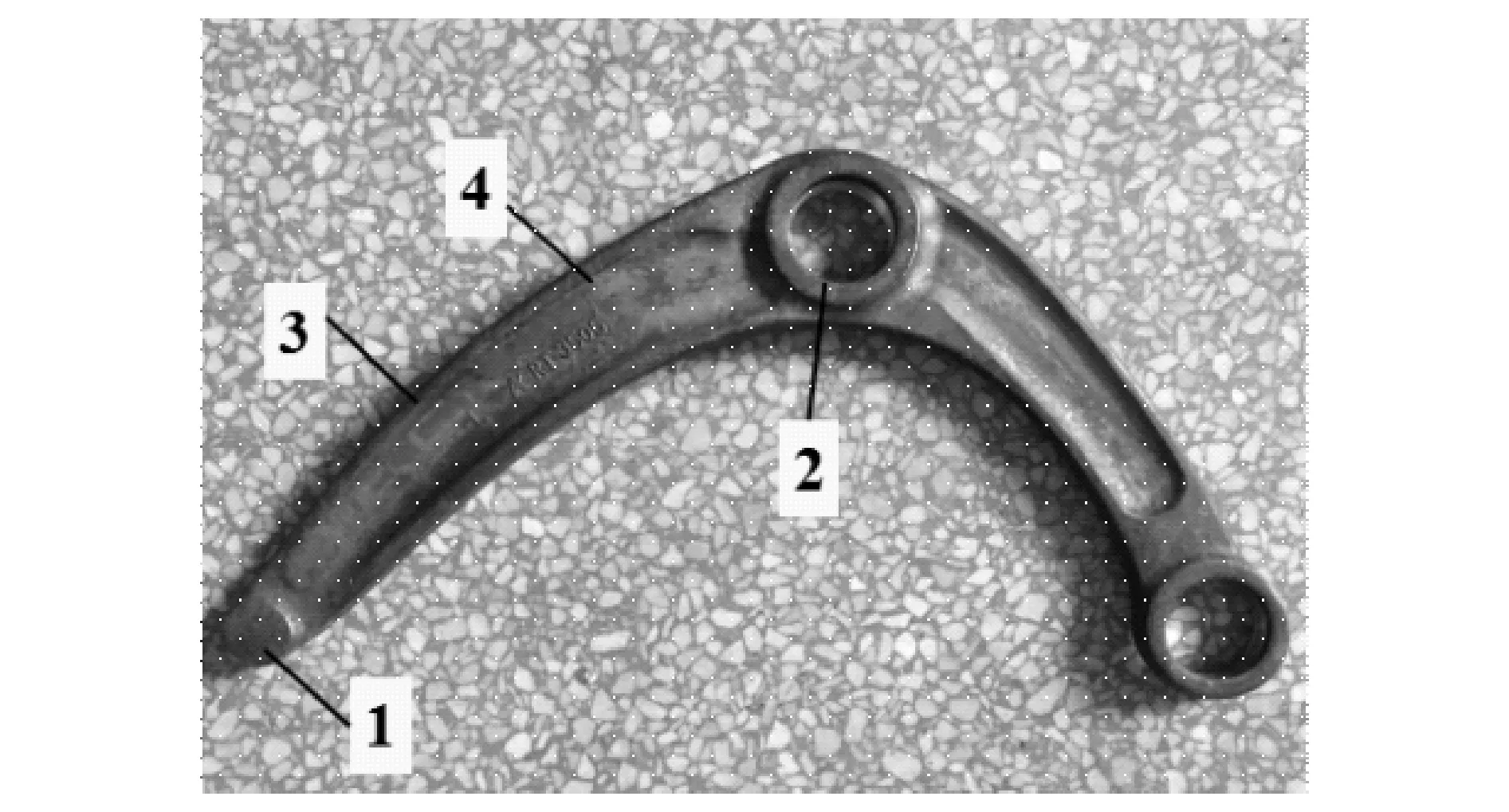

图2 控制臂取样位置示意图

将锻造后的试样按照如图2所示标注截取,位置1处的变形量为26%,位置2处的变形量为8%,位置3处取拉伸试样,位置4处取冲击试样。制备金相试样,经过研磨、抛光后,用4%硝酸酒精溶液腐蚀试样,试样清洗吹干后,在ZEISS金相显微镜下观察组织形貌;在数显显微硬度计上测取位置1和2处试样的维氏硬度(HV10)。力学性能试验,采用CS400电子万能试验机进行拉伸试验,用JBW-300H仪器化冲击试验机进行冲击试验,记录试验数据。

2 试验结果

2.1 显微组织

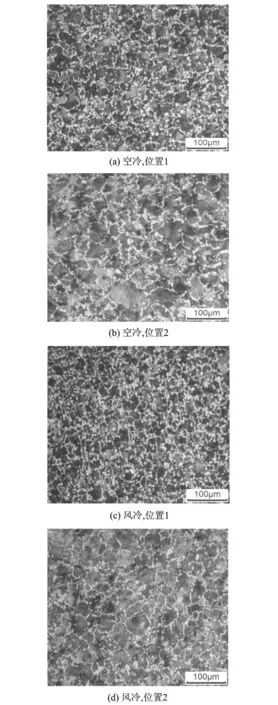

两种锻造工艺生产控制臂的显微组织如图3所示。图3(a), (b)分别为空冷控制臂位置1和2处的显微组织,图3(c), (d)分别为风冷控制臂位置1和2处的显微组织。可见,空冷和风冷的控制臂组织均为铁素体+珠光体组织。

图3 两种锻造工艺控制臂的显微组织

2.2 控制臂力学性能

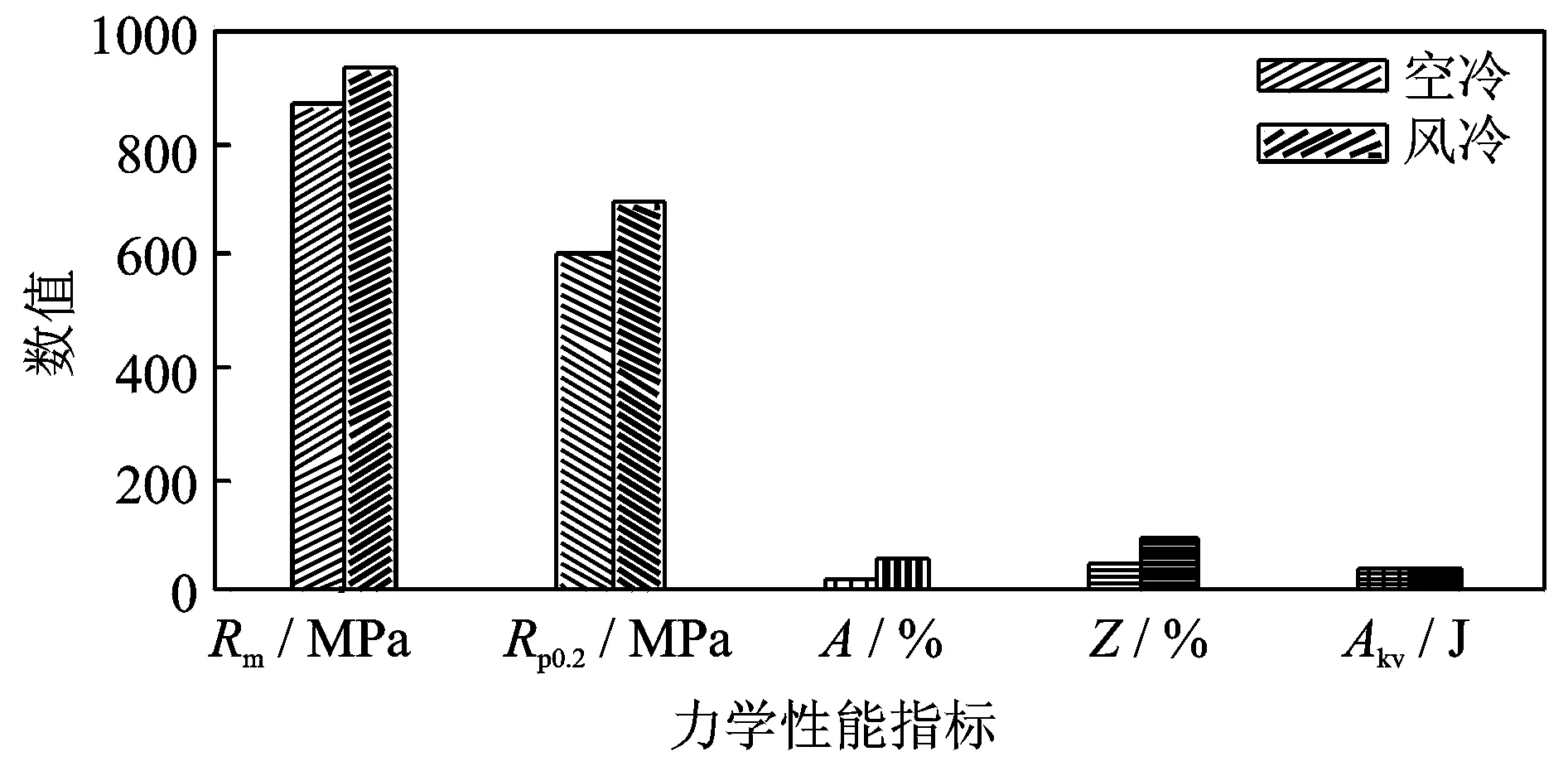

硬度是评价材料性能的重要指标,控制臂位置1与2处的维氏硬度如表1所示。在位置3和4处分别取拉伸和冲击试样,其力学性能指标如表2所示,如图4所示是空冷与风冷控制臂的力学性能对比图。

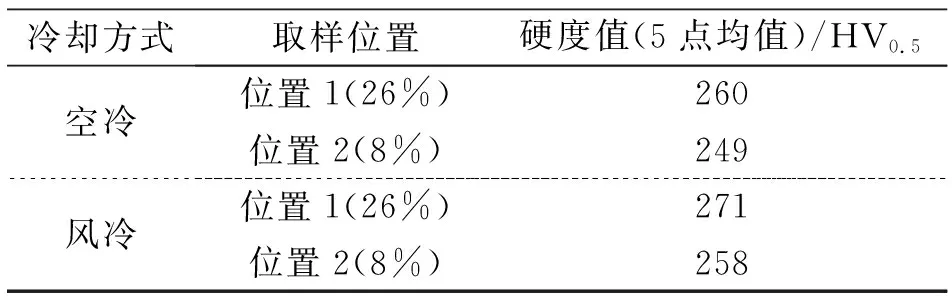

表1 两种锻造工艺控制臂的硬度值

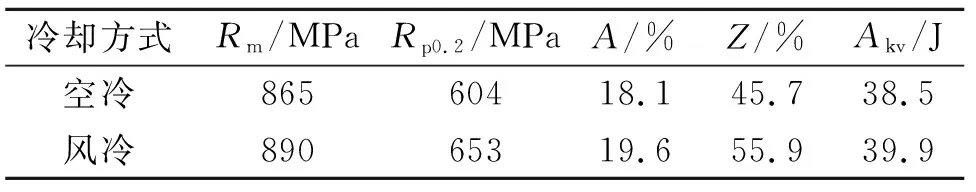

表2 控制臂力学性能

图4 空冷与风冷控制臂的力学性能对比

3 分析与讨论

3.1 变形量对显微组织的影响

图2中位置1处的变形量为26%,位置2处的变形量为8%。对比图3(a)和(b),(c)和(d)可知,变形量增大,显微组织明显细化,单位体积内铁素体的百分含量增多,珠光体百分含量减少。这是因为,在控制锻造阶段,8%的变形量较小,造成晶内畸变也较少,不能为相转变过程中铁素体形核提供更多位置,铁素体只能沿畸变能较高的奥氏体晶界析出,因此,铁素体含量较少;另外,8%的变形量没有达到形变奥氏体发生再结晶的临界应变量,没有足够的驱动力促使相变前的奥氏体发生动态再结晶,因此晶粒得不到细化。变形量为26%时,变形造成的畸变明显增多,发生了动态再结晶,晶粒细化,单位体积内晶界数量增加,为铁素体形核提供大量的位置,形成细小的铁素体。同时,变形量增大,形变奥氏体内产生大量的变形带与位错等高畸变能区,为诱导铁素体析出提供更多位置,形成晶内铁素体,从而细化晶粒。

3.2 冷却速度对显微组织的影响

对比位置1处空冷和风冷的显微组织,风冷的晶粒更加细小,铁素体平均尺寸减小,铁素体百分含量也增多,铁素体更加细小分布,晶内铁素体将珠光体分割成更加细小的单元。这是由于冷却速度增大,在过冷奥氏体中的先共析铁素体的析出被抑制,极少量沿晶网状铁素体析出,当温度继续降低,未相变的过冷奥氏体处于更低的转变温度,此时碳活度降低,不利于珠光体的形核和生长,而过冷奥氏体具有更大的过冷度,能产生足够大的驱动力促使铁素体在奥氏体晶内形核,形核率更高,同时低温限制晶界运动能力,铁素体晶粒长大速率降低,从而形成较多细小的晶内铁素体颗粒,极大改善了锻件的韧性。观察位置2处空冷和风冷的显微组织,可见风冷的晶粒略细小,铁素体尺寸减小,铁素体百分含量减少,铁素体网较明显,铁素体细薄,但晶内有更多块状晶内铁素体将珠光体分割。这主要是因为冷却速度增大,沿晶界析出的先共析铁素体没有足够时间形核与长大,因此铁素体含量下降且尺寸较小。

3.3 力学性能分析

冷却速度与变形量对硬度的影响如表1所示。由表1可知,同一变形量,风冷的控制臂硬度比空冷大;相同冷却方式,变形量越大,硬度越高。分析显微组织可知,26%变形量处,风冷的铁素体含量虽有增多,但晶粒得到细化,珠光体片层间距减小,再加上V(C,N)等粒子的沉淀强化,导致硬度增大;8%变形量处风冷的硬度的增加还来自于珠光体含量的增加。相同冷却方式变形量大的地方硬度高的原因主要是变形量的增加,使得细晶强化效果显著提升,从而提高硬度。

在位置3和位置4处分别取拉伸和冲击试样,力学性能参数如表2所示。可见,风冷的所有力学性能指标均优于空冷。空冷的控制臂抗拉强度为865 MPa,风冷的抗拉强度达到890 MPa。两种冷却方式的断面收缩率相差较大,风冷高于空冷,而冲击吸收功相差不大,风冷略高于空冷,说明锻后控冷方式能在提高强度的同时,保持良好的塑性、韧性。风冷对材料强度提高的机理与硬度相同,对塑性、韧性的提高则是因为:风冷使得细晶强化明显,晶内铁素体含量增多,并且珠光体片层间距也减小,铁素体可以阻止断裂时裂纹的扩展,使裂纹扩展消耗更高的能量,从而提高塑韧性。

4 结束语

增大冷却速度可提高30MnVS非调质控制臂的强度与硬度,同时保持良好的塑韧性,主要得益于晶内铁素体的析出,显微组织细化,使裂纹扩展需要消耗较多的能量。

(1)在相同冷却速度下,变形量增加,铁素体含量增加,铁素体组织更加细小,有利于提高塑韧性。

(2)通过控锻控冷工艺试锻出30MnVS非调质钢控制臂,该控制臂的显微组织为铁素体+珠光体,没有贝氏体组织出现;其关键受力部位的组织、硬度与力学性能均能满足使用要求。