柔性差速带式单株大豆脱粒装置设计与试验

2018-09-17陈海涛滕宇娇王业成史乃煜

陈海涛 滕宇娇 王业成 史乃煜 王 星

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

单株大豆种子脱粒是大豆育种的重要环节,不同于商品大豆脱粒,其育种小区面积小,种植试验大豆品种珍贵繁多、样本量小,脱粒时既要求提高脱粒效率,又要保证各品种之间无混杂。目前科研脱粒工作中,单株脱粒以人工脱粒和普通脱粒机脱粒方式为主,人工脱粒收获周期长、浪费劳动力;普通脱粒机籽粒的破碎率高、机器内部无法快速清理、易造成不同品种籽粒混杂[1-2]。机械脱粒是提高工作效率的重要手段与必然趋势,可减轻劳动强度、降低人工成本、提高工作效率[3-4],但也是造成育种大豆机械损伤的重要因素,影响种子的发芽、出苗,对大豆的育种工作带来潜在危害,对精量播种技术影响更加显著[5-6]。

随着我国农业产业体系的发展,用于科研工作的专用大豆脱粒设备已有相关研究。侯守印等[7-8]研究的立式轴流大豆种子专用脱粒机,通过开闭透明的组合外罩,对机体内的残留物进行快速清理,但钉齿对大豆籽粒的打击,易对籽粒造成破碎和机械损伤;高连兴等[9]设计喂入辊轴流滚筒组合式大豆种子脱粒机,滚筒上排布钉齿、弓齿和板齿3种脱粒元件,机体内部复杂,不能快速清理,易造成种子混杂;范传辉等[10]设计的新型小区脱粒机,将板式滚筒的横截面改为三角样式的支撑,克服易堵塞、脱不净的脱粒问题,但三角区域空白大,刚性脱粒材料使籽粒破碎率升高,造成籽粒的机械损伤;郝玉伟等[11]设计室内大豆单株脱粒机,采用复式滚筒结构,先由圆纹杆进行捶打碾压,后由弓齿结构进行梳刷脱粒,脱粒过程长,籽粒破碎率高,且不能对机体内部及时清理,易混种。目前的脱粒装置多数为滚筒式,通过纹杆、钉齿等脱粒元件的打击、梳刷、碾压等机械作用进行脱粒,具有脱粒可靠、脱净率高等特点,但由于滚筒与脱粒元件为刚性材料,对大豆种子产生籽粒破碎和机械损伤,影响育种工作[12-13]。综上所述,目前研制的专用脱粒机普遍存在易混杂、籽粒破碎率高、机械损伤等问题。

针对以上问题,本文研究一种柔性差速带式单株大豆脱粒装置,改变传统的脱粒滚筒与凹板配合的脱粒方式,通过同向差速的脱粒带,利用搓擦脱粒原理脱粒,避免大豆育种单株脱粒过程中籽粒混杂、破碎率高和机械损伤等问题,探寻该单株脱粒装置的结构与作业参数的优化组合,为柔性差速带式单株大豆脱粒整机的开发提供理论依据。

1 试验装置结构与工作原理

1.1 试验装置结构

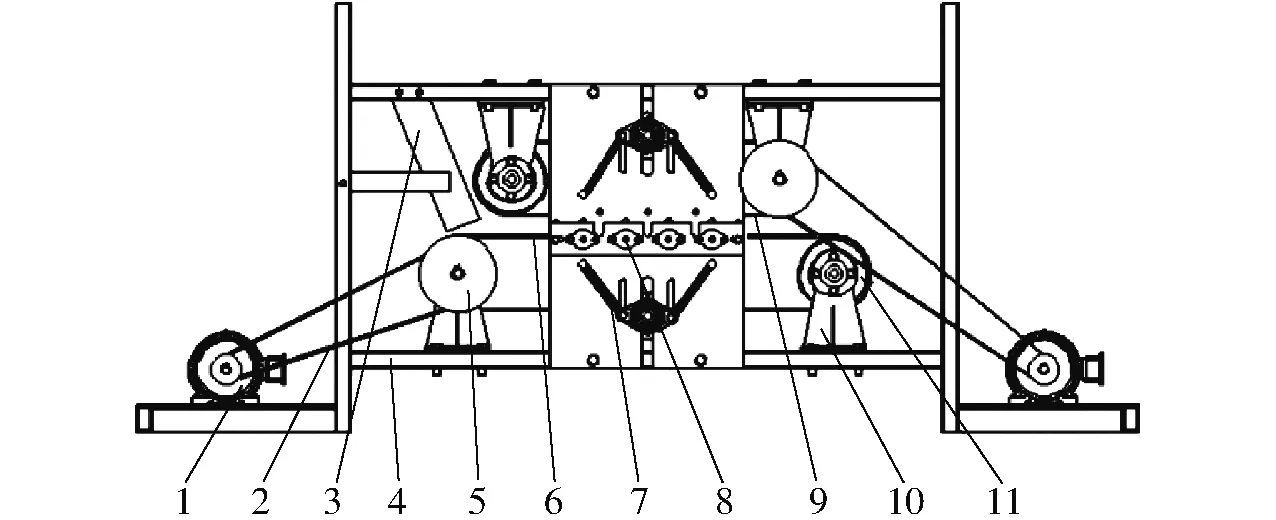

柔性差速带式单株大豆脱粒试验装置如图1所示。主要由机架、传动系统、脱粒装置和脱粒带张紧机构组成。传动系统由驱动电动机和传动带组成。脱粒装置由主动滚筒、从动滚筒、上脱粒带、下脱粒带等组成。上、下脱粒带均为通用橡胶材料,脱粒带张紧机构由脱粒带托辊、侧板和弹簧组成,弹簧两端拉钩与侧板和托辊连接,提供脱粒带的张紧力,张紧力的大小改变差速脱粒带对大豆植株作用的剪切力[14]。

图1 柔性差速带式单株大豆脱粒试验装置结构图Fig.1 Structure diagram of single-plant soybean threshing device with differential speed flexible belts1.调速电动机 2.传动带 3.喂入口 4.机架 5.主动滚筒 6.下脱粒带 7.脱粒带张紧机构 8.脱粒带托辊 9.上脱粒带 10.滚筒支架 11.从动滚筒

1.2 工作原理

调速电动机的动力输出轴经传动带与上下脱粒滚筒配合传递动力。上、下脱粒带分别由上下的主动滚筒提供动力,上、下脱粒带的摩擦力带动从动滚筒转动。

单株大豆由装置上方的喂入口进入,首先随脱粒带运动,之后同时受上、下脱粒带的摩擦力作用而进入脱粒区间。由于上下脱粒带同向差速运动,单株大豆受到揉搓和挤压作用,对大豆豆荚进行脱粒。在脱粒区间内,上下脱粒带未对大豆植株的主茎秆造成破坏,完成脱粒后,主茎秆在下脱粒带的运移作用下,排出脱粒区间,整个脱粒过程的杂余只有颖壳,易于分离除杂[15]。在脱粒区间内,下脱粒带周期性运动,单株的大豆主茎秆、籽粒、颖壳一次性排出脱粒区间,避免了与其他种类大豆籽粒的混杂。

2 脱粒装置关键参数设计

2.1 脱粒间隙分析

脱粒间隙指上、下脱粒带间的垂直距离,是决定脱粒质量关键结构参数之一。脱粒间隙过大导致柔性脱粒带无法与豆荚接触,造成未脱净率增加,过小则会增大其对大豆籽粒挤压力,易导致籽粒破损。

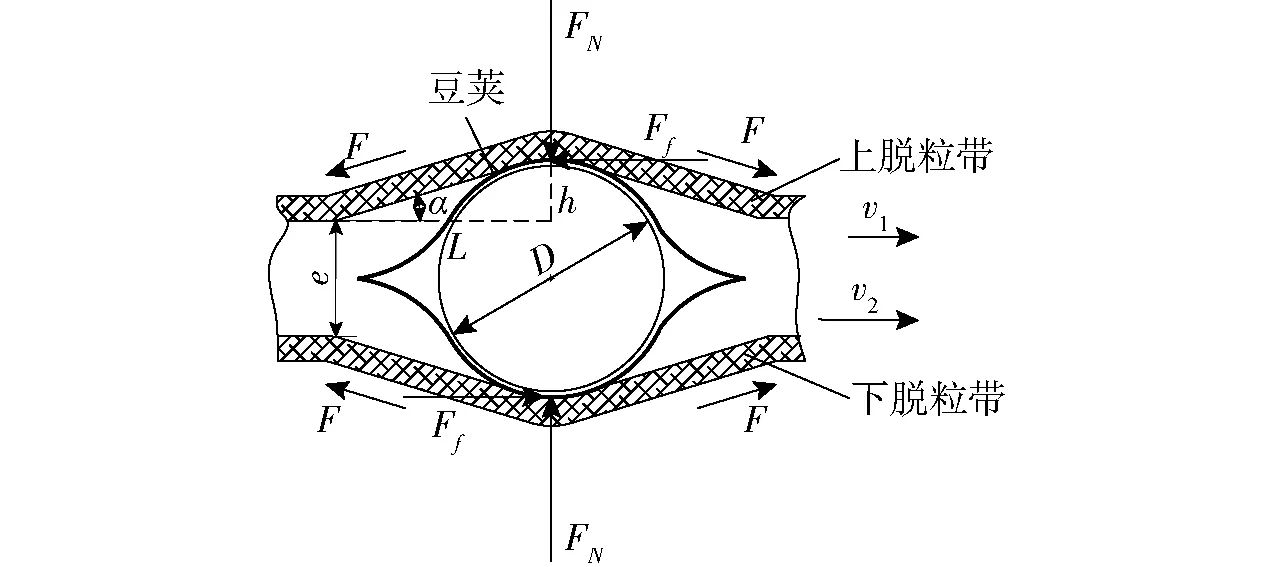

以大豆豆荚为例,对一粒荚的脱粒过程进行受力分析,如图2所示。

图2 脱粒区间豆荚受力分析Fig.2 Diagram of soybean pod stress analysis in threshing zone

由于大豆豆荚的支撑,上下脱粒带会产生一定的变形,根据胡克定律计算脱粒带产生的附加张力

(1)

式中F——脱粒带附加张力,N

E——脱粒带弹性模量,MPa

A——脱粒带横截面积,mm2

ΔL——脱粒带附加伸长量,mm

L——脱粒带最高点与未发生形变处水平距离,mm

其中影响脱粒带附加张力的相关参数为

(2)

式中h——脱粒带最高点与未发生形变处垂直距离,mm

α——脱粒带变形与水平方向夹角,(°)

D——豆荚直径,mm

e——脱粒间隙,mm

忽略豆荚重力,柔性脱粒带对豆荚正压力与摩擦力为

(3)

式中FN——脱粒带对豆荚正压力,N

Ff——脱粒带对豆荚摩擦力,N

μ——脱粒带与豆荚间摩擦因数

为保证脱粒质量,脱粒带与豆荚作用力满足条件

(4)

式中FNmin——大豆籽粒破碎压力,N

Fτmax——豆荚破坏剪切力,N

由式(1)~(4)可得到脱粒间隙应满足条件

(5)

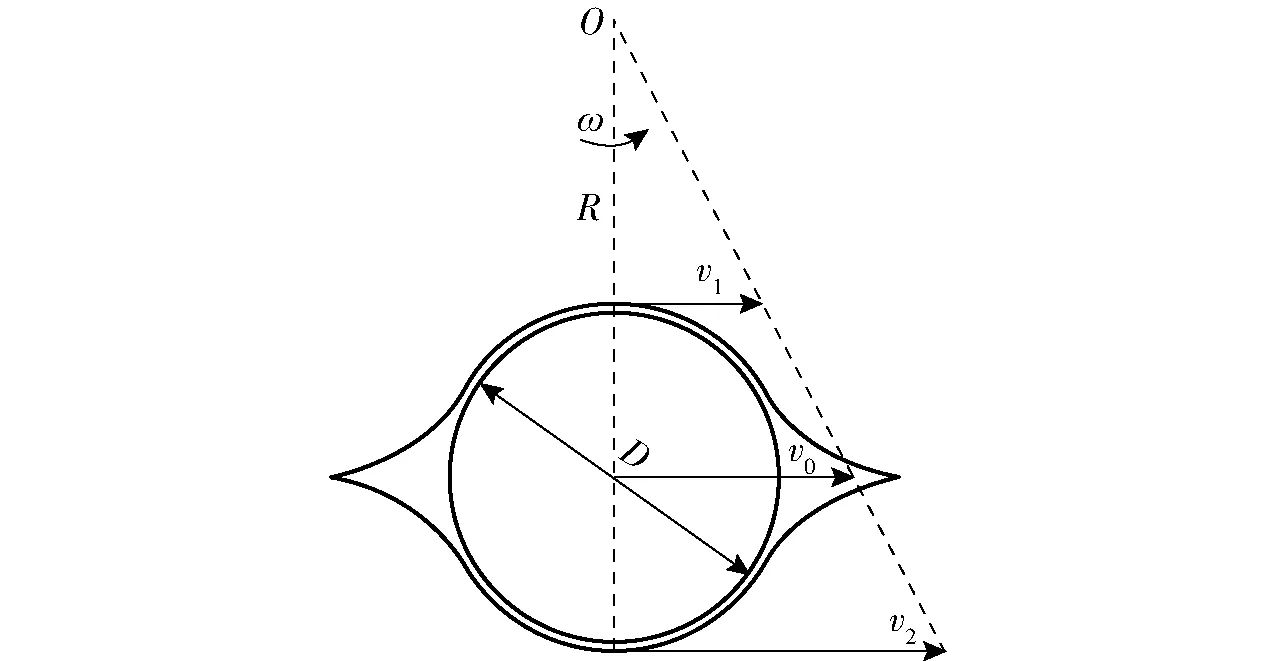

2.2 上、下脱粒带速度差分析

脱粒装置采用脱粒带同向差速脱粒方式,下脱粒带速度高于上脱粒带。大豆豆荚会在脱粒区间内做旋转运动,如图3所示。

图3 豆荚速度分析Fig.3 Diagram of soybean pod velocity analysis

大豆豆荚绕着虚拟中心O做旋转运动,角速度为

(6)

式中v1——上脱粒带速度,m/s

v2——下脱粒带速度,m/s

ω——旋转角速度,rad/s

R——虚拟中心到上脱粒带距离,mm

脱粒行程是指大豆植株进入脱粒区间后有效工作长度

S=v0t

(7)

其中

式中S——脱粒行程,mm

v0——平均速度,m/s

t——脱粒时间,s

豆荚旋转角反映脱粒效果,当旋转角较大时,脱粒效果较好。豆荚在脱粒区间内的旋转满足

(8)

式中φ——旋转角,rad

Δv——上下脱粒带速度差,m/s

由式(6)~(8)可得,上、下脱粒带速度差与旋转角之间关系为

(9)

当Δv大时,φ越大,脱粒效果越好;当Δv小时,φ越小,脱粒效果越差。

3 试验材料与方法

3.1 材料与设备

试验选用的大豆品种为向阳农场2017年栽培的黑农48号,其生长特性与基本参数如表1所示。

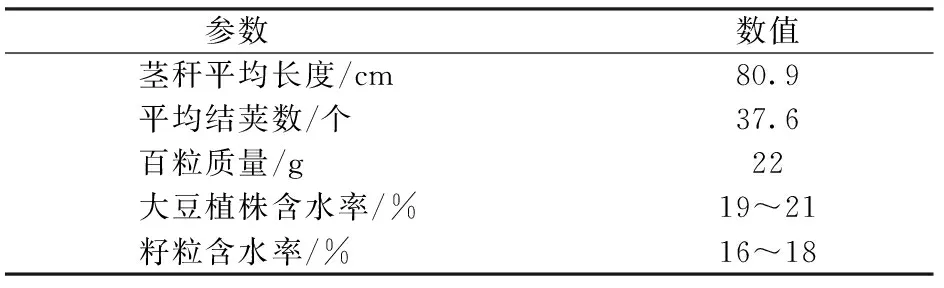

表1 物料基本参数Tab.1 Material basic parameters

试验使用主要仪器设备为:三相异步电动机(Y90L-4型)、变频器(E1000-0015T3型)、YB502型电子秤(精度0.01 g,上海海康电子仪器厂)、测速仪(UT371,精度±0.04%)、DGG-9070AD型电热恒温鼓风干燥箱(上海森信实验仪器有限公司)、秒表和数码摄像机等。参数优化试验的试验装置与脱粒作业效果如图4所示。

图4 参数试验Fig.4 Parameter experiment

3.2 试验方法

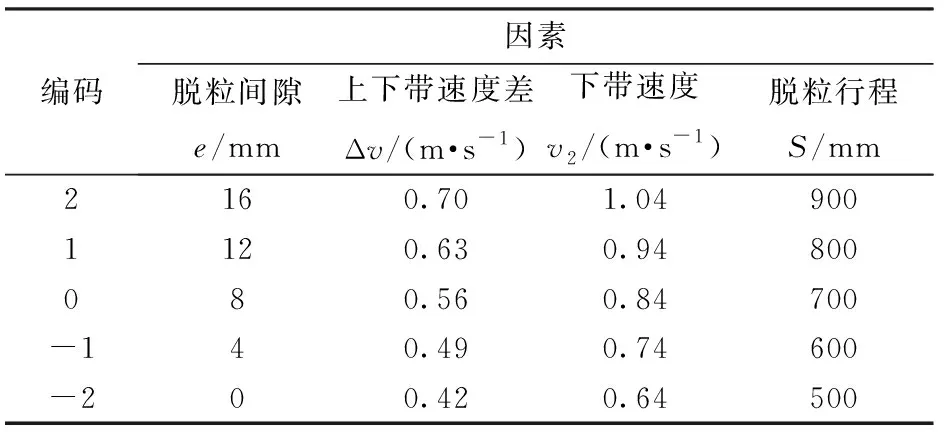

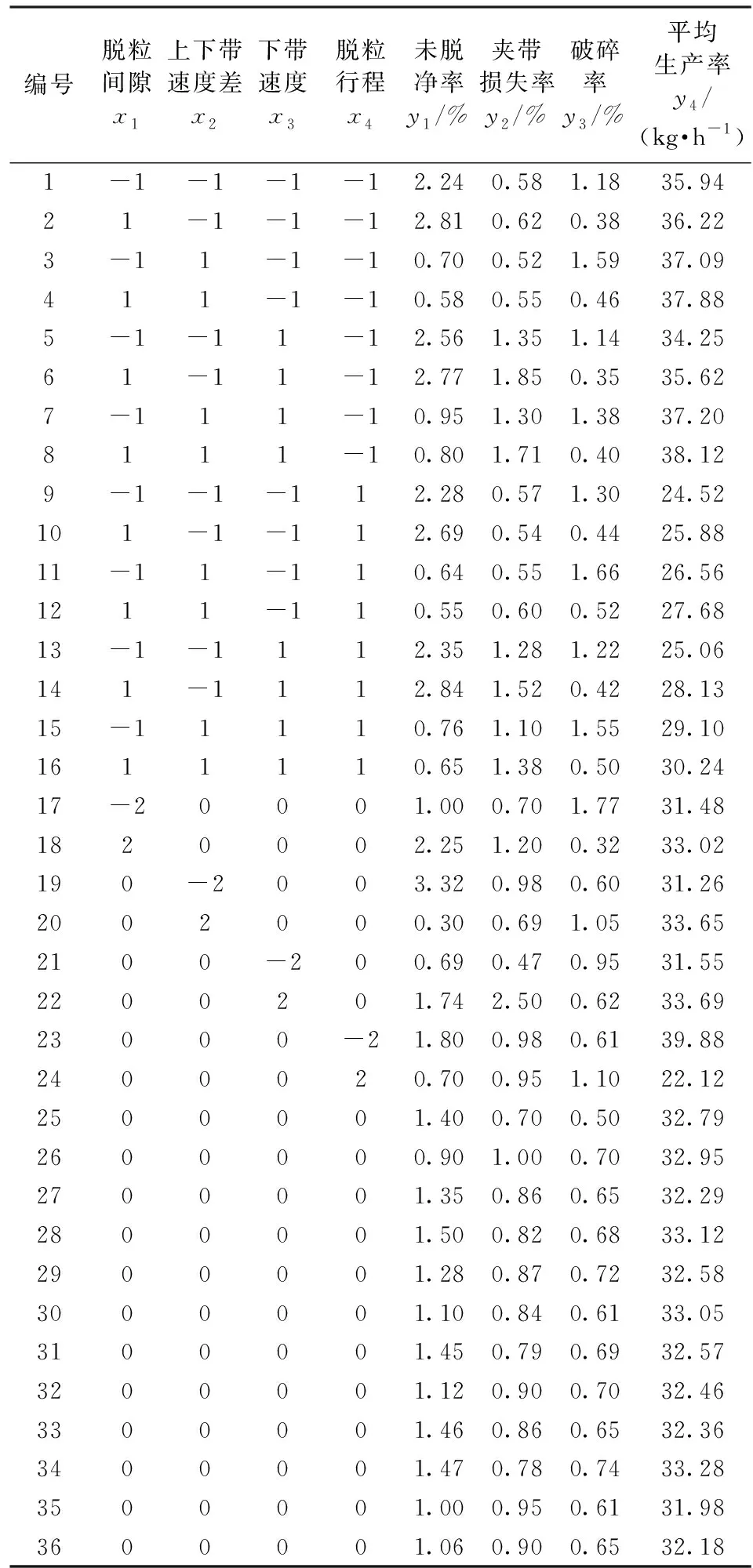

试验于2017年11月在东北农业大学农业机械实验中心实施。采用4因素5水平二次回归正交旋转中心组合试验方法。以脱粒间隙(x1)、上下带速度差(x2)、下带速度(x3)、脱粒行程(x4)为影响因素,以未脱净率(y1)、夹带损失率(y2)、破碎率(y3)、平均生产率(y4)为评价指标,共实施36组试验[16-20]。数据处理与分析采用Design-Expert 6.0.10软件进行,各试验按照标准GB/T 5982—2005《脱粒机试验方法》实施,分别以3次重复的均值为测试结果[21-23]。各因素水平由预试验确定,因素水平编码表与试验方案如表2与表3所示。表中x1、x2、x3、x4为因素编码值。

试验实施过程中,上下带速度差与下带速度由变频器调节,脱粒间隙由丝杠调节,脱粒行程通过调节脱粒带主动滚筒与从动滚筒之间的距离来改变。

4 试验结果与分析

4.1 试验结果

试验结果如表3所示。

表2 因素编码Tab.2 Coding of factors

表3 试验设计方案与结果Tab.3 Experimental design layout and results

4.2 回归方程

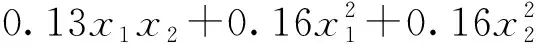

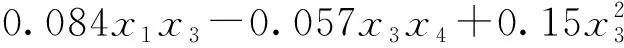

对试验结果进行分析,未脱净率y1、夹带损失率y2、破碎率y3、平均生产率y4二次项模型(2FI)有意义(P<0.000 1),在置信度α=0.05下,进行F检验,将不显著项剔除后得到简化回归方程

(10)

(11)

(12)

(13)

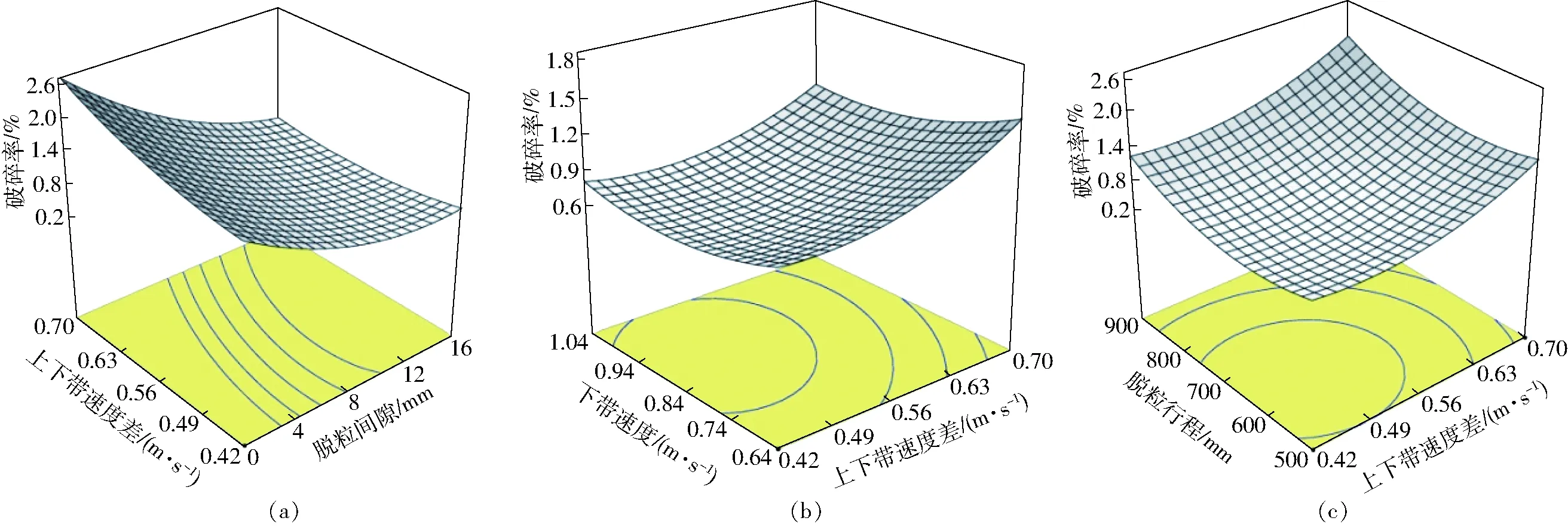

4.3 回归模型方差分析

对式(10)~(13)进行方差分析,结果如表4所示。由表可知,模型拟合效果好,回归方程P>0.000 1,说明回归方程极显著。

图5 各因素对未脱净率的影响Fig.5 Response surfaces for effects of factors on loss of unthreshed grain

变异来源平方和自由度均方FP回归21.3373.0562.6<0.0001剩余1.36280.049y1拟合0.87170.0511.160.4114误差0.49110.044总和22.6935回归6.3680.79102.93<0.0001剩余0.21270.0078y2拟合0.014160.00871.370.3028误差0.07110.0063总和6.5735回归5.690.6293.36<0.0001剩余0.17260.0067y3拟合0.13150.00842.070.1138误差0.045110.0041总和5.7835回归557.97779.71283.01<0.0001剩余7.89280.28y4拟合6.07170.362.160.0977误差1.82110.17总和565.8635

4.4 各试验因素对试验指标影响分析

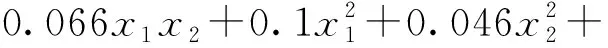

参照关于多元二次回归中各因素重要性的计算方法,经分析计算,各因素对各项性能指标的贡献率如表5所示[24-25]。

表5 各因素对性能指标的贡献率Tab.5 Contribution ratio of each factor to performance index

结果表明,各因素对未脱净率y1的贡献率由大到小依次为:上下带速度差、脱粒间隙、下带速度、脱粒行程;各因素对夹带损失率y2的贡献率由大到小依次为:下带速度、脱粒间隙、脱粒行程、上下带速度差;各因素对破碎率y3的贡献率由大到小依次为:脱粒间隙、上下带速度差、脱粒行程、下带速度;各因素对平均生产率y4的贡献率由大到小依次为:脱粒行程、脱粒间隙、下带速度、上下带速度差。

4.5 各因素对性能指标的影响分析

4.5.1各因素对未脱净率的影响

各试验因素与未脱净率的关系曲面如图5所示。由图5a可知,随着上下带速度差的增加,未脱净率呈逐渐下降的趋势,这是由于上下脱粒带同向差速运动,差速大时,大豆豆荚所受剪切力和剪切力矩增大,豆荚更容易破开,未脱净率降低。当上下带速度差固定在某一数值时,随着脱粒间隙的增加,未脱净率呈逐渐上升的趋势,这是因为,当脱粒间隙较小时,豆荚所受正压力加大,其与上下脱粒带接触面积大,在摩擦因数一定时,脱离元件提供的剪切力较大,脱离能力增强,反之,脱粒间隙大时,脱粒能力减弱,未脱净率增大。

由图5b可知,随着下带速度增大,未脱净率呈逐渐上升的趋势,这是由于上下带速度差一定时,剪切力与剪切力矩一定,下脱粒带起到脱粒和运输的作用,脱粒带速度增大,豆荚在脱粒区间滞留时间短,部分豆荚未破开脱粒,未脱净率高。

由图5c可知,随着脱粒行程的增加,未脱净率呈缓慢下降趋势,这是由于脱粒行程增加,豆荚在脱粒区间滞留时间长,上下脱粒带对豆荚的剪切力做功大,从而使大豆籽粒脱粒完全,未脱净率降低。

4.5.2各因素对夹带损失率的影响

各试验因素与夹带损失率的关系曲面如图6所示。由图6a可知,随着下带速度的增加夹带损失率呈上升的趋势,这是由于下脱粒带起到运输与脱粒的作用,当下带速度越来越高时,大豆豆荚在初始阶段脱粒,在脱粒行程后期与大豆茎秆分离时间变短,大豆随同茎秆排出装置,夹带损失升高。当下带速度固定在某一数值时,随着脱粒间隙的增加,夹带损失呈缓慢上升的趋势,这是由于脱粒间隙增大,豆荚所受正压力减小,其与上下脱粒带接触面积变小,脱粒带提供剪切力减小,搓擦脱粒能力减弱,大豆不易与大豆茎秆和豆荚分开,随茎秆共同排出装置外,夹带损失率升高。

由图6b可知,随着脱粒行程的增加,夹带损失呈缓慢下降趋势,这是由于脱粒行程增大,单株大豆在脱粒区间滞留时间长,脱粒元件作用时间长,大豆籽粒与茎秆有充足的时间分离,夹带损失率降低。

由图6c可知,随着上下带速度差增加夹带损失率呈小幅度降低。这是由于上下带速度差增大,豆荚受到脱粒带的剪切力增大,脱粒装置搓擦脱粒能力强,大豆易与茎秆分离,夹带损失率降低。

图6 各因素对夹带损失率的影响Fig.6 Response surfaces for effects of factors on loss of entrap grain

图7 各因素对破碎率的影响Fig.7 Response surfaces for effects of factors on cracked grains

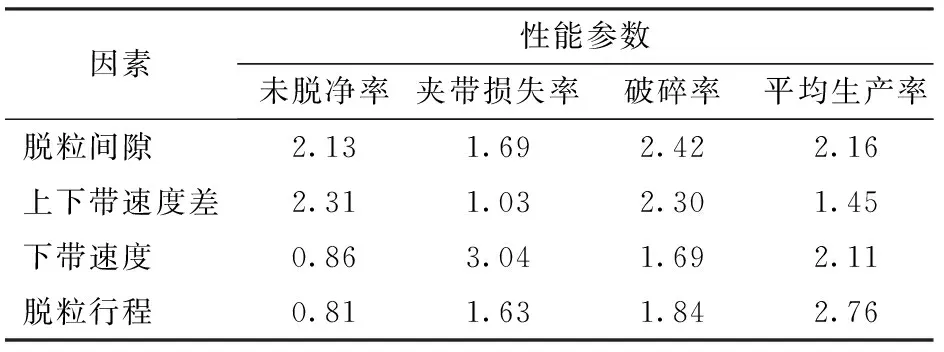

4.5.3各因素对破碎率的影响

各试验因素与破碎率的关系曲面如图7所示。由图7a可知,随着脱粒间隙的减小,破碎率呈逐渐上升的趋势。这是由于脱粒间隙较小时,豆荚所受正压力增加,脱粒区间的单株大豆受挤压和搓擦作用增强,脱粒大豆未能及时通过秸秆与之分离,在脱粒区间时间增加,经受上下脱粒带作用时间和几率增加,导致其破碎率逐渐升高。当脱粒间隙固定为某一数值时,随着上下带速度差的增大,破碎率呈缓慢上升的趋势,这是由于上下带速度差增大,脱粒带提供的剪切力增大,搓擦脱粒能力强,大豆籽粒破碎的几率大。

由图7b可知,随着下带速度的增加,破碎率呈缓慢下降的趋势,这是由于下脱粒带不仅为大豆脱粒提供剪切力,并起到运输的作用,当下脱粒带速度增高时,脱粒带对大豆籽粒作用时间短,搓擦脱粒效果减小,大豆籽粒破碎率逐渐降低。

由图7c可知,随着脱粒行程的增加,破碎率呈缓慢增加的趋势,这是由于大豆籽粒容易与豆荚和茎秆混合,不仅受到上下脱粒带的压力与剪切力,还受到豆荚与茎秆的挤压与搓擦,大豆籽粒的破碎率升高。

4.5.4各因素对平均生产率的影响分析

各试验因素与平均生产率的关系曲面如图8所示。由图8a可知,随着脱粒间隙和上下带速度差的增加,平均生产率呈逐渐上升的趋势,这是由于当脱粒间隙增大,豆荚所受正压力增大,当上下带速度差增大,豆荚所受剪切力增大,脱粒装置搓擦脱粒能力强,单株大豆经过脱粒区间能够很快脱粒,平均生产率升高。

图8 各因素对平均生产率的影响Fig.8 Response surfaces for effects of factors on average productivity

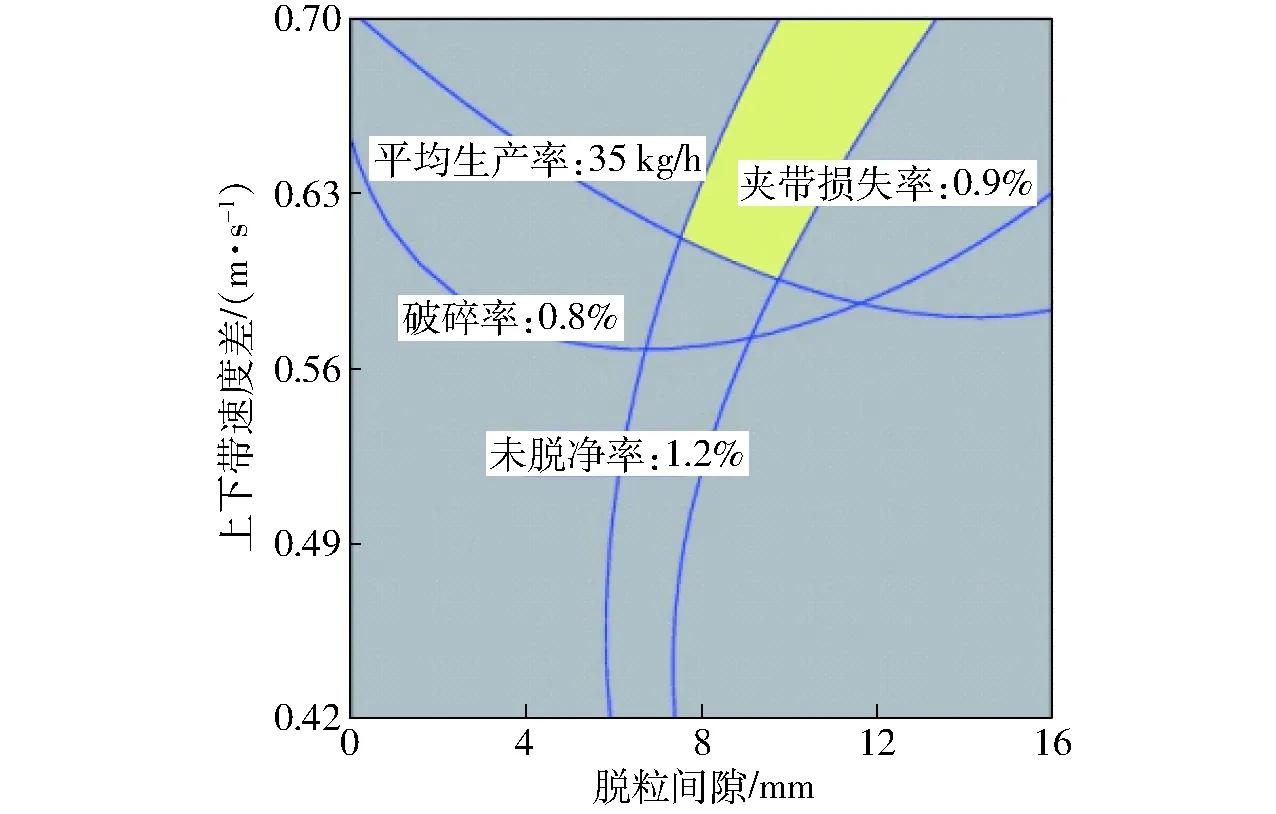

图9 参数优化分析Fig.9 Parameters optimum analysis

由图8b所示,随着上下带速度差和下带速度的增加,平均生产率呈逐渐上升的趋势。这是由于上下带速度差增大,豆荚所受剪切力增大,脱粒装置搓擦脱粒能力增强,下带速度增大,单株大豆通过脱粒区间的时间变短,平均生产率升高。

由图8c可知,随着脱粒行程的增加,平均生产率呈下降的趋势,这是由于脱粒装置的脱粒能力一定时,单株大豆经过的脱粒行程越大,使得脱粒带作用时间增长,平均生产效率降低。

4.5.5优化分析

按照低未脱净率、低夹带损失率、低破碎率和高平均生产率的优化原则,以各因素水平区间为约束条件[26],优化结果如图9所示。当参数组合为:脱粒间隙7.55~13.00 mm,上下带速度差0.59~0.70 m/s,下带速度0.84 m/s,脱粒行程660 mm,未脱净率低于1.2%,夹带损失率低于0.9%,破碎率低于0.8%,平均生产率高于35 kg/h。

在优化的最佳结构及工作参数范围内选取脱粒间隙9 mm,下带速度0.84 m/s,上下带速度差0.63 m/s,脱粒行程660 mm进行验证试验。结果为:未脱净率为0.6%,夹带损失率为0.84%,破碎率为0.67%,平均生产率35.32 kg/h。验证试验的结果在优化性能指标区间内,表明优化结果可信。

5 结论

(1)针对育种用单株大豆的脱粒需求,在理论分析的基础上,设计一种柔性差速带式单株大豆脱粒装置。区别于传统的刚性脱粒滚筒,采用同向差速运动的橡胶带作为脱粒元件,利用搓擦脱粒原理,可实现脱粒过程大豆种子低损伤,无混杂。

(2)影响未脱净率的各因素主次顺序为:上下带速度差、脱粒间隙、下带速度、脱粒行程;影响夹带损失率的各因素主次顺序为:下带速度、脱粒间隙、脱粒行程、上下带速度差;影响破碎率的各因素主次顺序为:脱粒间隙、上下带速度差、脱粒行程、下带速度;影响平均生产率的各因素主次顺序为:脱粒行程、脱粒间隙、下带速度、上下带速度差。

(3)对于籽粒含水率在16%~18%范围内的大豆植株,柔性差速带式单株大豆脱粒装置的最佳结构和工作参数组合为:脱粒间隙7.55~13.00 mm,上下带速度差0.59~0.70 m/s,下带速度0.84 m/s,脱粒行程660 mm,此时未脱净率低于1.2%,夹带损失率低于0.9%,破碎率低于0.8%,平均生产率高于35 kg/h。