玉米播种与测控技术研究进展

2018-09-17苑严伟白慧娟方宪法王德成周利明

苑严伟 白慧娟 方宪法, 王德成 周利明 牛 康

(1.中国农业机械化科学研究院土壤植物机器系统技术国家重点实验室, 北京 100083;2.中国农业大学工学院, 北京 100083)

0 引言

提高玉米播种质量是提高玉米产量的关键途径,目前,主要通过精密播种技术提高玉米播种质量。玉米精密播种技术是将定量的玉米种子,按照农艺要求的行距、株距和播种深度进行穴播,同时按照农艺要求的种肥间距,进行种肥深施[1]。精密播种技术可以提高玉米植株田间分布的均匀性,最大限度地减小植株间对土壤水分、养分的竞争,从而提高产量[2]。

精密播种技术主要通过玉米播种机来实现。为了提升播种机的性能,国内学者进行了大量研究,对排种器的结构进行优化设计(排种盘型孔数、型孔结构、型孔直径等)[3-12],优选播种机的作业参数(如排种盘的气压、转速、播种机作业速度等)[11,13-15],优化导种管的结构[13,16],优选开沟器[17],探索播种机作业状态的改变对播种机性能的影响[18]等。目前,国内播种机在机械结构与性能方面与国外的差距已明显缩小,然而,在智能化程度上还远远落后。国内播种机排种器采用地轮驱动较多,研究表明高速作业时排种性能会大幅度下降[19-20],而采用电动机驱动播种单体时,播种性能优于地轮驱动[21-23];播种机上几乎没有安装排种测控设备,故障诊断仍然依靠人来完成;播种机仍主要依靠导种管导种,高速时无法实现稳着床,株距一致性差;播种机仿形和播深调节仍然主要依靠平行四杆、机械弹簧和限深轮结合的方式,播深一致性有待提高。而针对以上问题,国外知名农机企业(如美国John Deere、Precision Planting公司等)不仅有智能化解决方案,其先进的播种机产品也已经进入市场,引领了播种机的发展方向。目前,高速、高精度是播种机的发展趋势,单靠机械性能的提升无法满足高速时的高精度要求,在先进的播种技术的基础上采用测控技术是解决以上问题的新途径,也是提升播种机智能化水平的必然要求。

玉米播种机不仅要追求高速、高精度的发展方向,也要符合精准农业的发展要求。精准农业概念产生于20世纪90年代初,逐渐成为当今世界农业发展的新潮流,其基本内涵是根据土壤肥力和作物生长状况的空间差异,调节对作物的投入,实现各类农业资源的高效利用,获得高效益[24]。精密播种是精准农业的关键环节,精准农业背景下的精密播种是把播种机和作业环境同时作为研究对象,基于气象信息、土壤特性等进行变量播种,前提是信息的快速获取,这都依赖于传感器等测控技术的发展。

目前,我国玉米播种机的速度、精度和智能化水平均较发达国家还有一定差距,必须针对各项关键技术逐项突破。玉米精密播种过程是一个系统工程,包括排种、投种、着床3个主要环节,各环节紧密关联,互相影响。要获得较高的播种性能,即好的合格指数、重播指数、漏播指数和种距变异系数等[25],必须追求每一个环节的精密,从而必须提升每一个环节的播种与测控水平。本文围绕玉米播种全过程,综述排种、投种、着床3个环节中播种与测控技术的国内外研究及应用现状,总结国内差距所在,指出国内玉米播种技术未来的发展方向。

1 精密排种与测控技术

为实现精密播种,首先在排种环节提供均匀有序的单粒化种子流,使其既不重播,也不漏播。排种器是排种环节的核心部件,需按照设定的农艺要求提供单粒化的种子流。目前,排种器的研究成果比较多,除研发了多种类型的排种器外,还发现了很多有价值的规律[26],并且每一条规律已经被多次证明,这些研究成果可以用于指导生产实际,排种器已经实现了稳定且高速地排种[27]。然而,排种器驱动方式也会影响排种精度,传统的排种器由地轮通过一系列的机械传动来驱动,具有一定的局限性,采用新型的驱动系统驱动排种器逐渐成为发展趋势[19]。这些新型的驱动系统具体是根据采集的播种机作业速度信号控制驱动系统(液压马达、电动机等)的转速,从而实现对排种器转速的精确控制。采集播种机作业速度信号的方法有增量式光码盘脉冲个数测速、电磁式转速传感器测速、开关型霍尔传感器测速、GPS测速、北斗导航系统测速等。新型排种驱动系统不仅提高了排种精度,也为变量播种技术的实现提供了可能。目前,排种环节的研究包括针对排种器本身性能的研究、排种驱动技术的研究、变量播种技术的研究。后两个方面是排种环节的新课题,逐渐受到广泛关注。

1.1 排种驱动技术

玉米播种机播种质量不仅取决于排种器的性能,还受到排种器驱动方式的影响。目前,Maschio、Kinze、Horsch、Precision Planting、John Deere等知名农机企业中,地轮驱动、液压驱动、电动机驱动等驱动方式都有应用,用户可以选配。而国内企业生产的播种机仍以地轮驱动为主。

传统的排种器驱动方式是地轮通过链传动驱动,地轮是驱动排种器的动力源。如图1所示,地轮通过一系列机械传动将动力传递给排种器。随着作业速度的提升,地轮的滑移以及链传动的不稳定性也会增加。AYKAS等[28]和YALÇIN等[29]的研究表明,不同播种机的地轮滑移程度为6.08%~8.77%。另外,在采用地轮驱动方式的情况下,排种速率不能实现大范围的无级调速,无法实现播种量快速且准确的调节[19]。

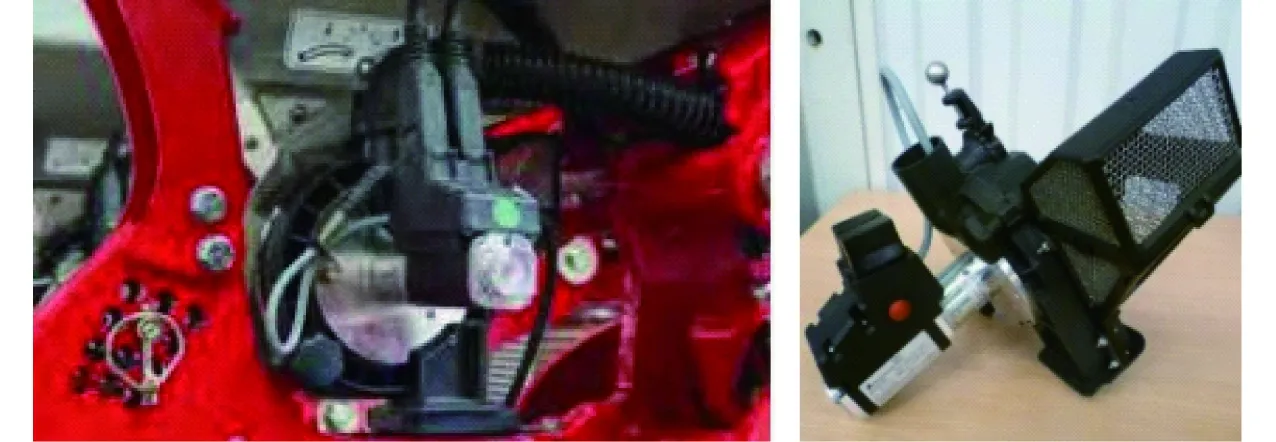

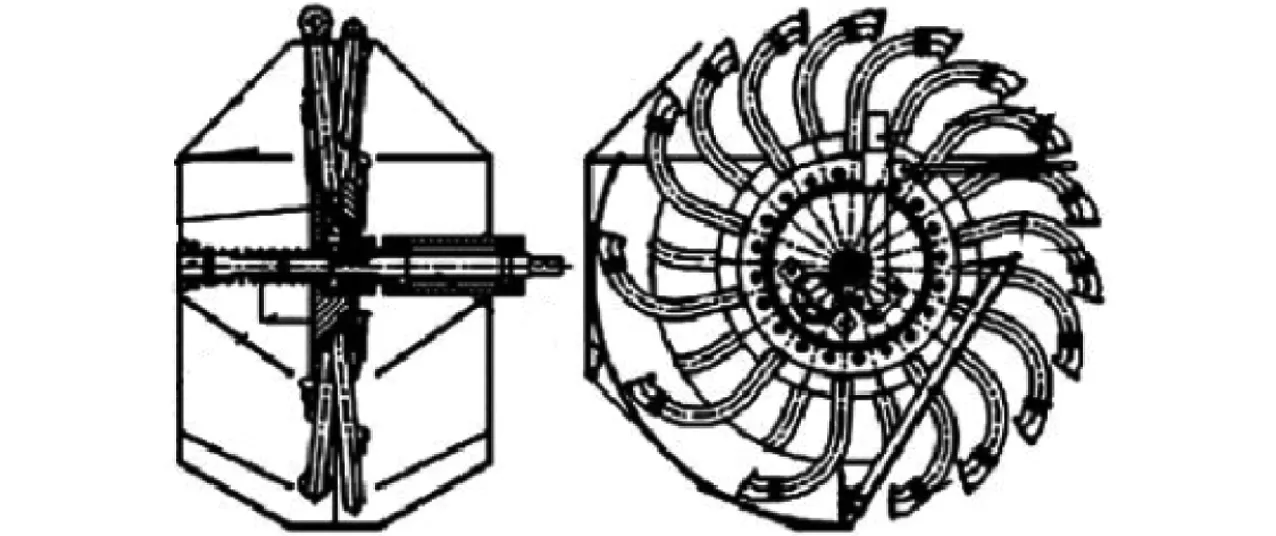

自20世纪80年代起,出现了液压马达驱动、电动机驱动等地轮驱动的替代方案。液压马达驱动是以液压马达作为动力源驱动排种器,通过不同的传动方式将动力从液压马达传递到排种器。如图2所示,是两种不同的液压马达驱动方案[30]。

图1 地轮驱动排种器Fig.1 Ground wheel drives seed meter

图2 液压马达驱动方案Fig.2 Hydraulic motor driving program

意大利Maschio公司用液压马达驱动传动主轴,再通过万向节将传动主轴的动力分配给各播种单体[31],如图3所示。

图3 液压马达驱动排种器Fig.3 Hydraulic motor drives seed meter

电动机驱动是以电动机作为动力源驱动排种器,一般地,一个播种单体由一台电动机驱动。如图4所示,Precision Planting公司采用电动机直接驱动排种器[32]。

图4 电动机驱动排种器Fig.4 Motor drives seed meter

表1对各种驱动方式的动力源、优缺点进行了比较,并列举了各种驱动系统的代表机型。

目前,电驱排种方式在国内外都是研究的热点,在国内主要处于实验室阶段,产品化仍处于起步阶段[26]。采用电驱排种技术,主要是采用电动机替代机械传动结构,直接驱动排种器,可以基于播种机的作业速度和设定的株距信息,实时地调节电动机的转速,从而实时调节排种器转速,使排种速率和播种机的作业速度相匹配,达到较高的排种精度。YANG等[23]设计了一款玉米播种机的开环控制和驱动系统,采用步进电动机和齿轮传动驱动排种器,提高了排种盘转动的稳定性,同时也降低了对电动机最大输出扭矩的要求,地轮的作业速度通过编码器实时测量。HE等[21]、张春岭等[33]在杨丽等研究的基础上,针对步进电动机高速时的低扭矩特点,设计了基于直流电动机驱动的闭环控制系统,实现对电动机转速的控制。CAY等[19,22]比较了电驱排种和地轮驱动的播种机性能,认为传统的地轮驱动方式可以用电驱方式取代,同时发现影响种距一致性的主要因素是排种盘的旋转速度和种盘上的型孔数。

表1 各类排种驱动方式的比较Tab.1 Comparison between driving modes of seed meters

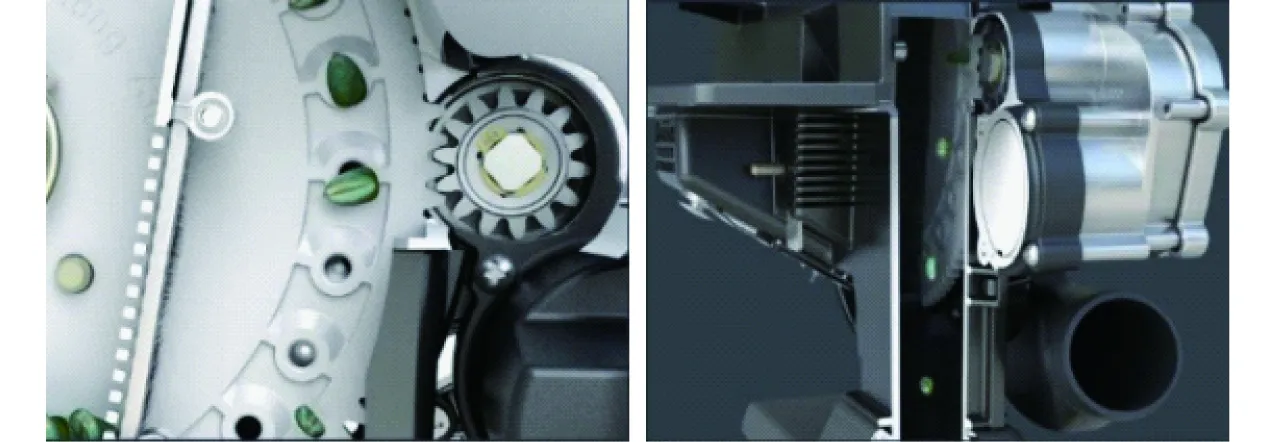

在产品化方面,德国Horsch公司的播种机采用电驱排种系统,通过减速器直接驱动排种器[34],但是排种系统沿排种轴方向的尺寸较大,如图5所示。

图5 Horsch电驱排种系统Fig.5 Electric drive seeding system of Horsch

Precision Planting公司的电驱排种系统采用了齿轮啮合的方式将电动机的动力传递给排种器[35],减小了排种器整体尺寸,如图6所示。

图6 Precision Planting电驱排种系统Fig.6 Electric drive seeding system of Precision Planting

采用电驱排种系统不仅可以提高排种精度,适应高速播种作业,而且能够实现对每一路播种单元的单独启停控制。Precision Planting的播种机采用了电驱排种系统,在曲线地块作业时,可以对内行和外行的播种单体独立控制,使内行的速度低于外行的速度,最终实现播种的均匀性,如图7所示[36]。

图7 Precision Planting曲线补偿Fig.7 Curve compensation of Precision Planting

1.2 变量播种技术

传统的精密播种技术缺少对具体作业环境的考虑,采用粗放型的平均化投入方式,保证种量一致、种距一致、播深一致,限制了田块最大潜力的发挥。变量播种是在精准农业背景下对精密播种技术提出的新要求[24],即基于田块小区土壤特性差异,调节播种量、播种密度和播种深度,充分发挥土地潜力,实现产量和收益最大化。LOWENBERG-DEBOER[37]的试验研究表明,在土壤肥沃的地方采用大的播种密度,在土壤贫瘠的地方采用小的播种密度,可以提高产量。

变量播种技术目前仅限于研究和示范,实际应用非常有限。BULLOCK等[38]进行了变量播种试验,把产量的影响因素总结为:①在作物的生长期基本不变的常量因素,称之为小区特性,如土壤质地、坡度等。②可控因素,称之为生产物料的施用率,如种子、肥料、农药等。③不可控制的随机因素,如气候等。试验表明,变量播种获得收益的前提是了解小区特性对播种密度和产量的影响机制,需要进行长期、大量、广泛的试验,获得精确的播种处方图。LICHT等[39]基于土壤特性和地形特征进行了玉米变量播种的田间试验,历时3个生长季,选择了土壤特性有明显差异的3个区,一共获得9个试验结果,但最终结果并不理想,只有5个试验结果得到了最优的播种速率,其中只有3个试验结果具有分析的价值。试验结果表明,由于播种速率对气候因素和田间特性的变异性的响应,以及各因素之间的交互作用,根据田间土壤特性和地形变量来寻求最优播种率的方法很难实现。因此,需要针对不同的小区分别进行变量播种试验,探索各个小区的变量播种规律,生成各自的处方图。

目前,播种领域的变量作业主要基于土壤肥力和产量生成的施肥处方图进行变量施肥,而少有变量播种的报道。市场上的变量施肥播种机实质上都是变量施肥机和播种机的组合,如凯斯的Flexi-Coil变量播种机,可以基于施肥处方图,利用变量控制器控制电液伺服马达的转速,从而实时调节施肥量[40]。然而,由于通过传感器实时检测获取土壤养分图的方法尚不成熟,土壤养分图获取仍然依靠土壤采样,不仅耗时耗力,成本高,而且获取的数据量有限。

变量播种的核心内容是变量播种处方图和变量播种机。变量播种处方图的获取是一个难点,目前仍未解决。变量播种机的技术关键在于可以实时地调节排种速率,可以通过液压马达或电驱排种技术实现。由于变量播种处方图获取的难度较大,变量播种技术的应用受到限制。

2 平稳投种与测控技术

投种技术是实现玉米精密播种的一项关键技术,投种过程是指玉米种子从排种器出口到达种沟的过程。传统的播种机一般采用曲形导种管进行投种,结构简单,安装方便,种子离开排种盘后在重力的作用下沿着导种管下落,到达种沟,在此过程中,种子与排种管壁发生碰撞,到达种沟时发生弹跳,在高速播种的情况下,弹跳更加剧烈,这会影响播种的均匀性,进而影响产量。因此,投种技术的研究也一直是精密播种领域的研究课题之一。由于播种作业环境复杂,需要播种质量监测设备实现漏播报警,预防缺苗减产,而排种器的结构比较复杂、紧凑,安装监控模块难度大,通常安装在结构较为简单的投种装置上,对投种过程中单粒化的种子流进行监控。本节主要对投种技术及投种过程涉及到的测控技术进行阐述。

2.1 平稳投种技术

为了实现精密播种,学者提出了零速投种、点播式投种、带式投种和气力式投射等多种方式。

佟超[41]阐述了零速投种理论,即保证种子落入种床的瞬间相对地面速度接近于零。零速投种主要有“重力投种”和“二次投种”两种方式,“重力投种”是指排种口排出的种子在重力作用下下落,途经曲形导种管,获得与播种机作业速度大小相等、方向相反的水平分速度。“二次投种”是将排种口排出的种子再通过机械作用向播种机前进的相反方向加速,使种子在投种时获得与播种机前进方向相反、大小相等的水平分速度。导种管是利用“重力投种”方式实现“零速投种”的主要部件,主要采用后弯抛物线的形式,距地面一定高度,连接在排种口,可以抵消掉种子在播种机前进方向的分速度,减少种子落入种沟的弹跳现象,提高播种精度。KOCHER等[13]以John Deere MaxEmerge Plus Vacumeter Planter的新旧导种管为试验对象,进行了播种性能对比试验,发现新导种管的播种性能更好,主要是由于新导种管内壁光滑,旧导种管内壁粗糙。YAZGI[16]在不同的作业速度和理论种距的试验条件下,研究了不同的导种管形状对排种性能的影响,就排种合格率而言,塑料波纹管式导种管的性能比金属光滑面差很多。刘立晶等[42]基于对进口导种管结构的逆向工程设计,设计了一款新型导种管,进行了无导种管、进口导种管、新型导种管的性能对比试验,试验结果表明,导种管的使用优于无导种管的情况。导种管的设计需要考虑多种因素,如:直线段部分长度、直线段部分与水平方向夹角、圆弧部分曲率、圆弧圆心角、截面面积和粗糙度等,这些因素都会影响排种性能,在排种盘适当的转速下,合理的导种管结构和精密的排种器配合,可以实现零速投种。导种管作为投种装置,在排种盘转速较低时,种子贴着导种管壁排出,管内碰撞少,种子落入种沟时弹跳小,随着排种盘转速增高,种子在导种管内的碰撞增多,种子排出导种管的轨迹无法预测,因此,导种管具有一定的局限性。

点播式投种方式是指利用与地面垂直的往复式投种机构将种子直接送进种沟。魏宏安等[43]设计了垂直插入式小麦覆膜穴播机,采用转筒结构,运用平行四杆机构原理,实现了成穴器——鸭嘴的直立接种、垂直入土和出土;李复辉等[44]设计了舵轮式玉米免耕精量施肥播种机,其关键部件舵轮既是行走轮又是投种器,缩短了投种行程,可直接把种子送到土壤中。点播式投种方式,实质是用点播的方式让土壤包围种子,由于种子受到土壤的摩擦力,从而消除了落入种沟时的弹跳,该投种方式能够保证种距的一致性,但其无法实现高速作业。

带式投种技术是目前先进的投种技术之一,其通过传送带将种子从排种器出口运输到较低的投种高度后投种。美国John Deere公司研发了毛刷导种带,种子从气吸式排种器排出后,粘附在导种带上,导种带柔性夹持种子并携种子运动,到达较低投种位置时投种,精确地把种子排在种沟底部,实现零速投种[45-46],如图8所示;美国Precision Planting公司2014年研发了由步进电动机驱动的“SpeedTube”投种系统,可安装在该公司生产的“vSet”气吸式排种器上,一对齿形喂入轮相对旋转将排种盘吸孔上的种子“摘”下,送入到输种带的叶片隔腔中,种子在输种带叶片高速推压下从播种单体的上端输送到接近种沟的位置,然后被叶片抛出,“零速”落入种沟,该输种系统可将播种机作业速度提高至16 km/h,且能够较好地保持株距一致性,而且输种带的传动速度随着播种机前进速度的变化而变化[47],如图9所示。采用带式投种方式,可对种子在排种器与种沟之间的行程进行很大程度地控制,降低最终的投种高度,缩短种子的自由运动行程,从而减少种子运动的不确定性,减少种子在种沟的弹跳,能够实现精密播种机的高速作业。

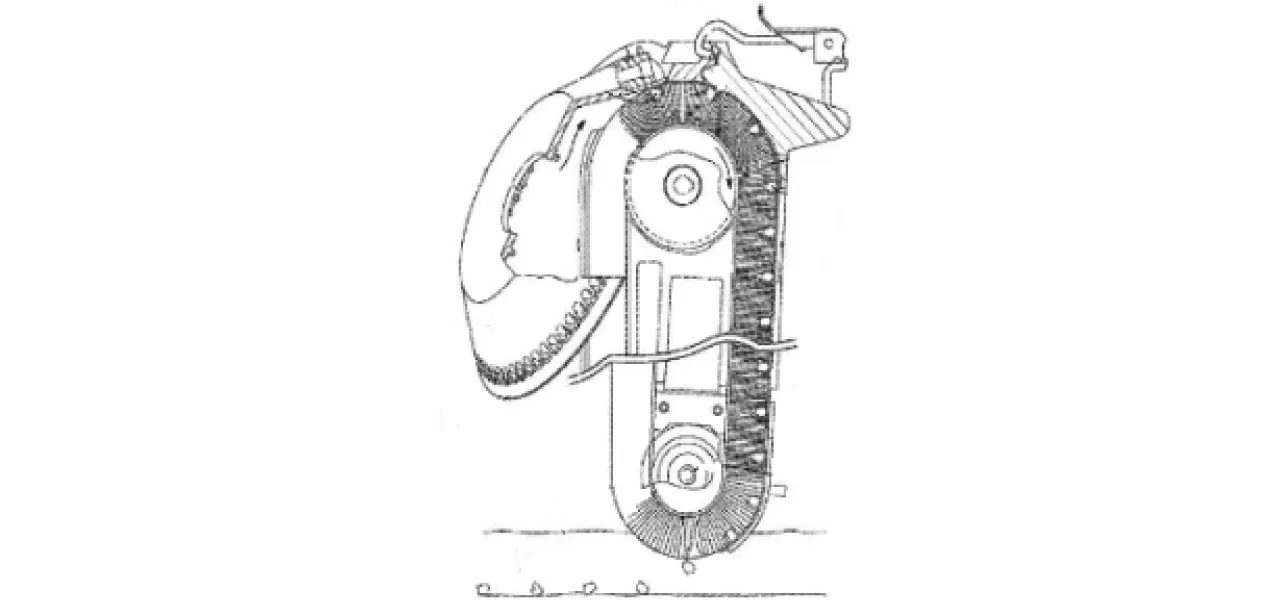

气力式投射方式是指利用正压气流将排种器口的种子吹到种沟中,气流对种子的作用力,减少了种子的自由运动,从而实现对种子运动轨迹的控制。吕金庆等[48]以气吸式马铃薯排种器为研究对象,利用正压气流对下落的种子施加与播种机前进方向相反的作用力,以实现零速投种,结构如图10所示。荷兰Lockwood公司的马铃薯播种机采用了相同排种原理的排种器[49],如图11所示。瑞典Väderstad公司的Tempo播种机播种速度超过了20 km/h,种植深度精度为±0.5 cm,重播率为0.35%,漏播率为1.21%,平均播种精度为98.5%,株距变异系数为24.3%,在作业速度达到17 km/h时,播种机的变异系数通常接近20%。高速作业时可以实现高精度播种,主要取决于加压排种器的设计,其中采用了力量投射技术,利用气压对种子从排种器落入土壤的整个过程进行完全的控制[50],其排种管结构如图12所示。

图8 John Deere导种带Fig.8 Seed-guiding belt of John Deere

图9 SpeedTube投种系统Fig.9 SpeedTube seed-guiding system

图10 正压气流式排种器结构图Fig.10 Structure of seed meter with flowing positive pressure air

图11 Lockwood马铃薯排种器Fig.11 Potato seedmeter of Lockwood

图12 Väderstad投种装置Fig.12 Seed-guiding device of Väderstad

2.2 投种过程中的测控技术

黏油带法是传统的排种器性能检测方法[51],由于可获得的样本数量有限,浪费种子,污染环境,耗时耗力,近年来,逐渐被智能化检测的手段所取代。投种过程中的检测技术是用传感器、高速摄像机等手段代替人监测种子流的状态,实时地获取排种器的作业状态,在线评估排种性能,并在问题出现时发出报警信号,提醒人采取调整措施或进行自动调整。投种过程中的测控技术有两方面的应用,一方面用于试验室条件下,对排种器的性能进行检测,另一方面用于田间作业环境下,对播种机的性能进行实时监测,以避免播种机在复杂多变的田间作业环境下性能下降。目前,播种机的性能指标主要有排种性能的合格指数、重播指数、漏播指数和种距变异系数等[25],均是以种距或株距的测量为基础。

目前,对种子流的检测技术主要有基于光电传感器的检测技术和基于高速摄像与图像处理的检测技术。

2.2.1基于光电传感器的检测技术

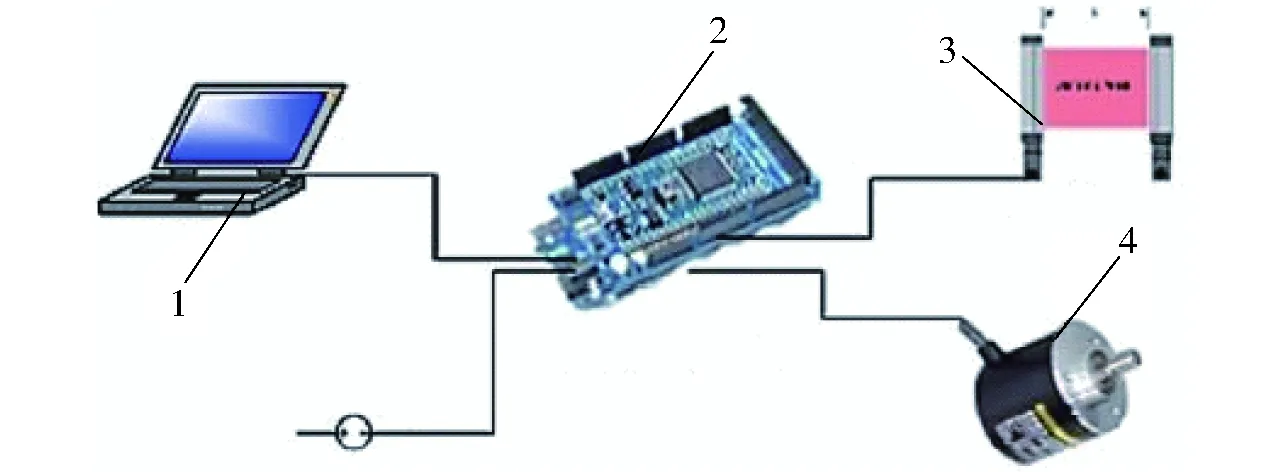

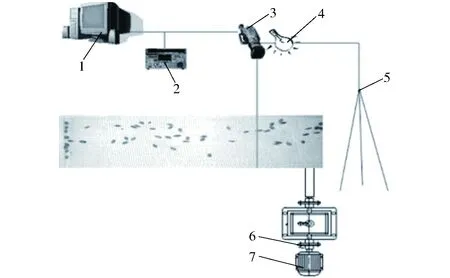

采用光电传感器方式的检测系统主要由光电传感器、速度传感器、控制器和显示终端组成,结构组成如图13所示[2]。

图13 光电检测系统方案图Fig.13 Scheme diagram of photoelectric monitoring system1.显示终端 2.控制器 3.光电传感器 4.速度传感器

光电传感器用于监测种子流的状态,一般由发射端的光源和接收端的敏感元件组成,发射端和接收端相对安装在投种区域的两侧,形成监测区域,排种器排出的种子经过此区域时,光电传感器可以实时监测种子流的状态。光电传感器的工作原理是:光源发出光线,由敏感元件接收光线,排种过程中,种子经过监测区域时,会遮挡发射端光源发出的光线,触发接收端发出电平信号,进而得到相邻两粒种子下落的时间间隔。Horsch公司将光电传感器安装在导种管上,监测种子的通过状态,如图14所示。

图14 Horsch光电传感器Fig.14 Photoelectric sensor of Horsch

John Deere公司将传感器安装在沟槽式输送系统上,种子在输送系统的夹持下通过传感器时,和输送系统处于相对静止状态,传感器获得的信号会非常准确,并将信号传给控制器,如图15所示[52]。对于光电传感器的导种管配置和导种带配置方式,前者在排种速率增加时,会漏掉一些种子,最后需要对记录结果进行调整,后者的记录结果更准确。

图15 John Deere沟槽式输送系统与传感器Fig.15 Reflective seed sensor and sensor on trench-delivery system of John Deere

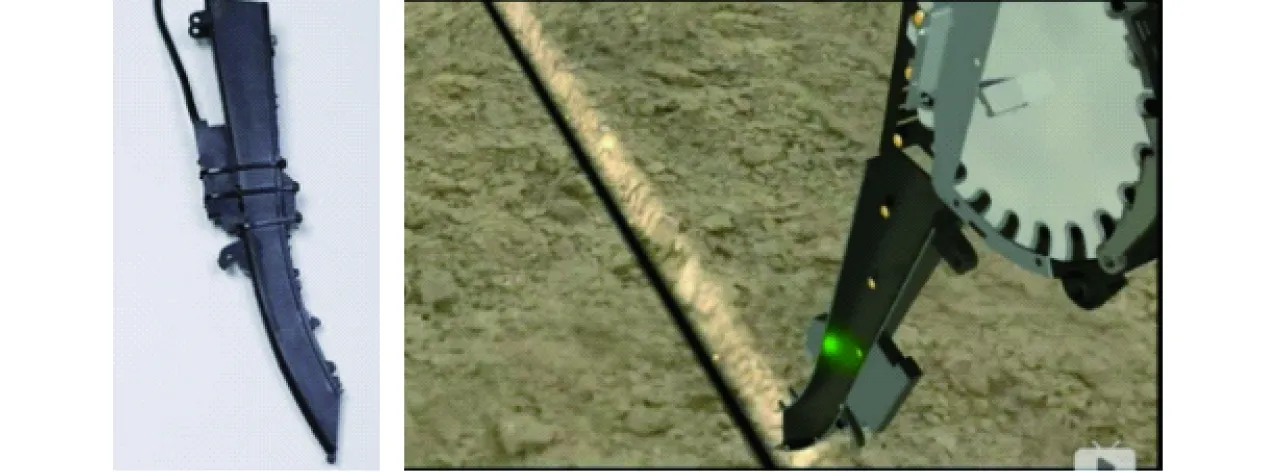

播种机性能监测中使用的光电传感器包括光纤传感器、光敏电阻传感器、红外线传感器、激光传感器等。最近几年,使用光纤传感器监测小粒种子(如黑麦、油菜、谷物)播种机性能的研究较多[53-55],主要以监测播量和排种性能为主,这些播种机多是采用外槽轮排种器,种子呈柱状流出,研究表明采用光纤传感器的监测系统有较高的测量精度。而玉米播种机性能监测系统一般采用光敏电阻传感器、红外线传感器和激光传感器等。光敏传感器接收端采用光敏电阻,发射端的光源类型不固定;红外线传感器发射端的光源采用红外发光二极管,接收端的敏感元件类型不固定;激光传感器发射端的光源采用激光二极管,接收端的敏感元件类型不固定。光电传感器发射端的光源一般包括红外发光二极管、发光二极管和激光二极管,接收端的敏感元件主要包括光敏二极管、光敏三极管、光敏电阻和硅光电池。因此,通过不同的组合可以组成多种传感器。

文献[56-58]均采用发光二极管和光敏电阻分别作为发光元件和光敏元件,组成光敏电阻传感器,实时监测播种机的作业状态,并在监测到故障时发出报警信号。文献[59-60]采用近红外发光二极管和光敏三极管组成传感器,监测排种器的性能,并与黏油带系统的监测结果进行了对比,两者相关系数为0.951。金衡模等[61]设计了玉米精播机漏播补偿系统,采用两组传感器分别用于原播种系统和补播系统的性能监测,两组传感器分别是红外发光二极管和光敏三极管的组合、发光二极管和光敏电阻的组合。XIA等[62]采用3~4组红外发光二极管和光敏三极管在排种管上均匀对称地配置,实时地监控播种机的性能,并能进行光电报警。OKOPNIK等[63]采用DFRobot RB-DFR-49红外线传感器检测种距,红外发光二极管和红外光电二极管之间形成三维监测区域,当种子通过监测区域时,种子反射的红外线会激发红外光电传感器产生5 V的高平信号,当种子在监测区域之外时,接收端输出0 V的低平信号,通过改变光电传感器与皮带表面的距离来调整监测区域的大小。史智兴等[64-65]采用激光二极管和硅光电池设计了激光束栅格光电传感器和双路激光逆向直射光电传感器,改善了传感器对落种的覆盖性能,减少了漏检。宋鹏等[66]采用一字线激光器和紧密排列的贴片光敏二极管作为光电传感器的发射端和接收端,监测排种器的性能。表2为几种不同结构的传感器,为了提高传感器的覆盖性能,一方面尽量使光束的直径小于种子的尺寸,避免种子从光束内部通过,无法完整遮挡光束,另一方面使传感器的监测区域对种子的通过区域进行全覆盖,避免漏检。

KARIMI等[69]对光敏电阻传感器、红外线传感器、激光传感器3种非接触式种子流量检测技术进行了对比试验,3种传感器的原理如图16所示,试验结果表明,红外线传感器的检测结果与电子秤的测量结果最接近,综合比较得出,红外线传感器是光电检测系统的较优选择。

光电传感器具有很多优点,适用于漏播检测,具有高的测量灵敏性、快的测量速度,成本低,数据采集和使用都很方便[2]。然而,也有一些缺点,对于重播检测,当种子颗粒较小、播种速度较快时,误差较大,也无法检测种子破碎率。周利明等[70]针对现有的光电传感器较难监测重播的情况,基于微电容信号获取与分析的方法,设计了电容传感器,由电容传感器获取种子运动信息,利用峰值搜索方法获取所捕获的相邻2个籽粒脉冲的时间间隔及脉冲积分面积,实现对排种性能的监测,特别能检测出两粒种子同时下落的情况。

表2 各类应用于播种机性能检测系统的光电传感器的对比Tab.2 Comparison between photoelectric sensors applied to planters’ performance monitoring system

图16 各类光电传感器原理图Fig.16 Schematic diagram of various photoelectric sensors

2.2.2基于高速摄像和图像处理的检测技术

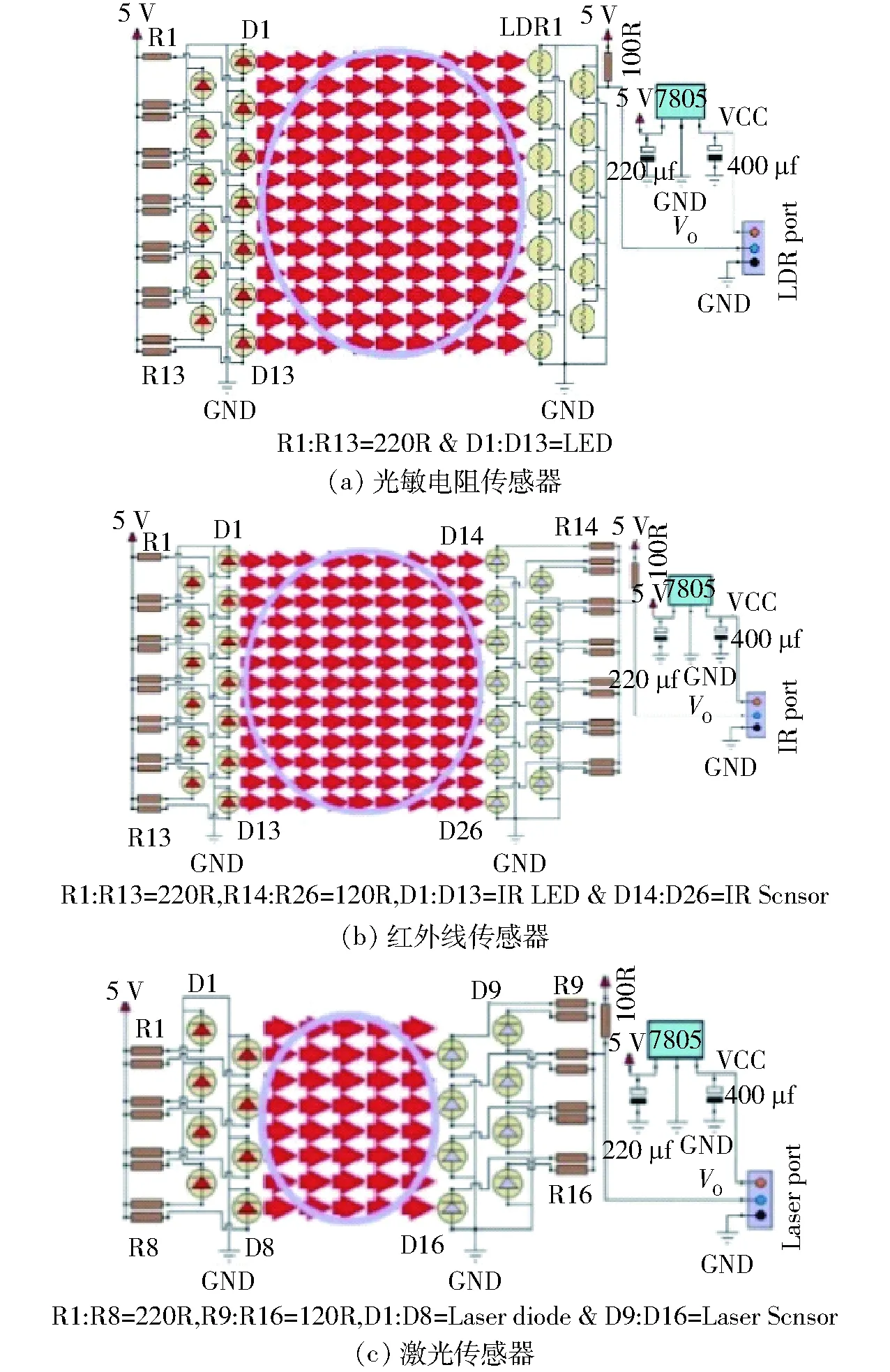

基于高速摄像和图像处理技术的检测系统包括高速摄像机、图像采集卡、照明系统、计算机等部分[71-74],方案如图17所示[75]。

图17 基于高速摄像和图像处理的检测系统方案Fig.17 Detection system scheme based on high-speed camera and image processing1.计算机 2.图像采集卡 3.高速摄像机 4.照明系统 5.三脚架 6.编码器 7.电动机

高速摄像机用于对排种器排出的种子流进行图像采集,需要有较高的检测速度,以及较高的成像质量和分辨率,如CCD相机等;图像采集卡用于将摄像机拍摄的图像传输给计算机,应具有较高的传输速率,并能快速进行A/D转换;照明系统用于为摄像提供一个良好的光照环境;计算机具有人机交互接口,用于显示、存储图像,并借助专门的图像处理软件处理和分析图像。

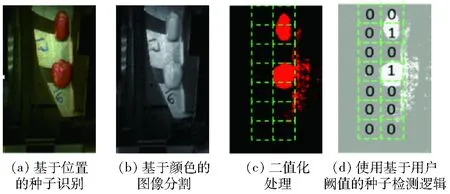

当前,关于高速摄像和图像处理检测技术的研究较多。陈进等[76]提出了采用此检测方式分析种子破碎和重播情况的方法,将图像像素点的面积和与设定的单粒种子的面积范围比较,若小于最小值,则发生了破碎,认为是漏播,若大于最大值,则认为是重播。NAVID等[77]利用图像处理技术对番茄种子排种器的性能进行了检测,并与传统的黏油带检测方式进行了对比,发现黏油带方式的测量值和种距的设定值有较好的一致性,而采用图像处理检测方式的测量值与种距的设定值有一定的差异,且两种检测方式测得的种距值具有线性关系,两种检测方式测量值的差异是由种子下落时的状态导致的,图像处理的检测方式是在假定种子自由落体的情况下获得种距值,而黏油带的测量值是真实情况下的种距值,如果要用图像处理方式的测量值代替黏油带方式的测量值,则需要采用程序进行调节。AKDEMIR等[75]研发了播种机室内性能检测的图像分析系统,采用两台摄像机,一台对落种过程进行监测,用于计数,一台对传送带上的种子进行监测,用于计算种距。MANGUS等[18]采用了高速摄像和图像处理技术去测量播种机不同作业状态下(加速、减速、转弯等)的速度和单粒率,并与光电传感器的检测结果进行了对比,误差率为(0.8 ± 0.2)%,从而验证了高速摄像和图像处理检测技术的可行性,该方式与其他高速摄像检测方式的不同之处在于,提前对排种盘上的型孔进行标定,作业过程中,对转动的型孔依次进行高速摄像,图像只有以下4种情况:型孔单粒充种、双粒充种、3粒充种和未充种,通过图像处理技术,可以准确地判断排种情况,过程如图18所示。

图18 高速摄像和图像处理的过程Fig.18 Process of high-speed camera shooting and image processing

相对于光电传感器检测技术检测重播率误差较大的局限性,高速摄像和图像处理相结合的检测技术可以更准确地检测重播率,另外,还可以检测种子的破碎率。但这种检测技术也有一些局限性,其对软件、硬件和环境的要求都很高,需要有高分辨率的摄像机、专业化的图像处理软件和均匀的照明环境,且需要对摄像机进行复杂的标定,以及后续的图像处理操作,不仅成本较高,而且劳动强度较大。

光电传感器检测技术、高速摄像和图像处理检测技术各有优缺点。前者成本低,使用方便,应用更为广泛;后者对检测种子的颗粒尺寸没有要求,且有更高的检测精度,可应用于精密排种器的室内性能检测。

3 平稳着床与测控技术

在精密排种技术和平稳投种技术的基础上,为了确保排种和投种过程中实现的种距一致性,最终实现播种的均匀性,需要使种子平稳地着床。当前,种沟构建、外力压种、播深控制等技术是种子平稳着床的关键技术,也是玉米播种领域的主要研究方向。

3.1 种沟构建技术

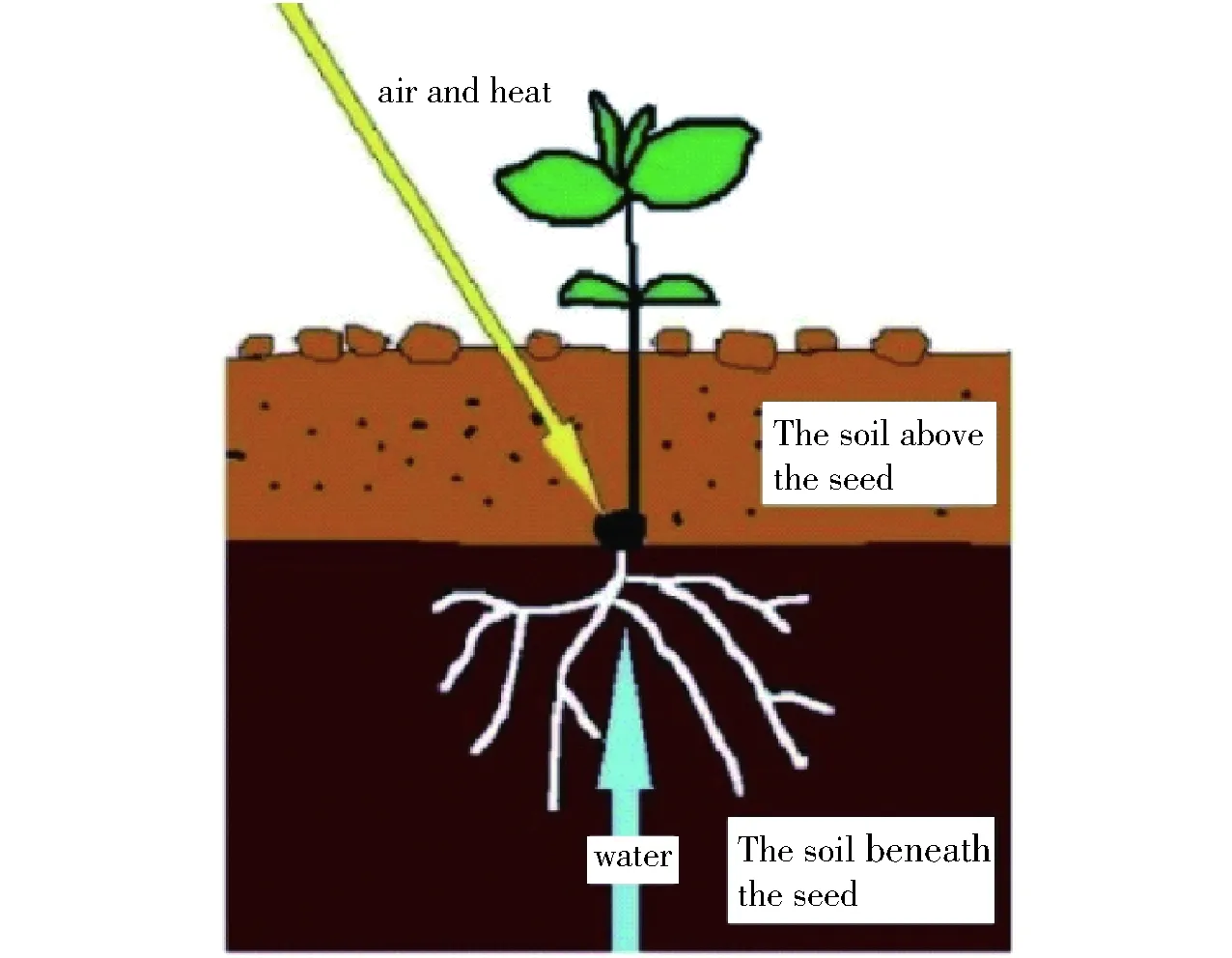

种沟构建技术是实现精密播种的关键[78],优质种床结构可分为3层,分别为种下土壤、种上土壤和土壤表层的土块、残茬等覆盖物[79],如图19所示,种下土壤应紧实,利于提熵,种上土壤应松碎紧密,利于空气和热量的流通,土壤表层的覆盖物用于防止水分蒸发[80]。构建适宜的种床土壤结构,保证良好的种床性能,不仅可以为种子提供虚实相间的生长环境,有利于提高水分的利用率,还可以减少种子的触土弹跳,提高种子的分布均匀性、播深一致性[27]。

图19 种床结构示意图Fig.19 Schematic diagram of seed bed structure

开沟器是种沟构建的主要部件,其工作质量直接决定种沟的形状,进而影响播种质量。开沟器有多种形式,按照入土角的不同,可以分为锐角和钝角开沟器两类,锐角开沟器的入土性能通常优于钝角开沟器,锐角开沟器主要包括锄铲式和芯铧式,钝角开沟器主要包括滑刀式和圆盘式。不同类型的开沟器适用于不同的作业环境。由于圆盘式开沟器依靠周边韧口滚动工作,因此适用于整地条件差的作业环境(如免耕作业环境),也能够实现高速作业。由于芯铧式、双圆盘式、滑刀式开沟器在开沟时对土层扰动较小,可实现湿土覆种,因此,适用于干旱地区。一般而言,开沟时对土层扰动较小的开沟器,自覆土性能相对较差,需要专门的覆土部件进行覆土(如滑刀式);而自覆土性能较好的开沟器,一般会扰乱土层,使干湿土混合,不适用于干旱地区(如锄铲式)。相对而言,双圆盘开沟器是一种适应性较好的开沟器,而滑刀式开沟器在非免耕条件下,播种质量较高。

近年来,学者们对开沟器进行了大量的研究,以提高入土与切土性能、减阻耐磨为目的,主要涉及开沟器的结构、表面材料、作业参数和作业环境等[81-87]。BUFTON等[88]研究了落种速度、落种角度及地表类型对种子在种沟内位移的影响:落种速度越低,位移越小;落种角度在75°~85°之间时,位移最小;与压实表面相比,种子落在剪切表面上的位移较小;此外,尺寸较小的不规则形状种子的位移小于尺寸较大的球状种子。马旭等[89]建立了种子着地速度、着地角度、开沟角度、播种深度和土壤湿度等影响因素与种子弹跳滚动位移的数学模型,为田间植株分布预测和计算机仿真研究奠定了基础。为实现精密播种,开沟器需要满足开沟阻力低、开沟质量好的要求,以利于平稳落种,提高种子分布的均匀性。然而,关于种沟质量的研究相对缺乏。不同的开沟器结构会形成不同的种沟形状,会对种子触土后的状态产生不同影响。袁锐[90]研究了沟形对种子触土后弹跳滚动的影响,对于V型开沟器,开沟角越小,种子的位移越小。宽度较窄、沟内平整的种沟,种子触土后的弹跳滚动位移较小。贾洪雷等[91]设计了双V形筑沟器,相对于圆盘式开沟器,开沟深度均匀,开出种沟较窄,沟形稳定,沟壁平滑,土壤紧实,有利于保证播种深度一致性、种子分布直线性。由以上研究可知,开沟器影响种床的质量,从而影响种子在种沟内的分布均匀性,然而通过文献可知,开沟器对种床质量影响方面的研究较少。

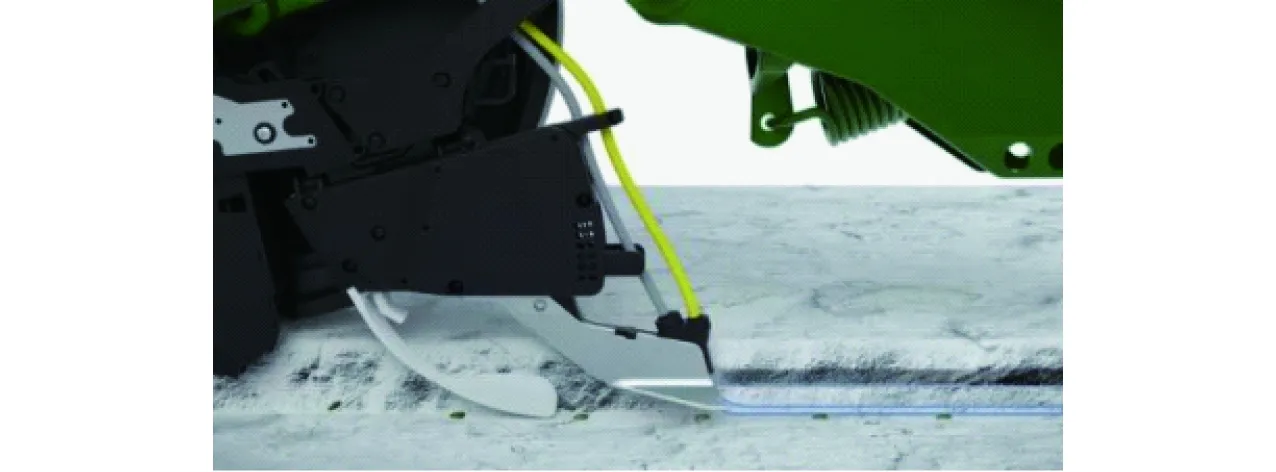

作物生长需要一个上松下实的土壤耕层环境[92],主要通过种沟镇压和播后镇压来实现。文献[27,93-94]的研究表明,种沟镇压可增加或保持种沟含水量,缩短出苗时间。目前,耕层环境往往忽略了种沟镇压,只进行播后镇压。BLANCO等[95]提出,当播深较深时,不能单纯依靠增加镇压轮的配重实现种子带所在耕层的土壤压实,否则,表层土壤将被过分镇压。播种深度为0~200 mm时,作物正常生长的土壤坚实度临界值为2~3 MPa,土壤坚实度超过此临界值时,将会抑制作物根系生长[96-97]。播种机上采用种沟镇压装置可保证种下土壤的坚实度,其原理是在开沟器之后安装种沟镇压装置,对初始种沟进行造型和镇压,提高种沟质量的同时,可提高种沟土壤的坚实度,减少种子在种沟内的弹跳,保持和增加土壤的含水率。如图20所示,意大利Maschio公司播种机种沟镇压装置安装在圆盘开沟器后,可以对种沟进行造型和镇压,减少种子触土后的位移,提高种子分布的一致性[98]。

图20 Maschio种沟镇压装置Fig.20 Maschio’s suppression device of seed groove

3.2 外力压种技术

种子落入种沟时,会发生触土弹跳或滚动,通过采用压种装置对落种及时地进行按压,可以有效地减少种子的弹跳或滚动,提高种子的分布均匀性。因此,精密播种机上通常装有压种装置。

图21 Precision Planting压种舌Fig.21 Seed-pressing tongue of Precision Planting

压种装置主要有压种舌和压种轮两种形式。图21为Precision Planing公司的压种舌,直接安装在SpeedTube投种装置的底部,可以防止落种的弹跳[99]。

德国Horsch公司采用比较柔软的橡胶滚筒作为压种装置,直接安装在导种管的后面,当种子离开导种管后立即固定种子,防止种子的滚动和跳动[100],如图22所示。

图22 Horsch压种轮Fig.22 Seed-pressing wheel of Horsch

3.3 播深测控技术

播种深度影响出苗时间和出苗率,适宜的播种深度,种子可获得较好的水分条件和养分条件。HÇKANSSON等[101]通过大麦出苗试验得出,随着播种深度的增加,出苗时间线性增长。对于不同的土壤情况,适宜的播种深度范围有所不同。播种深度一致,可以保证种子同时出苗,减小大小苗现象导致的植株间的竞争。当播深过浅时,会导致种子成长初期缺水,也可能被禽类所捕食[102];播深过深时,在出苗之前,种子内的营养成分已消耗殆尽。KARAYEL等[103]研究了播种深度对出苗率的影响,得到了播种深度一致时出苗率高的结论。

土壤的阻力、地表残留会引起开沟器的振动,从而造成开沟深度的变动[104-105],KARAYEL等[106]的研究表明,即使在实验室条件下,开沟深度也会发生变化。因此,为保证适宜的播种深度,需要对播种单体的播种深度进行控制。针对传统播种机,播种单体通过平行四杆机构及安装在开沟器后面的镇压轮或限深轮,实现对地面的仿形,并且在平行四杆机构上安装机械弹簧,减少播种单体的振动,保持一致的播种深度[107]。该方式是在作业前调整好弹簧的压紧力,同时调整好限深轮和开沟器的相对高差,通过试播一段距离来检查作业质量,达到合格率后开始正式作业,整个作业过程中不再调节播种深度,这无法适应地表土壤条件多变的情况。

对于通过三点悬挂机构安装在拖拉机上的机具,早期是通过调节拖拉机三点悬挂机构的角度来调节作业深度。LEE等[108]设计了耕作深度控制系统,主要由设置单元、检测单元、控制单元、液压单元以及三点悬挂和机具单元组成。检测单元采用光学传感器测量传感器和地表之间的距离,倾斜角传感器测量拖拉机的俯仰角,提升臂传感器测量提升臂的位置,通过3个传感器采集的信号计算耕作机具的耕作深度,作为控制单元的输入信号,与设置单元传递给控制单元的信号进行对比,得到偏差信号,控制电磁阀的开闭,从而控制液压缸的运动,间接地控制拖拉机的三点悬挂装置,调节安装在三点悬挂装置上的耕作机具的作业深度,通过实验获得了系统的响应特性。MOUAZEN等[109]和SAEYS等[110]为了在线检测土壤同一深度的坚实度,把土壤坚实度测量仪通过三点悬挂安装在拖拉机上,分别研发了测量机架相对地表高度的传感器和用于作业深度控制的模型。测量仪的机架相对地表的高度变化信号通过wheel-LVDT传感器获得;作业深度控制模型基于电液控制技术而建立,主要通过调节拖拉机三点悬挂机构的角度,来保持坚实度测量仪在地表下的作业深度不变。

对于机具作业深度的测控方法,学者们进行了大量研究。VAN DER LINDEN等[111]研发了红外激光三角测量传感器,实时地测量行间机械锄草器的作业深度,结果表明该深度传感器不受太阳光的影响,可以有效识别土壤和作物,此外,针对运动中的机具,测量精度可以达到5 mm。NIELSEN等[112]设计了播种机开沟深度的测量系统和电液控制系统,采用角度传感器测量开沟器的角度,通过计算得到开沟深度,与设定的开沟深度对比,获得偏差信号,作为控制系统的输入信号,通过室内试验比较了深度控制系统的3种控制算法:三点位置控制、P控制、PID控制,发现三点位置控制的响应最快,而PID 控制最稳定,也最准确。NIELSEN等[113]研发的播深测量系统,主要由线性位移传感器和超声波传感器组成,分别用于测量开沟器相对机架的位置变化和机架与地表的高度变化,在控制器中将两个传感器获得的信号进行联立,可以得到实际的开沟深度。NIELSEN等[114]在田间试验中,控制系统采用三点位置控制算法,与未采用控制系统的情况相比,播种深度变异性由±8 mm减小为±2 mm。

目前,在播种机上,一般采用单体仿形技术实现更精确的仿形,从而提高播种深度的一致性,一般也基于播种单体进行播种深度的测量和控制。SHARIPOV等[115]在同一个绝对地理参照坐标系下,测量了播种深度以及机具的垂直和剖面冲击力,研究了播种深度的变动和开沟器受力之间的关系,得到引起播种深度大幅度变动的垂直冲击力和剖面冲击力的频率和波长。在此基础上,SHARIPOV等[116]建立了开沟器竖直方向运动的数学模型,这一模型包括开沟器装配体、作为被动控制系统的镇压轮、半主动电磁流变阻尼系统。针对半主动电磁流变阻尼系统,对3种假设模型(Bingham,Dahl和Bounc-Wen模型)进行了对比仿真试验,从减小机具竖直位移和作用力的角度来看,半主动控制系统要优于被动控制系统,并且Bounc-Wen模型的性能最优。蔡国华等[117]和WEN等[118]采用超声波传感器实时检测开沟深度,并设计了控制系统,通过液压系统来调节开沟深度。赵金辉等[119]设计了播种机开沟深度控制系统,采用两个位移传感器获取实时的开沟深度,与设定开沟深度的偏差超过设定范围时,通过液压系统调节四连杆仿形机构,进而调节开沟深度,使其满足要求,控制系统响应时间为0.12 s,测量的开沟深度稳定性系数大于90%。黄东岩等[120]设计了一种主动作用式播种深度自动控制系统,采用PVDF压电薄膜传感器测量播种机限深轮的胎面形变量,根据胎面形变量实时监测播种单体对地表的压力,通过安装在四连杆间的空气弹簧调节播种单体对地表的压力,通过控制播种单体对地表的压力来控制播种深度。李玉环等[121]设计了玉米播种深度控制系统,选用压力传感器测量镇压轮的压力,当超出预设阈值范围时,通过电动推杆驱动覆土器运动,调节覆土量,从而调节播种深度,播深合格率高于90%。JIA等[122]设计了一款自适应性耕作深度监控系统,采用地表适应性摆臂和光学编码器测量摆臂的旋转,测得的角度通过公式可以转换为耕作深度,通过田间试验,得到该系统在规则地表的测量误差为11.3 mm。SUOMI等[123]在条播机上安装了8个传感器,用于测量开沟器的作业深度,并将此信号作为控制系统的输入信号,在串联的控制系统中采用PID控制算法调节液压开沟器的压力,采用ISO 11783协议进行通信。WEATHERLY等[124]研制了一款主动式播种深度控制系统,该系统利用干燥面传感器检测土壤电阻以得到土壤水分信息,再通过控制器、液压系统、调节机构等将圆盘开沟器调整至合适位置,从而把种子播在土壤中含水率较适宜的位置。

当前,在国外先进的农机企业中,在播种机上安装播深测控装置较为广泛。德国Horsch公司、Knize公司、意大利Maschio公司、美国Precision Planting公司等均采用液压或气压装置对开沟器的作业深度进行控制,尤其是美国Precision Planting公司研发的气力式下压装置,设置了两个气囊,分别用于提起和下压开沟器,通过自动增加或减小压力来实现。如图23所示,是不同的典型播种深度调节装置[98, 125-127]。

图23 播深调节装置Fig.23 Seed depth adjusting device

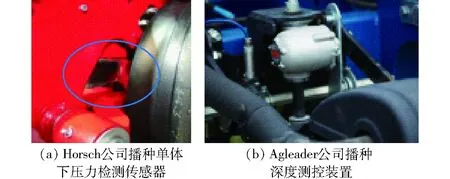

德国Horsch公司通过在播种单体上安装力传感器实时获取播种单体对地表的压力,并采用液压装置改变播种单体的下压力,达到调节播种深度的目的(图24a)。美国Agleader公司研发了下压力测控系统,其针对播种单体受地面障碍物影响而发生弹跳的情况,设计了蓄能装置,保证播种单体运动的稳定性,系统响应时间仅为1 s,借助于该系统能够快速、准确地实现播种深度的一致性(图24b)。

图24 播深测控装置Fig.24 Seed depth measurement and control device

总之,播深测控技术的研究目标是实现作业深度的一致性,基本原理主要是通过实时地测量开沟器的作业深度,并与设定的理论作业深度对比,偏差超过设定范围时,启动控制系统进行调节,具体是通过电磁阀的开闭,调节液压或气压装置的压力,由于开沟器与气压或液压装置连接,从而开沟器的作业深度可调,直至达到设定的理论深度,最终实现播深的一致性。

4 讨论和建议

近年来,玉米播种技术经历了快速的发展,在机械化的基础上开始逐步趋于智能化,玉米播种质量大大提升。然而,从国内外的发展现状来看,尚存在以下问题,在以后的研究中需要重点关注和解决:

(1)玉米排种器的驱动问题

目前,在国外知名农机企业中,地轮驱动、电动机驱动、液压马达驱动等多种驱动方式均有应用,可以满足用户的不同需求。采用电驱、液压马达等新型排种驱动技术,极大地提高了播种的速度和精度。然而,在国内农机企业中,地轮驱动仍然是主要甚至唯一的排种器驱动方式,电驱排种技术主要处于实验室阶段,而关于液压马达驱动排种的研究和应用则更少,国内播种机的驱动方式限制了播种速度和精度的提升。建议在未来的研究中,加强对电驱和液压马达驱动排种技术的研究和应用,为我国播种机速度和精度的提升提供技术保障。

(2)玉米变量播种处方图的获取问题

变量播种处方图的获取在国内外都是难点。一方面,受到土壤传感器技术水平的限制,在线检测土壤特性的技术还不成熟,而传统的土壤采样法成本高、数据量少,无法为变量播种提供足够的数据支撑。另一方面,影响玉米产量的因素众多,包括土壤特性、肥料和农药的施用量、气候因素等,在众多因素交互作用下,探索获得高产高收益的适宜播种量,需要开展长期的、大范围的试验,也具有很大难度。目前,变量播种处方图主要基于产量图和土壤养分图生成,考虑的因素尚不充分,国内外尚无变量播种成功实践的相关报道,因此,变量播种技术的价值仍然需要未来实践的验证,其发展也依赖于各方面技术的进步。

(3)平稳投种技术在国内的研究及应用问题

目前,国外发达国家已经研发成功了先进的带式和气力式投种系统,提升了高速作业(可达20 km/h)时的种距一致性。然而,国内播种机播种速度为6~8 km/h,目前仍主要依靠导种管进行投种,速度和精度都有待提升。因此,国内应加快平稳投种技术的研究及应用,从而为播种机速度和精度的提升奠定基础。

(4)播深测控技术的研究及应用问题

目前,国外发达国家已经研发成功了针对播深的测控设备,可以实时地通过压力传感器及液压、气压系统测量并调节播种深度,在播种机上已有大量应用。国内播种机主要依靠机械弹簧和平行四杆机构进行被动的仿形,播种深度的精度及一致性有待提高。因此,国内应加强播深测控技术的研究和应用。

(5)播种测控技术的应用推广问题

目前,国外播种机的智能化水平远高于我国,一般在播种机上安装各类传感器用于在线监测播种机的性能,机手通过驾驶室内的智能终端可以观察播种机的实时作业状态,包括播种量、株距合格指数、下压力等,在一定程度上,智能化技术既解放了人力,也大大提升了播种精度,减少了故障率。然而,尽管国内在智能化测控技术方面取得了很多成果,包括播量监测、漏播监测等技术,但目前国内市场上,应用相关成果的播种机少之又少,其主要原因在于安装测控设备的成本较高。因此,在研究层面上,不仅要提高测控设备的精度,也要尽量降低测控设备的成本,在政府层面上,应该加强对测控设备的政策补贴力度,促进技术的推广应用。

5 展望

现代化农业背景下,高速、高精度、智能化成为玉米播种机的发展方向,同时,精准农业对播种机提出了变量作业的新要求。目前,在播种机的速度、精度、智能化程度等方面,国内与国外均存在一定差距。然而,由于国内外的地形、种植习惯、经济发展水平等有差异,需要结合国内的实际情况,因地制宜地开展玉米播种与测控技术的研究。基于现有技术以及未来发展的方向,我国玉米播种与测控技术将主要朝以下方向发展:

(1)从排种器驱动方式上看,今后将向多种驱动方式并存的方向发展。目前,对于电驱排种技术,国内已经开展了大量的研究工作,具有了一定的技术积累,而关于液压马达驱动排种的研究相对较少。因此,未来国内将向电驱排种技术为主、地轮驱动和液压马达驱动等驱动方式为辅,多种驱动并存的方向发展。

(2)在精准农业背景下,播种机会朝着变量播种的方向发展。目前,变量播种主要指的是基于小区特性的变密度播种,未来可能会涉及到基于小区特性的变深度播种。国外,有少部分地区开始尝试基于小区特性的变深度播种,但尚未发现相关报道。

(3)从投种技术上看,今后将向多种投种技术并存的方向发展。带式投种方式和气力式投射方式满足高速作业的要求,未来会成为国内主要的投种方式。

(4)智能化技术将成为玉米播种技术中研究的热点。智能化技术包括各类传感器技术、控制技术等,智能化测控设备不仅有助于提高玉米播种的精度和速度,减少故障率,还极大地解放了人力。

随着研究的深入,对播种技术的研究将更加全面和充分,排种驱动技术、投种技术、种沟构建技术、外力压种技术、播深控制技术和智能化测控技术等都将被深入研究。在玉米播种过程中,排种、投种、着床3个环节相互关联,均影响播种性能,研究中应采用系统工程的思想,对各环节统筹考虑。此外,农机与农艺深度融合是提升我国玉米播种水平的关键。