热输入量对HVOF铁基非晶涂层制备及性能的影响

2018-09-12

(南昌航空大学 焊接工程系,南昌 330063)

自然界中的各种物质根据不同的物理状态可分为两类:有序结构及无序结构。有序结构的典型物质就是晶体,而无序结构则是气体、液体和非晶态固体等[1]。铁基非晶合金就是非晶态合金中的一个典型,虽然其强度、硬度较高,耐磨、耐蚀性能较好,软磁性能突出,同时成本较低[2],但是其推广和应用受到了严重限制,由于非晶形成能力低、制备工艺复杂以及室温脆性大等问题导致难以制备出体积较大的铁基非晶合金,因此大部分以粉末、薄带和毫米棒等形式存在[3—4]。此外,铁基非晶涂层可以有效地解决尺寸的问题。热喷涂具有加热快、冷却快等特点,可以在极高的冷却速率下,通过控制喷涂材料的成分得到所需要的铁基非晶/纳米晶涂层[5—6],因此是现在制备铁基非晶涂层常用的方法,如电弧喷涂、等离子喷涂、超音速火焰喷涂(HVOF)[7—9]等。使用 HVOF的方法制备的铁基非晶涂层具有耐磨、耐蚀性能好、孔隙率低、硬度较高和氧化物相对含量较少等优点[10—11],因此此方法被广泛应用于铁基非晶涂层的制备。米鹏博等[12]发现随着等离子喷涂功率的不断增加,涂层的晶化程度也不断增加。高振等[13]发现随着喷涂功率和时间的增加,涂层的孔隙率不断下降,而非晶相的含量也相应减少,因此,工艺参数对 HVOF制备的铁基非晶涂层孔隙率以及非晶含量有很大影响。文中就是在不同热输入量的条件下,对铁基非晶涂层的组织和性能以及在1 mol/L的FeCl2溶液中的耐腐蚀性进行研究。

1 实验

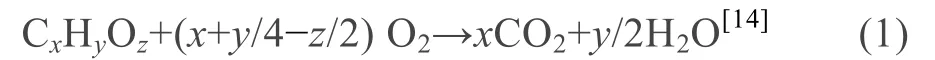

能够知道在喷涂过程中,煤油均能够充分燃烧并完全释放燃烧热,以便计算总热输入量Q,煤油燃烧热为45.1 J/g[15]。在此次实验中,保持其他参数不变,改变热输入量,参数见表1。

实验使用SV3400型环境扫描电镜对制备好的涂层表面形貌及微观组织结构进行观测,使用 Image-Pro Plus 6.0软件对涂层孔隙率进行计算,不同涂层采用相同倍数下的结果并使用3组数据求其平均值;涂层的物相分析是通过 Empyrean型 X射线衍射仪进行的(Cu靶,衍射角范围为 20°~90°);涂层的非晶相对含量则是通过 404F3型差示扫描热仪进行热分析检测的(从室温加热到1173 K,升温速率20 K/min,氩气保护);通过WT-401MVD型数显显微硬度计对涂层的硬度分布进行测量,使用的加载载荷为200 g,加压时间为10 s,测量间距为0.07 mm;而对涂层在1 mol/L的 FeCl2溶液中动电位极化曲线进行测试的仪器则是 CHI650E型电化学工作站。其中,将测试的涂层作为工作电极,把 Pt电极作为辅助电极,参比电极为饱和甘汞电极(SCE)。测试前将试样放入FeCl2溶液中20 min,使得开路电位达到稳定;测试起始电位和终止电位分别为-1.0 V和1.5 V,扫描速率为1 mV/s。

图1 铁基非晶粉末宏观形貌Fig.1 Macroscopic morphology of the Fe-based amorphous powder

表1 超音速火焰喷涂工艺参数Tab.1 Spraying parameters of HVOF process

2 结果与讨论

2.1 涂层形貌及组织

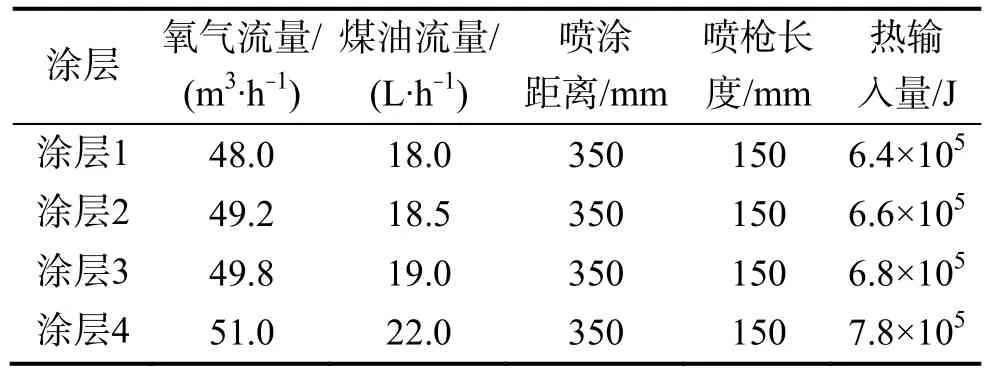

不同热输入量下铁基非晶涂层的表面宏观形貌见图2。可以观察到涂层表面都较为平整,不存在厚薄不一的现象,均没有凹坑和凸点等明显缺陷。随着热输入量的增大,涂层表面的颜色逐渐变暗,这是由于涂层表面发生了氧化所致。如图2d所示。涂层表面颜色变暗,表明涂层质量变差。

图2 铁基非晶涂层的表面宏观形貌Fig.2 Surface macroscopic morphology of Fe-based amorphous coating

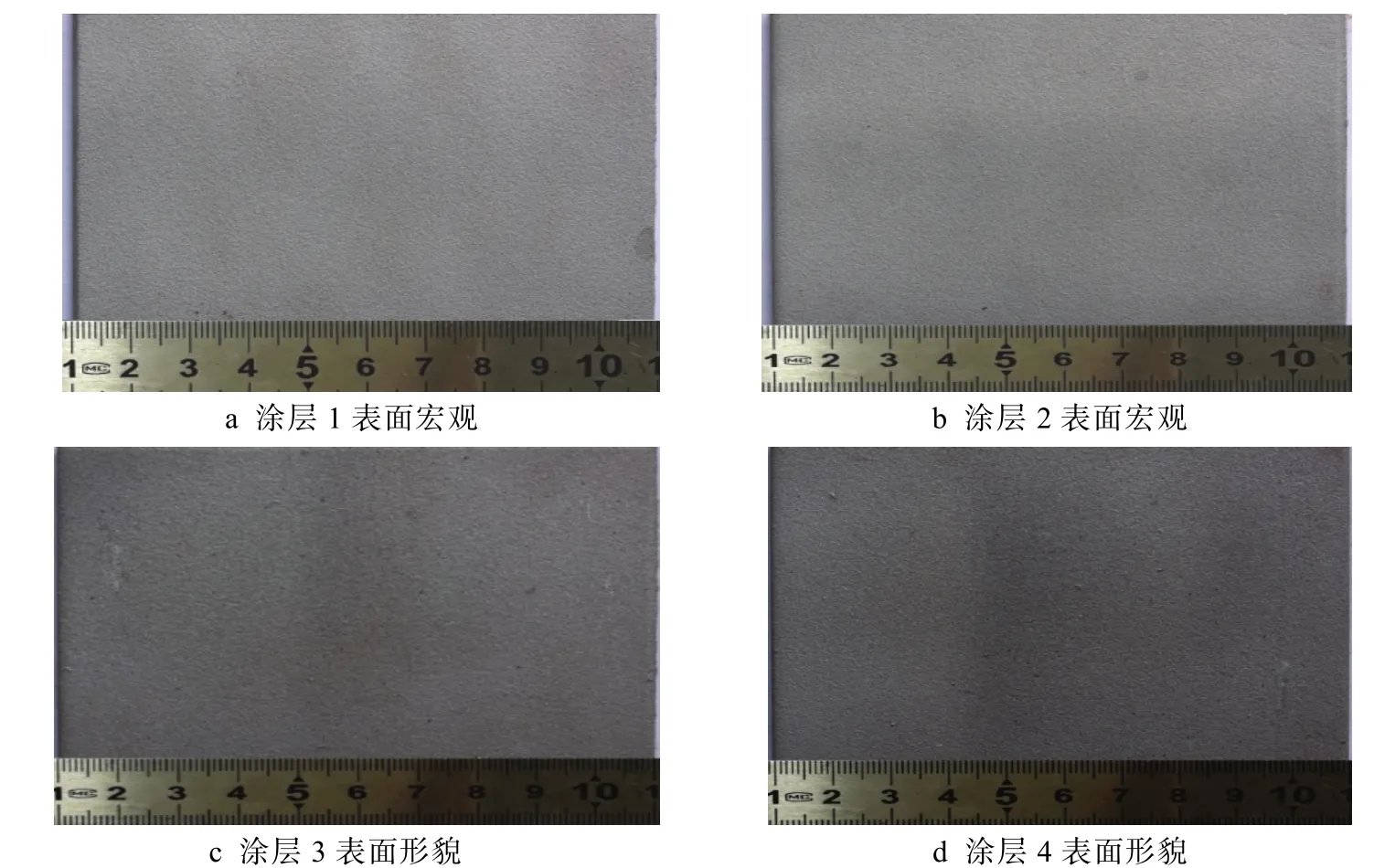

图3 涂层横截面SEM形貌Fig.3 SEM morphologies for cross sections of coatings

不同热输入量下4个涂层横截面的SEM形貌见图3。可以发现,涂层由熔融的非晶颗粒相互搭接而成,涂层组织较为致密,是典型的层状结构形貌,没有明显裂纹和较大孔洞。当热输入量为6.4×105J时,由于热量较小,导致图层中出现大量孔洞和夹层,致密度比较差,孔隙率达到了 2.31%,如图 3b所示。当热输入量增至6.6×105J时,由于喷涂时熔融颗粒与基板存在温度差导致在基底结合面附近产生较多未熔颗粒及夹层,但涂层中孔洞大量减少,多出现在未熔颗粒搭接产生的夹层附近,孔隙率为2.25%,如图3d所示。热输入量增至6.8×105J时,由于热输入量增加,涂层颗粒之间充分变形,后续喷涂的熔融颗粒将前面熔融程度较差的颗粒充分包裹,结合状态良好,涂层的致密度增加,缺陷数量大幅度减少,使得孔隙率减少至1.91%,如图3f所示。随着热输入量进一步增至7.8×105J,涂层中看不见明显缺陷,仅存在非常少量的未熔颗粒,孔隙率仅为1.56%,产生的孔洞尺寸很小,仅为6~7 μm,颗粒呈现明显的扁平状,搭接状态良好呈现典型的层状结构,如图3g所示。

通过分析以上结果可以知道,当热输入量较小的时候,导致喷涂粉末颗粒所吸收的热量不足,不能完全熔化,因此颗粒之间难以紧密结合起来,产生大量孔洞,涂层孔隙率较高。随着热输入量的增加,喷涂的热量以及压强也随之增加,使得颗粒有足够热量熔化,并获得更快的速度撞击在基体上产生塑性变形,孔洞减少、孔隙率下降。

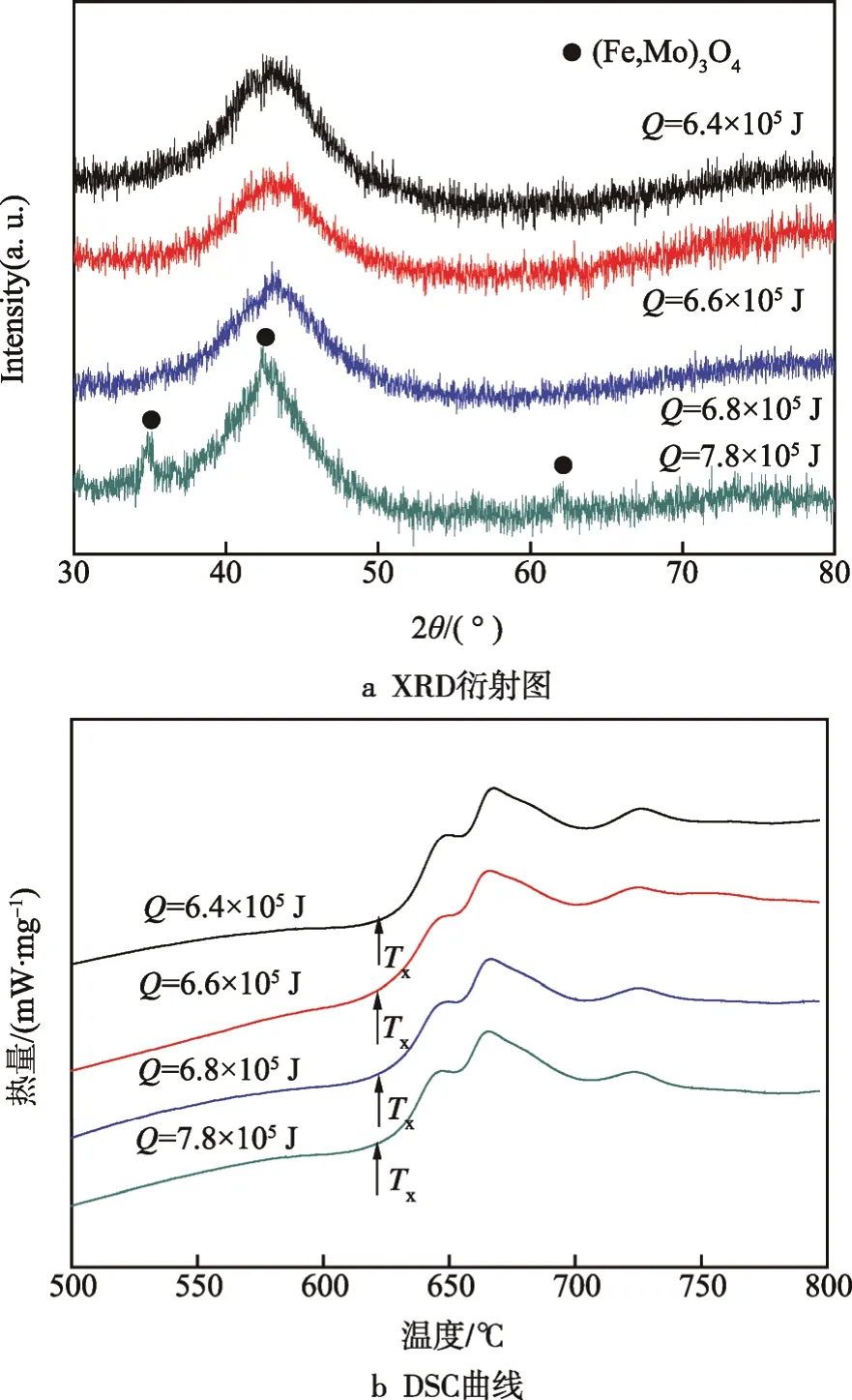

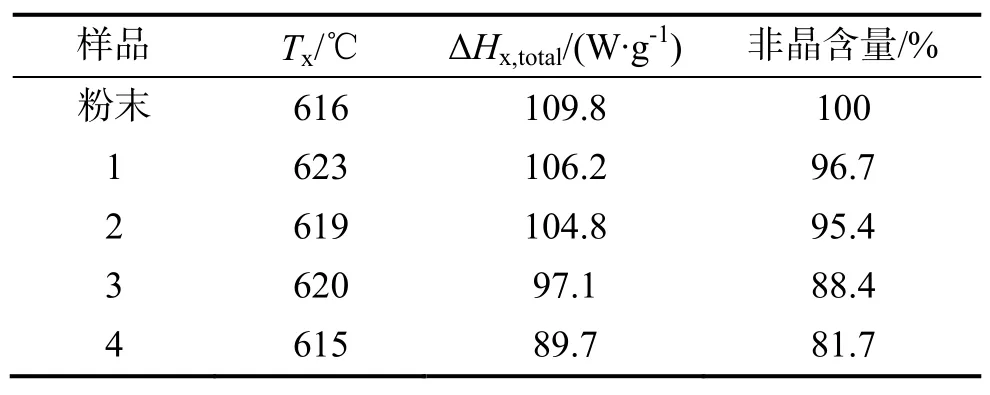

不同热输入量下铁基非晶涂层的XRD衍射图谱及DSC曲线见图4。从图4a可以知道,涂层在衍射角 2θ为 44°左右时都出现了表征为非晶相的馒头状的漫散射峰,说明涂层均具有较高含量的非晶态组织,涂层1和涂层2的XRD峰更宽,尖锐化程度更弱,表明其具有更高的非晶含量。随着煤油燃烧产生的热量增加,燃烧室压强升高,使得粉末颗粒吸收更多的热量,喷涂在基体上的熔融颗粒在没有冷却的情况下被后面的颗粒加热,产生热处理的效果,使得涂层的冷却速度达不到非晶临界冷却速度,因此导致前面形成的涂层产生晶化[16]。此外,在漫散射峰上还出现了一些较弱的衍射峰,经标定为FeCr2O4。通过观察DSC曲线能够发现涂层在630 ℃和740 ℃之间均出现了3个晶化峰,说明当涂层在600 ℃以下使用时不会发生晶化,因此涂层在使用过程中热稳定性良好,如图4b所示。由于本次实验中采用的铁基非晶粉末是完全非晶态的,因此可以利用式(2)计算出不同热输入量下每个涂层的非晶含量,计算公式为:

式中:Pcoating为涂层相对于非晶态粉末的非晶含量百分比;ΔHcoating为涂层晶化后总的放热焓;ΔHpowder为非晶粉末总的放热焓。由式(2)以计算出 4个涂层的非晶质量分数为别为 96.7, 95.4, 88.3,81.7%,说明随着热输入量的增加,涂层中非晶含量逐渐降低。表2列出了不同热输入量下涂层的热力学参数,包括了涂层的晶化温度Tx和总晶化放热焓ΔHx,total。通过表2可以看出不同涂层放热焓的变化以及非晶含量。

图4 不同热输入量下涂层的XRD及DSC曲线Fig.4 XRD and DSC curves of coatings under different heat input

表2 粉末与涂层的热力学参数Tab.2 Thermodynamic parameters of powders and coatings

2.2 涂层显微硬度与腐蚀性能

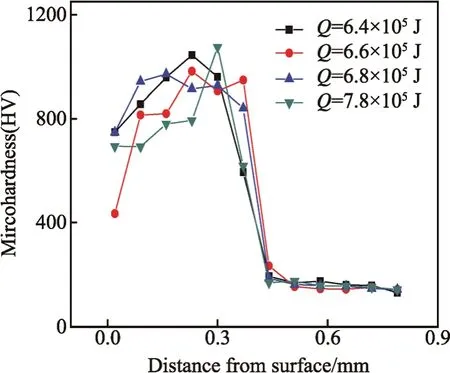

不同热输入量下 4组涂层的显微硬度分布曲线对比图见图5。可以发现,涂层的硬度远远超过基体的硬度,并且涂层中间部分的硬度要高于接近基体和涂层表面位置的硬度。其中当热输入量为 7.8×105J时最大硬度值达到了HV0.21044。当热输入量较小时,涂层中存在较多未熔颗粒以及孔洞,孔隙率较大,因此涂层硬度较小。当热输入量较大时随着非晶含量的增加,显微硬度也逐渐增加。当热输入量为6.8×105J时,涂层非晶含量与致密度都比较高,平均显微硬度达到HV0.2939,高于其他几组涂层。

图5 涂层横截面的显微硬度Fig.5 Microhardness for cross section of coating

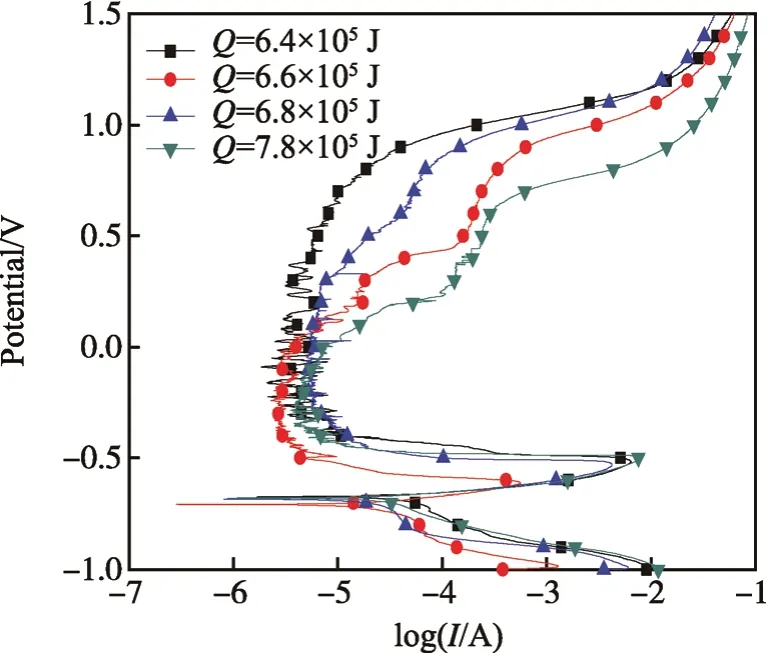

不同热输入量下铁基非晶涂层在 1 mol/L FeCl2溶液中的动电位极化曲线见图6。由图可知不同参数下的涂层在FeCl2溶液中的极化曲线形状相似,都呈现了很宽的钝化区间。当热输入量为6.4×105J时,涂层维钝电流区间较其他涂层最宽;相对于其他几组参数,自腐蚀电位最高,为-0.67 V,说明腐蚀倾向性最小;钝化膜破裂电位约为1 V高于其他涂层,说明该涂层局部耐蚀性能最强。

图6 涂层在1 mol/L FeCl2溶液中的动电位极化曲线Fig.6 Potentiodynamic polarization curves of Coatings in FeCl2 solution of 1 mol/L

3 结论

1)随着喷涂热输入量的增加,涂层致密度越来越高,孔隙率越来越低,最低仅为1.56%;但热输入量的增加也导致涂层非晶含量逐渐降低,当热输入量为6.4×105J时,涂层非晶量最高,可达到96.7%。

2)不同热输入量下,涂层的显微硬度均远远大于基体,涂层中部的显微硬度最高可达 HV0.21044。当热输入量为6.8×105J时,涂层平均显微硬度最大,达到HV0.2939。

3)不同热输入量下的铁基非晶涂层在 FeCl2溶液中均具有良好的耐蚀性,其中自腐蚀电位最高的为-0.67 V。