环形锻件超声检测缺陷分析

2018-09-05谢云飞叶成立杨先芝王鹏刚罗世树

谢云飞 叶成立 郭 建 杨先芝 王鹏刚 罗世树

(1. 二重(德阳)重型装备有限公司,四川618013;2. 中广核工程有限公司,广东518124)

1 问题描述

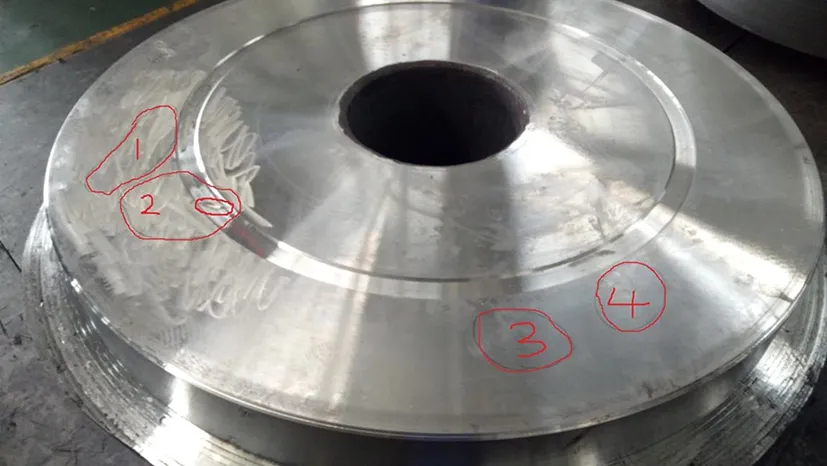

近期,我厂生产了两炉环形锻件产品,均采用了58 t锭型,一锭出3件锻件产品。其中炉次A生产的3支环形锻件质量状况良好,超声检测均未发现超过∅1 mm的缺陷,而炉次B生产的环形锻件因存在较严重的缺陷而报废(见图1)。两炉环形锻件在生产时采用相同的工艺、设备及操作人员,但产生了不同的质量结果(见表1)。为了找出产生质量问题的原因,我们针对缺陷产品进行了详细分析,对两炉环形锻件产品的冶炼浇注生产过程进行了详细对比。

2 缺陷分析

由于炉号B的冒口件产品部分缺陷已经在加工过程中暴露出来,通过肉眼观察,可以看出缺陷分布面积较大,颜色为白色,大小约为1~4 mm,缺陷形状规律性不强,属于冶炼或浇注过程产生的非金属外来夹杂物。

2.1 夹杂物来源分析

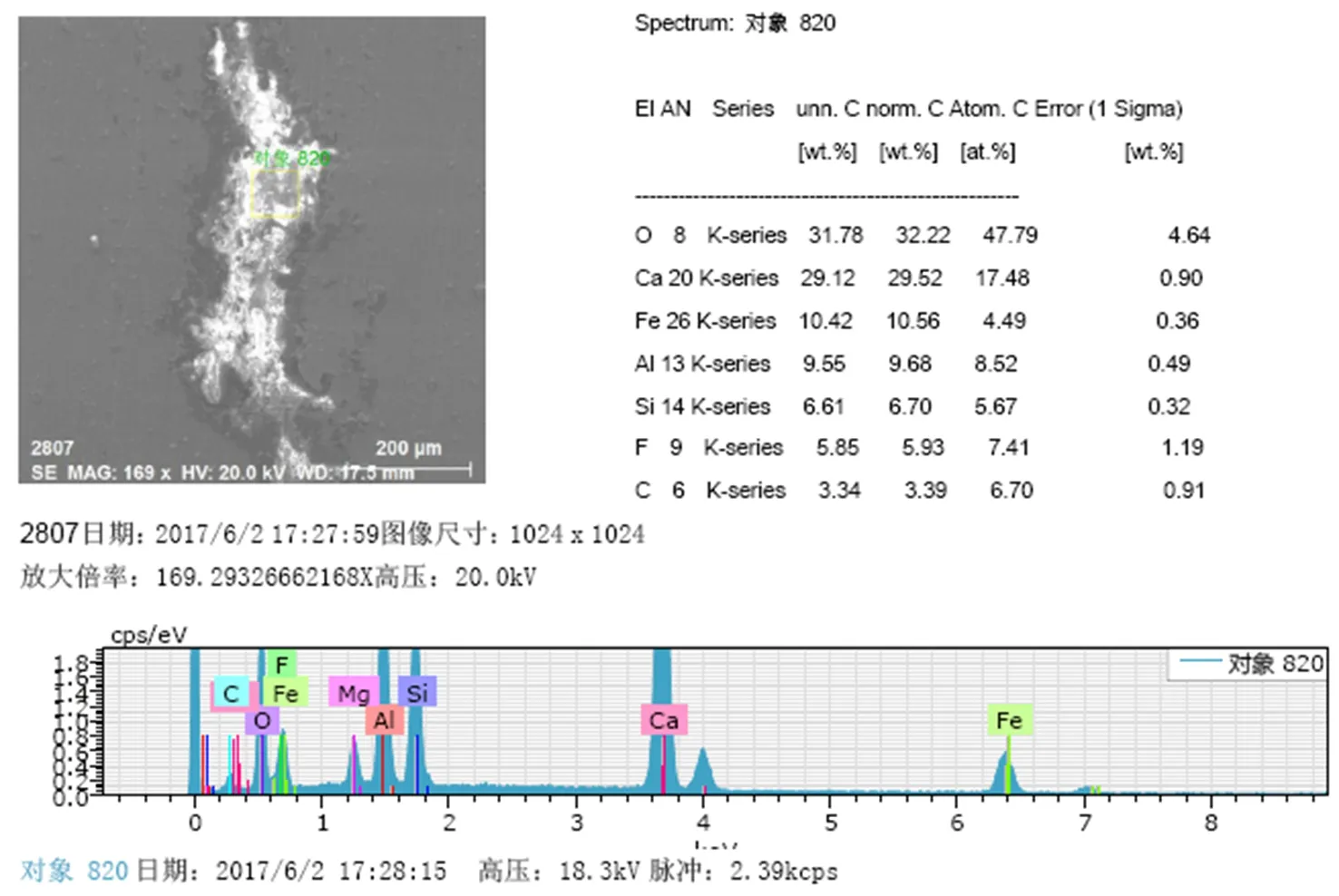

为了弄清该件环形锻件夹杂物的来源,我们在该工件暴露的缺陷部位套取了3个小试片(见图2),并对试片进行了扫描电镜和能谱分析。能谱分析时在每块试片上随机选取一处夹杂物,再对所选取的夹杂物进行小区域的面扫描,最终发现3件试片上的夹杂物均含有Ca、Si、Al、Mg、Fe、O、F和C元素。图3是夹杂物扫描电镜和能谱分析结果。

根据日本铸锻钢公司T.Haraduchi[1]等人的研究可知,真空滴流脱气浇注的大型钢锭中外来夹杂物主要来源为中间包浮渣。

图1 炉号B冒口件肉眼可见缺陷Figure 1 Visual defects of heat B at riser end

炉次工件超声情况工件在钢锭中位置A123未发现超过⌀1 mm当量的缺陷未发现超过⌀1 mm当量的缺陷未发现超过⌀1 mm当量的缺陷冒口件中间件水口件B456工件表面有大量肉眼可见缺陷,局部⌀2 mm当量的密集缺陷局部⌀2 mm当量的密集缺陷局部⌀2 mm当量的密集缺陷冒口件中间件水口件

图2 缺陷部位试片Figure 2 Defect site test piece

图3 夹杂物扫描电镜及能谱分析结果Figure 3 Scanning electron microscope and energy spectrum analysis results of inclusions

炉渣种类CaOSiO2Al2O3MgOCaF2FeO+MnO钢包炉精炼炉渣中间包浮渣夹杂物1夹杂物2夹杂物345~6020~4033.939.919.910~2510~2014.915.414.85~1515~3019.119.623.25~102~103.436.46~125~1512.714.923.3≤15~2014.22.71.6

因此,为了更好的说明本环形锻件中夹杂物来源,我们将能谱扫描结果中的Ca、Si、Al、Mg、Fe、O、F和C元素原子比,按全部结合成同类氧化物分子,换算成较常见的熔渣成分后,与钢包炉精炼炉渣以及中间包浮渣成分进行对比分析,结果见表2。钢包精炼炉的主要造渣材料为石灰,因此表2中钢包精炼炉渣中CaO含量较高,一般高达50%左右;再加上钢包炉长时间的脱氧和白渣精炼后,炉渣中O含量(FeO+MnO)极低,一般小于1%。该炉钢的脱氧和渣中O含量从后期该工件本体上取样可以证明,O含量均小于7×10-6。综上所述,可以得出,该工件上暴露出的夹杂物成分与中间包浮渣成分更相近。

2.2 炉次B中间包浮渣卷入钢锭内部机理分析

中间包浮渣主要由钢水对中间包耐火材料的烧蚀、浇注操作中空气引起的氧化和钢包炉兑中间包时流入的炉渣三部分组成。中间包浮渣在浇注过程中会浮在钢液面上,随着浇注过程的进行,会逐渐增多。但在浇注末期,中间包中钢水总量减少,钢液面低于临界高度后,会在浇注水口附近产生汇流漩涡[2],最终钢渣混入钢锭模。汇流漩涡是由于中间包在浇注末期液面直降至临界高度时产生的,浇注末期是否发生卷渣现象,与中间包剩余钢水量的临界高度值相关,若中间包剩余钢水量高度高于临界高度则不会发生卷渣现象,反之,则会发生卷渣现象。

在中间包浮渣进入钢锭模之后,形成锭模浮渣的主要来源。在真空浇注过程中,钢锭模内的钢液面由于C+O→CO而沸腾,强烈地沸腾引起部分锭模浮渣混入钢水,在钢锭凝固过程中未完全上浮至冒口而被留在钢锭中。

对于发生中间包卷渣的临界高度,金杨等人[2]前期进行过模拟研究。研究结果建议在当前的工艺模式下,应至少预留80 mm高度的中间包钢水以防止中间包浮渣卷入钢锭模。因此,加上工艺保险系数,按我厂长期的生产控制经验,中间包单包浇注时,中间包内富余钢水量达到2.5 t以上可有效避免浇注末期的水口卷渣现象。

2.3 冶炼浇注过程分析

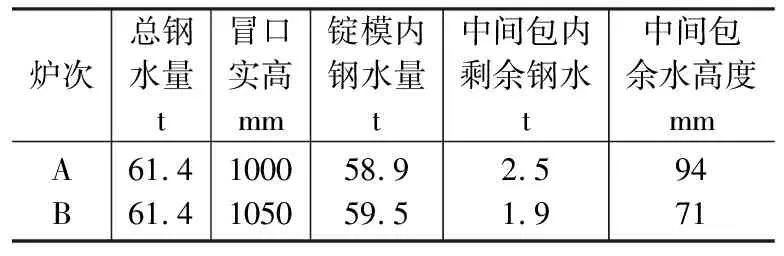

由于钢水在1580℃左右的高温中浇注入中间包,加之大钢包兑完钢水后会加入稻壳为中间包钢水保温,同时出于对操作者人身安全考虑,人无法从中间包上口来观察钢液面高度。现在行业内通行的控制中间包余水的方法是:中间包内余水量等于精炼包内总钢水量减去钢锭实际重量。本次生产环形锻件用钢锭锭型为58 t,实际生产时两炉环形锻件粗水均为60 t,加上合金1.4 t,总钢水量均为61.4 t。钢锭实际重量的控制主要采用人工肉眼观察来确定:在浇注末期由班长从图4中的窥视孔观察保温帽内钢液高度,达到工艺要求时停止浇注,而操作者对于浇注终点高度的观察存在一定的人为误差。通过检查浇注记录,发现两支钢锭的实际浇注高度不一致,炉次B钢锭冒口实高1050 mm,炉次A冒口实高为1000 mm。因此,两炉钢锭的实际重量也不一样,导致炉次B中间包内余水偏少(具体钢水量情况见表3),实际预留钢水高度低于临界值,发生了中间包卷渣现象,而炉次A实际预留钢水高度高于临界值,未发生卷渣现象。

1—受钢钢水包 2—中间包 3—窥视孔 4—真空盖5—导流管 6—真空室 7—钢锭模 8—密封橡皮圈图4 真空浇注示意图Figure 4 Vacuum casting schematic

炉次总钢水量t冒口实高mm锭模内钢水量t中间包内剩余钢水t中间包余水高度mmAB61.461.41000105058.959.52.51.99471

综上所述,因控制浇注终点冒口高度的人为操作误差,未能在中间包内留够足量钢水,使中间包的浮渣进入钢锭模是造成该环形锻件出现大量夹杂物缺陷的原因。

3 结论

针对中间包浮渣进入钢锭模内而引起超声检测不合格的问题,我们准备调大保险系数,在计算环形锻件真空钢锭配料时,调整总钢水量,避免在浇注末期因人为观察判断误差导致中间包内剩余钢水偏少,浮渣卷入锭模的事故发生。