变形量和变形温度对Cr5冷轧辊再结晶现象的影响

2018-09-05杨秀霞孙格平朱学刚袁乃博

杨秀霞 李 俊 孙格平 朱学刚 袁乃博

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

随着现代化轧机的高速发展,对冷轧辊性能的要求越来越严苛,要求高耐磨性、良好的辊型保持能力、抗辊印能力等。对于锻造轧辊来说,为提高其综合性能,晶粒细化是一种有效手段。因为金属材料在热加工过程中和热加工后会产生一定程度的加工硬化,但同时金属材料自身会在变形过程中产生一定的软化机制,包括动态回复和动态再结晶、亚动态再结晶、静态回复和静态再结晶。发生回复的金属软化程度有限,发生再结晶的金属通过内部的高位错密度诱发再结晶晶粒形核,大量位错的消失带来较高程度的软化,同时内部晶粒得到充分细化。因此锻造过程中有效利用再结晶机制,可以获得良好的晶粒结构,提高轧辊的综合使用性能。

1 试验材料及方法

本试验所用的钢为Cr5锻钢冷轧辊材质,热模拟试验在Gleeble3500试验机上进行,试样规格为∅10 mm×15 mm。试验参数设计如表1所示。试验过程如图1所示。变形结束后水冷,经4%硝酸酒精溶液腐蚀后采用研究级Zeiss金相显微镜观察其晶粒度。

表1 试验参数设计Table 1 Test parameters design

图1 试验工艺过程Figure 1 Test process

2 试验结果及分析

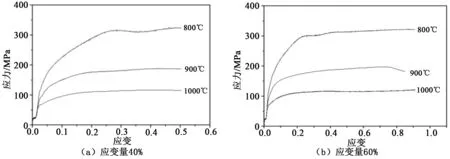

图2所示为在应变速率为1 s-1的不同温度、不同应变量下进行变形的真实应力应变曲线。可以看出,此材质的高温强度随着温度的升高而降低,800℃、应变量40%条件下的抗压强度为320 MPa,而1000℃、应变量40%条件下的抗压强度为115 MPa,强度降低了64%。而同一温度下,应变量对材料抗压强度的影响并不大,如1000℃、应变量40%的强度为115 MPa,1000℃、应变量60%的强度为119 MPa,差距并不显著。

图2 应变速率为1 s-1的不同温度、不同应变量的真实应力应变曲线Figure 2 True strain-stress curve of different temperature and strain amount when strain rate is 1 s-1

对于再结晶过程来说,一般可以从真实应力应变曲线上是否出现“台阶”来判断是否发生了再结晶现象,因为应力应变曲线上显示的是形变产生的“硬化”和再结晶产生的“软化”的结合,未发生再结晶、只存在形变产生的“硬化”作用,则应力应变曲线是一条呈上升趋势的曲线。若发生动态再结晶,并且进行到一定程度时其产生的“软化”会超过形变的“硬化”作用,在应力应变曲线上会出现一个下降的台阶,通常应力应变曲线上的“台阶”现象被认为是动态再结晶的明显特征。

图3所示为Cr5锻钢工作辊经不同温度、不同应变量变形后的金相照片。从图3来看,除图3(f)外,均不具有动态再结晶的显著特征,说明图3(a)~图3(e)明显未发生动态再结晶或未完全动态再结晶,需金相进一步确认。

可以看出,应变量为40%时,800℃、900℃均没有生成细小的再结晶晶粒,说明没有再结晶发生,1000℃下在原奥氏体晶界处产生了细小的再结晶晶粒,说明随着温度升高,再结晶程度增加。应变量为60%时,800℃、900℃下并没有发生再结晶现象,但出现了大量的孪晶线,为再结晶形核奠定了有利的基础,1000℃形成了大量的细小再结晶晶粒,数量远远超过变形量为40%的情况,说明随着变形量的增加,再结晶程度增大。

3 结论

(1)应变速率为1 s-1时,变形温度1000℃、应变量为40%和60%的变形条件下发生了动态再结晶,形成了细小的再结晶晶粒,变形温度为800℃和900℃时并没有产生动态再结晶过程。

(2)应变量相同时,随着变形温度的升高,发生动态再结晶的程度增加,细小的再结晶晶粒数量增加。

(3)同样的变形温度下,60%的应变量比40%的应变量发生动态再结晶的趋势增大,再结晶晶粒显著增多。