汽车发动机机械故障非接触式检测技术研究

2018-09-05罗明黄珊珊狄振华段飞

罗明 黄珊珊 狄振华 段飞

(陕西交通职业技术学院 陕西 西安 710018)

引言

目前,我国汽车行业在不断地发展,汽车的使用量也在不断地增加。汽车发动机属于汽车心脏,是汽车安全运行过程中的动力,所以对其进行质量控制具有重要的作用。但是因为汽车发动机的结构较为复杂,其中具有大量的零部件,并且属于往复运动和旋转运动相互结合的机械类型,另外因为运行环境的差别,所以不可避免就会出现一系列的故障。传统通过人工经验检查方法和仪器设备辅助检查方法会受到人为地主观影响,并且具有较高的误差率。为了能够提高故障的检测精度,就提出了非接触式检测技术,利用提取异常信号特点对发动机故障进行诊断,从而为汽车发动机今后的诊断创新提供相应的理论参考。

1 非接触式检测技术

非接触式检测技术指的就是具有较高自动化程度及检测精度,并且便于操作的现代化诊断技术,改善了传统检测技术中的问题,比如检测时间较长,检测流程较为复杂,而且对于人们的依赖性较高等。非接触式检测技术主要是通过人们的耳朵对声调、响动、音频、音色等判断,从而创建故障诊断算法和评判标准,并且通过声信号传感器对异常的响动进行捕获,从而能够对汽车发动机故障的类型进行精准地判断[1]。在现代工艺及科学技术不断发展的过程中,测量技术也被广泛应用到生物医学工程、反求工程及质量控制等方面。纯铜测量技术的时间较长,并且无法实现脆性及弹性材料的测量,所以无法满足现代工业化发展的需求。非接触式测量技术是最近发展的技术,是以光学原理为基础实现测量,其在测量过程中没有破坏性,并且效率较高,而且工作距离比较大,能够实现物体动态及静态的测量。此种技术被广泛应用到产品的工艺控制及质量检测中,能够使产品质量得到进一步的提高,所以备受人们的喜爱。在高性能元件不断发展的过程中,非接触式测量技术也得到了进一步的提高。非接触式测量技术不与测量物体接触,能够远距离实现测量[2]。

图1 某汽车柴油发动机的结构图

2 发动机常见的故障

汽车发送机和内燃机的结构大致相同,主要包括两个结构和5个系统构成,图1为某汽车柴油发动机的结构图。

发动机的故障类型比较多,比如发动机供油系统、发动机异响、充电系统、冷却系统及润滑系统等各种故障。在现代汽车制造水平不断提高的过程中,部分系统能够对工作状态进行在线检测,但是在诊断发动机机械故障的过程中,还有需要解决的问题。发动机机械故障的主要表现就是发动机的异常响动[3],常见的异常响声故障为:

1)曲轴轴承。因为曲轴轴承和轴径之间配合间隙较大,或者因为螺栓松动导致曲轴轴承和轴径之间相互碰撞,从而导致异常的响声,气缸下部轴承座的振动最为明显。

2)连杆轴承。因为连杆轴承和连杆轴径之间配合间隙较大,或者由于连杆螺栓松动导致连杆轴承和轴径出现相互碰撞,以此出现了异常的响声,气缸体下部的振动较为明显。

3)气缸漏气。因为发动机在做功过程中部分高压气体通过气缸壁和活塞环朝着曲轴箱进入,从而对油底壳造成了冲击,因此出现了声响。

4)活塞销。由于活塞销和其座孔之间的配合间隙比较大,所以导致活塞销对座孔敲击,从而导致出现响音。

据相关的调查统计,发动机机械零部件的故障大部分都是因为磨损导致的,还有部分故障无法轻易地分辨,比如附件、气门异常等,并且还无法实现人工模拟,比如气缸拉伤[4]。

3 发动机机械故障的诊断

3.1 诊断对象的技术情况

发动机出现异常响音的原因是因为运动状态值比正常标准值高,以此就会出现异常的冲击。那么各种运动配合异常的主要原因包括:构件长期的运行,从而导致表面因为长期的摩擦而受到磨损;零部件的质量问题,从而导致表面出现较大的磨损。润滑系或者冷却系无法正常地工作,从而导致摩擦表面无法形成油膜,因此导致出现拉伤。运动配合副异常的最终结果就是其间隙比正常值要高,根据此特点,在实现实际故障人工模拟的过程中,要设置间隙的值,虽然和实际故障有一定的差别,但是还是能够利用实验实现构件故障特点的捕捉。在实现故障设置的过程中,一般都是要求将其他机构进行拆卸,理论上来说不会对其他的机件情况进行改变,但是在实际拆装过程中会出现一系列的变化。那么在进行拆装的过程中要小心,尽量不对其他零部件技术情况进行改变[5]。表1为柴油发动机机械故障的参数。

表1 柴油发动机机械故障的参数mm

3.2 检验环境

本文检验数据的收集是在生产线中实现的,那么通过非接触式技术收集到的信号中包括多种干扰因素,比如电流干扰、气阀动作和其他生产设备运动声音。假如传声器和发动机的距离较远,那么所检测的声音就是混响声,其会增加今后分析工作的工作量。假如和发动机的距离比较近,那么检测声音就是直达声。那么,本文在选择测试的时候就选择近场测量法对发动机声信号数据进行提取,传声器布置在距离发动机表面近的地方,从而避免生产线其他噪声的影响,还能够对发动机直达的噪声进行测量,从而降低发动机反射信号干扰[6]。

3.3 发动机故障声收集过程

为了提高声信号数据的可重复性及一致性,那么发动机故障声信号收集流程为:

1)试验硬系统的布置。严格根据发动机故障声信号数据收集系统进行布置,使数据线、信号传感器、电脑及发动机故障声系统功能相互连接,声信号传感器和信号收集系统通道相互对应并且牢固地连接。

2)故障声信号收集系统参数设置。在收集声信号之前,要设置的参数主要包括灵敏度、传感器类型、采样时间、采样频率等。

3)在发动机实验台中设置冷启动,从而实现汽车发动机的测试。通过经验较为丰富的试验工程师随机地实现发动机故障的设置,之后根据声信号收集系统实现数据收集。

4)重复以上步骤,直到所有声信号收集试验结束,将信号数据收集系统电源关闭,将传感器和笔记本电脑相互连接,在对应位置中存放硬件系统[7]。

4 声信号结果分析

4.1 正常发动机

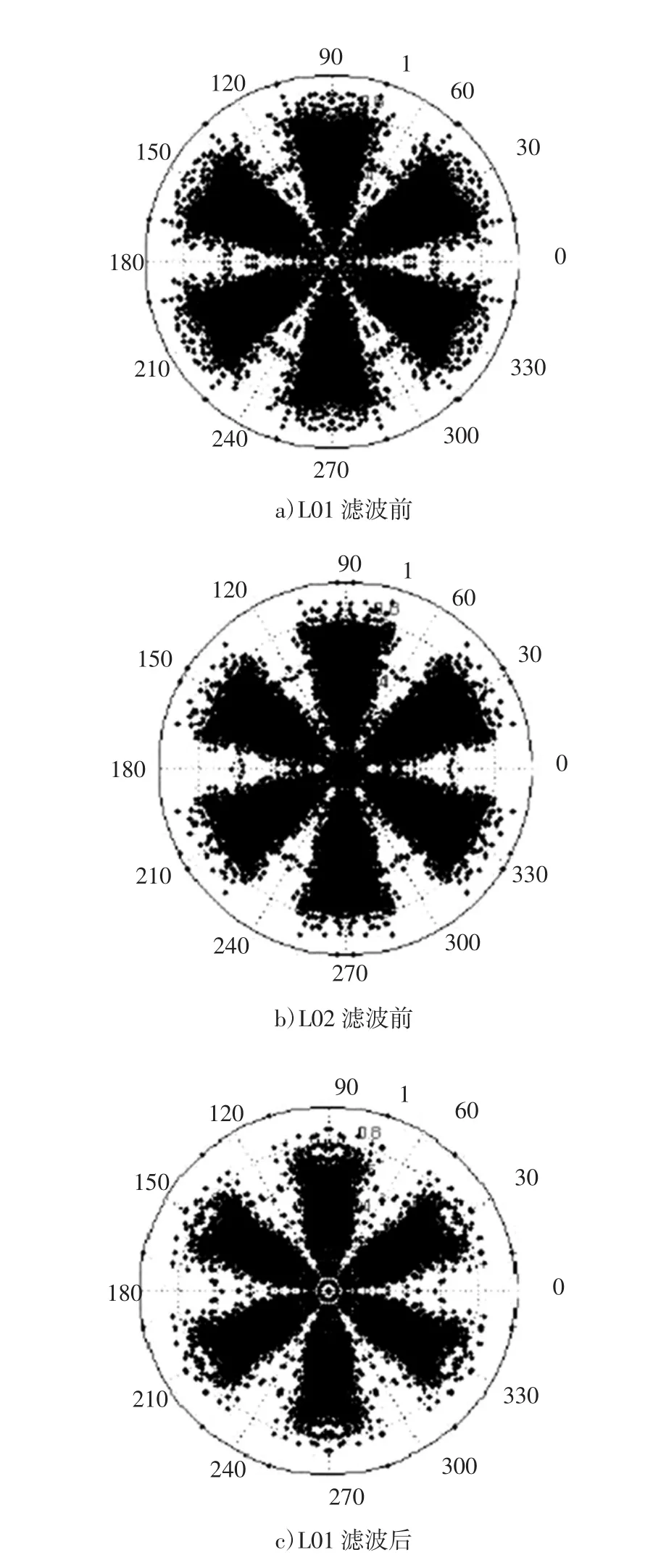

图2是将两台正常发动机作为测试,将收集到的声音信号时域利用小波过滤,和小波变换细节系数对比得到的图,其中一共包括6行信号,最上端属于发动机的正常声信号时域,之后都是在1~5之间,属于发动机声信号细节系数。

将图2中的a、c和b、d两两进行分析,表示在滤波之后,声信号在细节系数图中的第一、第三、第四尺度数据都是0,在第五和第二尺度中具有保留数据。此表示在收集发动机声信号中具有杂音,在第一、第三、第四持续中,较为明显。将声信号转换成为极坐标变换图之后,表示此信号都有雪花状,此图形的转换较为简单明了,并且对滤波前后镜像图进行对比,具有明显的区别,表示声信号在镜像图中能够将有用信号进行分离。

图2 正常发动机滤波前后的时域和细节系数

图3 两台油底壳异常声音发动机滤波前后的时域和细节系数的对比

4.2 油底壳异常

图3 为两台油底壳异常声音发动机滤波前后的时域和细节系数的对比,发动机油底壳异常响动的特点并不显著,所以在和正常发动机分辨的时候并不容易。但是,在通过非接触式检测之后,通过细节系数图中就可以看出来,第三、第四、第五的尺度信号具有明显的变化,声信号在此处具有明显的周期性特点,从这两种现象中可以看出来,发动机油底壳的异常声信号在被检测滤波之后,能够提高自身周期性特点。所以,小波滤波能够提高油底壳声信号的特点,在其中的每个尺度中都具有数据,从而表示和正常发动机相比,油底壳具有异常声响,并且声音较多。

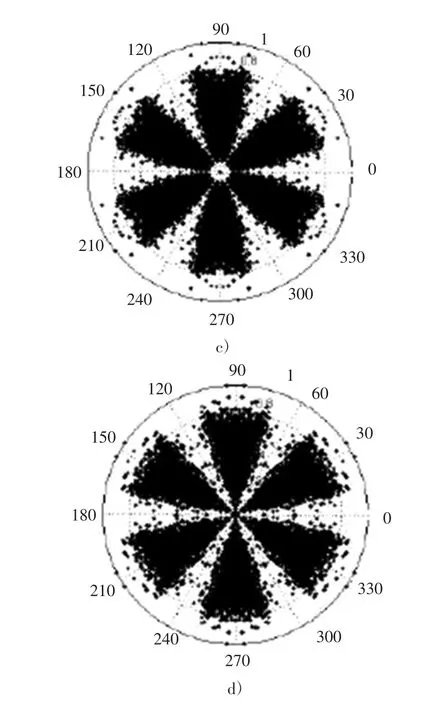

4.3 气门挺柱异常

气门挺柱的异常一般都具有轻脆的哒哒声音,发声的部位为凸轮轴的一侧,在发动机怠速运转过程中响声更加明显,在中速以上就会消失或者减弱。其主要原因是因为挺杆或者导孔的圆度偏差比较大,并且因为挺柱球面出现变形,从而导致挺柱在导孔中的转动不灵活。图4为气门挺柱异常的发动机,通过图4可以看出来,发动机在小波滤波前后发动机气门挺柱异常的发动机和正常发动机具有明显的区别,与其他异常发动机并不同,通过其收集的声信号在时域图中能够利用视觉了解周期特点,而且在小波之后信号周期性并没有受到一定的影响,通过下图可以看出来,前3个尺度具有明显的声信号周期性。

图4 气门挺柱异常的发动机

4.4 前部异常

图5 为前部异常发动机的检测结果,通过图5可以看出来,此发动机的时域信号较为稳定,而且并没有显著特点,信号在小波变换中具有相应的波动,并不是完全属于定值。并且在细节系数第三尺度中,声信号具有较为显著的周期性脉冲特点。因为小波变换实际上就是某个小波函数在不同尺度中和需要处理信号的卷积,尺度就是滤波器带通范围。所以,在前部异常发动机声信号细节系数尺度中具有周期性的波动,那么就表示此时域信号自身周期性成分在提高。

图5 前部异常发动机的检测结果

5 结束语

传统汽车发动机故障检测方法的步骤较为复杂,并且时间较长,而且智能化的程度比较低,较为依赖人工。非接触式测量方法不需要和被测物体接触,并且不会影响到物体,还能够避免因为各种因素的限制,其具有较强的环境适应能力,尤其是高速、高温、破坏及大变形中,所以被广泛应用到现代汽车工程中。通过本文研究表明,非接触式检测方法能够收集发动机异常响动,利用小波检测对声音进行检测,从而对发动机故障进行诊断。