带内倒角管道对接焊缝超声检测信号的特征

2018-09-01

(中国大唐集团科学技术研究院有限公司华东分公司,合肥 230000)

管道对接焊缝往往存在两个厚度不等的管道相焊接的情况。为了保证焊缝两侧厚度一致,需要在较厚一侧的管道内壁、外壁进行倒角处理[1]。火力发电厂高温高压蒸汽管道对接焊缝同样也会出现管道厚度不等的情况,也通常会对较厚一侧的管道内壁或两侧管道同时进行倒角处理。

在对管道对接焊缝进行超声检测时,由于倒角的存在,产生的信号特征有时与未焊透、未熔合缺陷的信号特征相似,而易引起检测人员的误判。

为了避免此种情况的发生,笔者对带内倒角管道焊接接头的超声反射信号特征进行了深入分析,并与未焊透、未熔合缺陷信号的特征进行了比较,以避免检测中误判的发生。

1 管道对接接头坡口结构特征

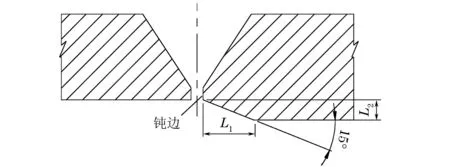

根据DL/T 869-2012《火力发电厂焊接技术规程》规定,内壁不相等而外壁要求齐平时,按照图1所示两种结构加工坡口(图中δ1为较薄一侧的焊件厚度,δ2为较厚一侧的焊件厚度)。

图1 不同厚度焊件对接坡口的加工示意

按照规定加工坡口时,较厚一侧的钝边至倒角斜边拐点位置距离(水平段距离)不小于δ1。利用超声检测方法对此种坡口结构的管道进行检测时,根部缺陷的反射信号和正常结构的反射信号是比较容易区分的。

火力发电厂管道对接焊缝的坡口结构加工时并非按照规定进行。实际加工会在钝边起点位置直接倒角[2],如图2所示(以V型坡口为例),此种结构没有水平段,只有倒角斜边;又由于管道本身加工的原因,沿管道圆周方向的厚度分布并不均匀;对接焊接时为了保证熔池的深度一致,圆周方向上的倒角深度L2会不相等,导致倒角斜边距离L1也不相同。当距离L1较小,并且比较靠近焊缝根部位置时,就会给超声检测带来困难;如果超声检测人员经验不足,会将此种结构波误判为缺陷波。

图2 不同厚度焊件直接倒角的示意

2 带内倒角管道焊缝的超声信号特征分析

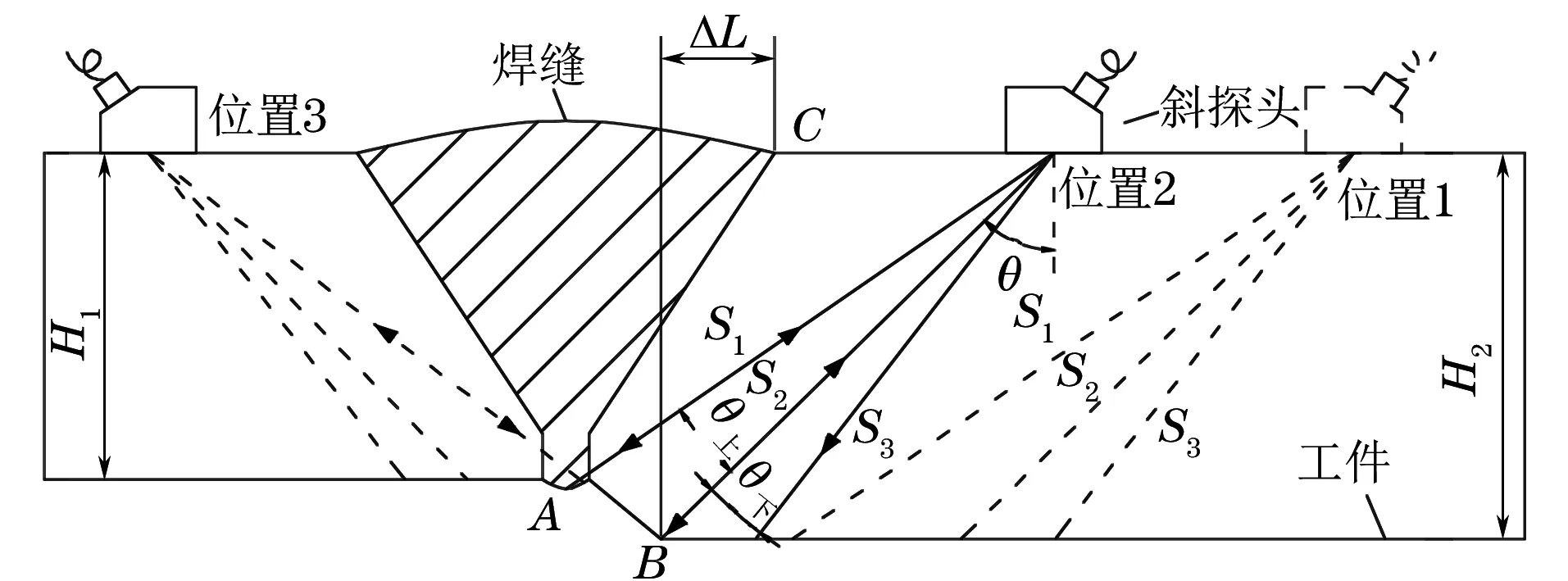

超声检测管道对接焊缝时,常采用斜探头。由于斜探头利用的是纵波斜入射,纵波斜入射到第二介质中产生横波,其声束与声束轴线不对称,而是存在上下两个半扩散角,其中上半扩散角θ上大于下半扩散角θ下。斜探头检测带内倒角管道对接焊缝的示意如图3所示。

图3 斜探头检测带内倒角管道对接焊缝的示意

对管道带倒角的对接焊缝进行超声检测时,根据反射回波辨别的难易程度,可将其分为两种情况:一种情况为图3所示的结构,图中B、C两点之间的距离为ΔL,当B点处于C点左侧时,记为ΔL>0;另一种情况为B点处于C点右侧,图3中未标出,记为ΔL<0。下面将对这两种情况的信号特征分别进行讨论。

(1) 当ΔL>0时,A点和B点位置较近,此时直探头在焊缝边缘测量的厚度为H2,而实际根部反射在A点,此种情况比较复杂,容易误判。

检测时探头从位置1向位置2移动的过程中,声程S1第一次到达根部位置B点时,超声波仪器屏幕上会显示反射波。

仪器按照深度1∶1调节时,该点反射波的显示深度为S1/cosθ,由于S1>S2,可得S1/cosθ>S2/cosθ=H2,即屏幕的显示反射波深度大于H2。

随着探头的继续移动,当中心声束到达B点时,即声程S2到B点时,仪器屏幕上显示的反射波幅为最高,此时深度显示为H2。

继续移动探头,使得声程S3到达B点时,仪器屏幕上显示的深度为S3/cosθ,由于S2>S3,可得S2/cosθ>S3/cosθ,即屏幕的显示反射波深度小于H2。

探头从位置1向位置2移动的过程中,B点的反射波在仪器屏幕上的显示特征为:深度范围由大到小,反射波幅高度为逐渐增大,增大到最大后,再逐渐降低;当声束中心位置S2到达B点时反射波幅最高,深度显示为H2时为最大,之后再逐渐降低。

同理,当声程S1,S2,S3依次到达焊缝根部A点时,反射特征相同。当A点和B点同时处于声束的覆盖范围内时,仪器屏幕上会同时显示两个反射波幅,即“双峰”结构。根据几何原理,到达A点的声程始终大于到达B点的声程,故屏幕上显示深度较大位置的波峰始终为A点的反射波,深度较小位置的波峰为B点的反射波。

判断此种结构的反射波形需分别找到A、B两点的最大反射波幅对应的深度,分别记为HA,HB,数值上两者关系应满足HA 总之,根据焊缝两侧的反射波形特征,以及最高反射波幅对应的深度进行综合比较、分析,可以判断出带内倒角管道对接焊缝的反射特征。 (2) 当ΔL<0,且直探头纵波声束覆盖范围为AB斜面时,直探头在焊缝边缘无法测量具体数值,向远离焊缝侧继续移动探头可测得数值H2,由于A点和B点相距较远,声束有效范围不能同时覆盖两点位置,不会出现“双峰”结构的反射波形,故比较容易判断此种倒角结构的反射特征,此处不再赘述。 管道对接焊缝未熔合分3种情况,即层间未熔合、坡口未熔合和根部未熔合,下面只讨论根部未熔合[3]的情况。 超声检测管道对接焊缝根部单侧未熔合示意见图4。当探头处于位置1,焊缝根部A点和钝边B点同时处于声束的覆盖范围内时,在焊缝根部A点形成根部反射,B点形成端角反射[4],仪器屏幕同样会显示“双峰”结构。移动探头,分别找到A、B两点的最大反射波幅所对应的深度,分别记为HA、HB,其中HB与工件厚度H1相等,两者大小应相近或HA稍大于HB。再将探头移至对侧,如图4中位置2,焊缝根部A点会形成反射波;此时仪器屏幕会显示单一的反射波形,最高波幅对应的深度应与HA相近。 图4 斜探头检测根部单侧未熔合管道对接焊缝的示意 同样,根据焊缝两侧的反射波形特征,以及最高反射波幅对应的深度进行综合比较、分析,可以判断出管道对接焊缝根部未熔合的反射特征。 超声检测管道对接焊缝根部未焊透示意见图5。当探头处于位置1,焊缝根部A点和钝边B点同时处于声束的覆盖范围内时,A、B点都会形成反射信号,其反射信号特征也为“双峰”结构。移动探头分别找到A、B两点的最大反射波幅所对应的深度,分别记为HA、HB,其中HB与工件厚度H1相等,两者大小关系应为HA 图5 斜探头检测未焊透管道对接焊缝的示意 管道带内倒角、根部未熔合和未焊透,三者之间的超声检测信号特征具有一定的相同点,也存在不同点。其相同点是都具有“双峰”结构,不同点是“双峰”对应的最高反射波幅深度不同,不同检测位置所对应的信号特征及深度也不相同。现从以上几个角度归纳总结三者之间的区别,如表1所示。 表1 管道带内倒角、根部未熔合和未焊透的信号特征对比 南京某电厂对一段硬度偏低的主蒸汽管道进行更换,新更换的管道沿圆周方向的厚度分布不均匀,对接焊接时为了保证熔池的深度一致,对管道内壁进行了倒角处理,倒角型式为直接倒角结构,且倒角厚度沿管道圆周方向不等,如图6所示。 该段主蒸汽规格(外径×壁厚)为φ610 mm×105 mm,材料为SA-335P92。焊后24 h,对其焊缝进行超声检测。检测使用汉威HS616e检测仪器,型号为A2.5P13×13A45、A2.5P13×13A60的探头;采用CSK-1A,RB-3试块进行系统校准和灵敏度调整。 如图6所示,将该主蒸汽管道对接焊缝按时钟方向划分区域,图中约11点到9点方向倒角厚度相对较大,超声检测时信号特征相当于图3中ΔL<0时的情况,较易判断;10点到11点区域倒角厚度较小,相当于ΔL>0时的情况。该段主蒸汽管道的倒角示意如图7所示,其根部A、B两点相距较近,因此超声检测时,在10点到11点方位存在较近的“双峰”波形,其波形如图8(a)所示; 通过移动探头,找到前一波峰的最大反射波幅位置,其深度显示记为H1=94.6 mm,该位置水平方向定位于焊缝中心,如图8(b)所示。继续移动探头,找到后一波峰的最大反射波幅位置,其深度显示为H2=105.1 mm,水平定位偏离焊缝中心约5 mm,如图8(c)所示。 图6 管道焊前内壁加工倒角外观 图7 主蒸汽管道焊缝倒角示意 两者最高波幅水平定位不在同一位置。再将探头放置焊缝对侧,其反射波形为“单峰”,且深度为94.9 mm,接近H1。综上所述,可以判断深度H1相当于图3中的HA,深度H2相当于图3中HB,两者差ΔH=10.5 mm,深度差较大,且在两者水平定位上有一定的差别,由以上可判断此“双峰”波形为倒角处理的结构波,且倒角深度约10 mm,并非缺陷波。 管道对接焊接时,对管道内壁进行倒角处理是普遍存在的。对此类焊缝进行超声检测时,根部反射常出现“双峰”波形。判断此种波形需要通过管道测厚数据、焊缝坡口结构、两个反射波峰最大时对应的深度、反射位置的水平定位以及不同的检测位置等基本信息和检测方法综合判断,以避免发生误判。 图8 管道焊缝不同检测位置的超声检测波形3 未熔合、未焊透超声信号特征分析

3.1 未熔合超声信号特征分析

3.2 未焊透超声信号特征分析

4 管道带内倒角与根部未熔合、未焊透超声信号对比分析

5 检测实例

6 结论