链轨节余热淬火件晶粒度细化改善

2018-08-23惠燕先周琦吴岳岭郭亮张敏

■ 惠燕先,周琦,吴岳岭,郭亮,张敏

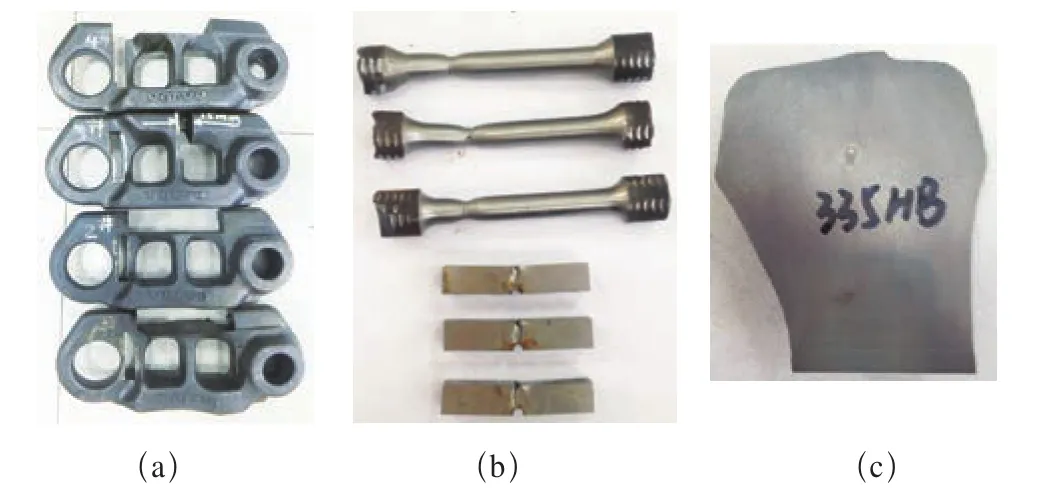

链轨节是组成履带的重要零件(见图1),主要用于挖掘机、推土机等工程机械和坦克等军工机械履带中连接的部分,车辆在行走过程中,工作条件比较恶劣且反复受到冲击力,因此需要良好的综合力学性能。链轨节的原材料普遍采用淬透性良好的35MnBM材质圆钢,目前链轨节基本采用锻造方式生产,锻后通过余热淬火或调质获得良好的力学性能。我公司现在已实施了锻件进行余热淬火工艺,节省了一道调质加热工序,提高了生产效率,降低了制造成本。

1. 链轨节余热淬火工艺

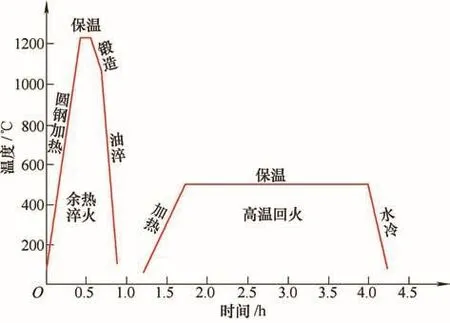

链轨节余热淬火生产工艺流程:下料→中频感应加热→锻造→切边冲孔→油淬→回火→无损检测。图2为余热淬火、回火工艺路线。

余热淬火属于高温形变热处理,锻件成形后,直接在某一温度范围内投入淬火冷却介质冷却获得马氏体及少量残余铁素体,并在一定温度范围内回火,实现代替调质处理,可省去一次淬火加热工序,可节省成本0.4元/kg,并提高了生产效率。采用余热淬火工艺可以有效提高链轨节的强度和塑性,改善韧性,能够获得良好的综合力学性能。

图1 链轨节

图2 链轨节余热淬火回火工艺

我公司余热淬火生产线引进初期,链轨节锻件的晶粒度等级较低,达不到客户要求。我公司经过不断探索,对影响链轨节晶粒度的几个因素进行着重分析,目前已在链轨节等履带部件产品上广泛采用余热淬火工艺,在实际生产应用中取得了显著成果。

2. 晶粒度细化的意义

链轨节余热淬火件与调质件相比晶粒度更为粗大,调质件的晶粒度一般能达到6级以上,而余热淬火件的晶粒度在未改善前达不到4级,客户一般要求晶粒度至少在4级以上,因此达不到客户的要求。如果锻件余热淬火后晶粒度过于粗大会降低冲击韧度,降低裂纹扩展功,提高冷脆区域。随晶粒的长大,K1C值增高。晶粒越大,链轨节淬火开裂和畸变倾向也越大,在生产过程中这些都必须注意。尤其是混晶将会剧烈降低钢的结构强度,使应力集中区域变脆。因此,如何在生产中有效地细化晶粒度就显得尤为重要。

3. 晶粒度细化影响因素

链轨节余热淬火、回火件晶粒度的主要影响因素有以下几个方面:原材料化学成分、加热温度、步进频率(节拍)、余热淬火油温、冷却速度、锻造变形量。其中余热淬火油温、冷却速度对晶粒度没有影响,淬火后的晶粒度只和淬火前奥氏体的晶粒度大小是一致的,这是因为过冷奥氏体向马氏体组织转变属于无扩散性转变,马氏体成分与母相奥氏体相同,没有新的晶粒生成。步进频率决定棒料的保温时间,而棒料长时间保温会导致晶粒粗大。从图3可看出,保温时间在开始阶段对晶粒度有较大的影响,当保温一定时间后,继续保温对晶粒度影响不明显。在锻造生产过程中,棒料加热至设定温度,设定合适的节拍,基本不会因为保温时间过长而导致晶粒粗大。

本文主要从原材料化学成分、加热温度、锻造变形量三个方面研究如何细化链轨节余热淬火件晶粒度。

图3 保温时间对奥氏体晶粒大小的影响

(1)原材料化学成分的影响 目前我们主要采用35MnB圆钢进行生产。为了细化锻件余热淬火后晶粒度,通过改变原材料化学成分的方法可在一定程度上提高晶粒度。

试验材料为两家钢厂生产的圆钢,35MnB分为原材料一(见表1)、原材料二(见表2)。在其他工艺条件不变的情况下,晶粒度计算方式采用心部晶粒度十点法计算平均值,如图4所示。

图4 晶粒度计算方法示意

表1 35MnB钢原材料一化学成分(质量分数) (%)

表2 35MnB钢原材料二化学成分(质量分数) (%)

图5 不同原材料的晶粒度对比

对锻件的晶粒度进行横向对比,结果如图5所示,圆钢加钒可以有效细化晶粒度,平均增加0.4级。35MnB加钒的棒料锻出的链轨节晶粒度比35MnB棒料的细。链轨节余热淬火后获得细晶马氏体,钒是最有效的元素。钒是强碳化物形成元素,与碳的结合力极强,形成稳定的VC,是典型的高熔点、高硬度、高弥散度碳化物,可以有效控制圆钢在加热过程中的晶粒长大。

(2)加热温度的影响 如图6所示,为感应加热炉,对圆钢棒料进行感应加热,为锻造工序做准备。在其他条件不变的情况下,对不同加热温度下的链轨节的晶粒度进行统计分析。如果钢的加热温度超过了临界温度Ac3,则钢的晶粒开始长大,晶粒粗化是过热的主要特征,加热温度越高,加热时间越长,这种晶粒长大的现象越显著。圆钢晶粒过分长大,会导致链轨节晶粒过大。

棒料加热温度要求为1170~1230℃,对上下限温度进行对比,试验结果如图7所示。设定温度为1230℃时生产的锻件平均晶粒度为3.6级,设定温度为1170℃时生产的锻件平均晶粒度为4级。由此可知,温度越高,棒料晶粒长大越快。为避免棒料晶粒的迅速长大,务必选择合适的始锻温度。在中频感应加热炉出口安装红外测温及分选装置,确保温度在要求范围内。

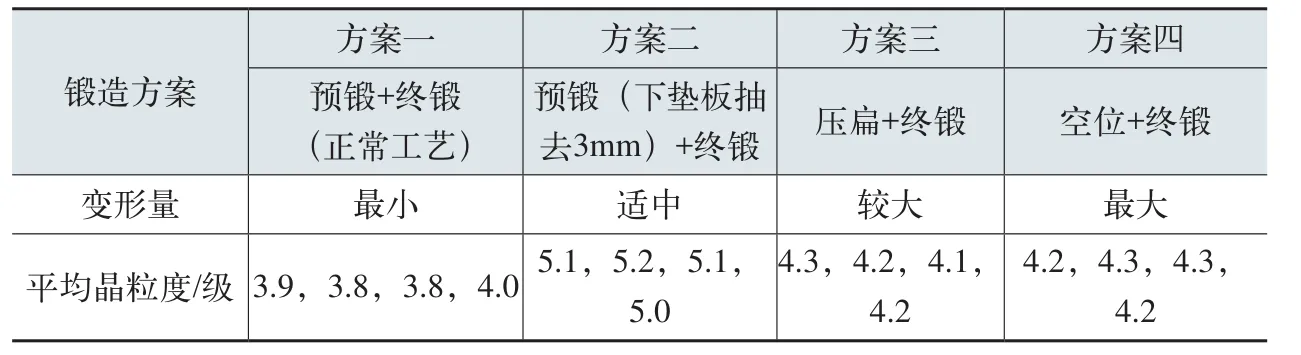

(3)锻造变形量的影响 在其他因素不变的情况下,锻造过程棒料受到锻打力,可在一定程度上细化晶粒,不同的变形量细化晶粒的程度也不同。目前常用的锻造工艺为预锻+终锻,在此基础上另外优化设计了三种方案,如表3所示。方案一,预锻+终锻(正常工艺),锻件平均晶粒度3.88,晶粒度达不到要求,优化后的三种方案晶粒度都符合要求,但是方案三和方案四锻后分别出现外形尺寸和外观质量不符合要求(图8所示为踏面充不满),试验证明方案二抽去预锻下模3mm垫板的变形量是最合理的,最大程度地细化了产品的晶粒度的前提下,满足了外形尺寸要求,改善了外观质量,因此最终工序的变形程度是影响锻件晶粒度的重要因素。

当最终工序的变形量处于临界变区时,锻件的晶粒度特别粗大;一般来说,变形程度大于临界变形可以获得细小晶粒。但是,变形程度过大所引起的织构现象,将使锻件产生粗大晶粒。并不是变形量越大锻件的晶粒度就越细。

4. 晶粒度合格后,全项目剖切检查

图6 圆钢感应加热现场实物

图7 加热温度对锻件晶粒度的影响

图8 外形踏面缺肉锻件

采用最优试验参数生产后,圆钢原材料采用35MnB+V,严格控制锻造加热温度,为避免棒料晶粒的迅速长大,选择合适的始锻温度1170~1200℃。在中频感应加热炉出口和淬火入油口安装红外测温及分选装置,保证温度在要求范围内,采用合适的锻造形变量,即预锻下垫板抽去3mm+终锻,最大限度地提高晶粒度等级。

图9 锻件全项目剖切试验

图10 金相组织(400×)

表3 不同锻造变形量对锻件晶粒度的影响

表4 剖切试验结果

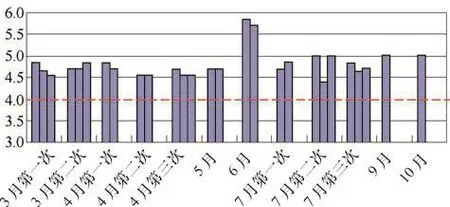

图11 链轨节改善后批量晶粒度统计

对锻件力学性能、金相组织及心部硬度进行剖切检查,如图9所示。技术要求:σs≥745MPa,σb≥1029MPa,δ≥10%,αK≥39.2J/cm2,晶粒度≥4级,心部硬度为315~345H B W。试验结果如表4所示,晶粒度5.1级,心部硬度335HBW,金相组织如图10所示,为回火索氏体+少量析出铁素体,全部符合技术要求。

5. 结语

对各参数进行最优配置后生产的链轨节的晶粒度等级进行统计(见图11)分析,通过几个月的质量跟踪,晶粒度均在4级以上。我公司已拥有锻造余热淬火线14条,每年采用余热淬火工艺处理的锻件超过2.7万t,可减少电能消耗1080万kW·h,生产流程简化,取得了良好的综合效益。后续将逐步进行其他底盘锻造件的余热淬火工艺推广应用。