国产化合成氨装置转化汽包磷酸盐指标不合格的原因分析

2018-08-22许承宝陈海兵

许承宝,陈海兵

(中国石油宁夏石化公司,宁夏银川 750026)

宁夏石化公司化肥三厂合成氨装置设有开工锅炉系统、转化汽包系统、合成汽包系统,产生压力12 MPa,温度324℃的高压饱和蒸汽,饱和蒸汽再经过一段炉对流段盘管回收的烟气热量加热后变为520℃的高压过热蒸汽供给天然气压缩机、氨压缩机、合成气压缩机使用。为了保证压缩机的安全运行,以及汽包设备本身的安全,除了要求高质量的脱盐水外,在汽包内还需采用磷酸盐处理,磷酸盐与炉水中的微量杂质(如微量的硅酸盐和钙镁硬度等)生成容易处理的、疏松的水渣,通过连续和间断排污而除去。P043-指标控制在2 mg/L~5 mg/L。

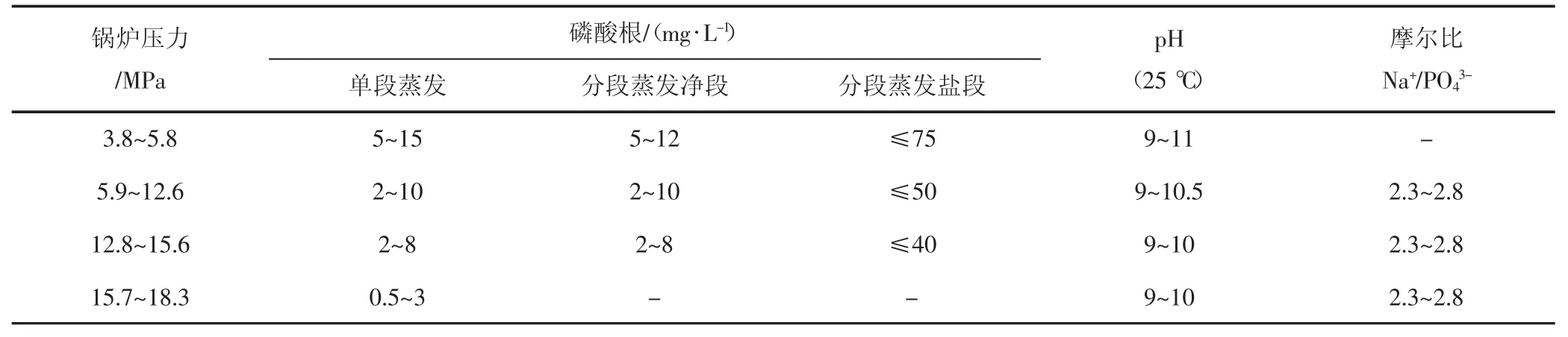

《火力发电厂化学设计技术规程》(简称《规程》)(D L/T5068-1996)中规定:“对以除盐水补给的汽包锅炉。宜采用协调磷酸盐pH处理,以维持锅炉水的pH值、磷酸根含量及Na+/PO43-(摩尔比)”。并在《规程》中列出了各压力参数下锅炉水的pH值、磷酸根含量及Na+/PO43-控制范围(见表1)。

宁夏石化公司化肥三厂国产化合成氨装置于2018年4月26日第一次投料试车以来,遇到转化汽包磷酸盐分析不出其含量,这种情况持续了近15 d时间。为了改善转化汽包炉水磷酸盐现场启动两台磷酸盐泵给汽包加药(按设计应启动一台磷酸盐泵运行,每小时加入量为0.5 kg),这样大大的浪费了磷酸盐,虽然磷酸盐价格便宜,用量增加一点并不影响多大成本,但是磷酸盐用量的增加,对于含量不变的锅炉水,排污量会成倍的增加,生产成本同时急剧增加。炉水通过排污排到V8002分离罐产生低压蒸汽,根据资料排污1 t炉水可产生0.4 t低压蒸汽,对于合成氨厂来说,低压蒸汽通常过剩,可以说排污1 t炉水,就等于排放1 t高压蒸汽。因此有必要对汽包磷酸盐指标不合格及用量大幅度增加的原因进行探讨[1,2]。

1 工艺现状

2017年8月对转化汽包进行了开车前的化学清洗后通氮气保护,在2018年4月27日将汽包高压蒸汽并入高压蒸汽管网后对汽包炉水进行了全面分析没有分析出炉水中的磷酸根含量。现场启动两台磷酸盐加药泵给汽包加药,每天配药两到三次,而分析数据变化不大。在分析数据变化不大的情况下,磷酸盐耗量相对设计量明显增加,增幅达300%。炉水磷酸盐化学处理的目的主要是防止生成水垢危及锅炉和运转设备的安全运行。磷酸盐用量的增加意味着炉水的磷酸盐含量高,而磷酸盐含量高对于大型合成氨厂辅锅有如下危害:

表1 《规程》规定的锅炉水处理pH值、磷酸根含量及Na+/PO43-比值

(1)增加炉水含盐量,影响蒸汽的品质,增加排污量;

(2)磷酸盐过高,使Mg2+生成难以处理的磷酸镁二次水垢;

(3)炉水中存在铁离子,过高的磷酸根会生成难溶的磷酸盐铁垢;

(4)磷酸盐过高时,易发生磷酸盐“隐藏现象”。

因此必须尽快查明磷酸盐用量增加的原因以便及时处理,其原因可从分析和工艺两方面查找。

2 原因分析

2.1 分析方面

磷酸根的分析是采用国家标准磷钼黄比色法,对于锅炉系统不可能存在如NO3-、C2O43-等阴离子。因此不存在不显色或显色后褪色的现象,也就是说不可能因分析数据偏低,工艺误判而造成磷酸盐消耗过多;电导率、碱度合格的情况下,如果加入过量的磷酸盐,则碱度和电导率都要增加;另外在测汽包磷酸盐的同时,还测定开工锅炉的磷酸盐,而开工锅炉的磷酸盐用量并未表现异常,说明分析方法、仪器、试剂都正常,即分析数据是可靠的。

2.2 工艺方面

工艺方面由于未动任何操作,磷酸盐耗量又增加了许多倍,这说明确实存在问题,从如下几个方面查找原因。

2.2.1 设备漏油 漏油要影响磷酸盐的消耗,但是对于合成氨装置,蒸汽的压力都比油压高,不可能漏油。外界蒸汽的影响,尿素装置使用蒸汽后,以及工艺冷凝液返回除盐水处理后再送往锅炉产汽。国产化大化肥给水系统是开工锅炉、转化汽包、合成汽包共用一个除氧器、两台给水泵给三个汽包送水。开工锅炉、合成汽包的磷酸盐指标都合格的情况下。通过分析证实,给水中不含油,所以漏油的可能性根本不存在。

2.2.2 磷酸盐的隐藏问题 在开车期间或者大幅度加负荷时磷酸盐的消耗会增加,在装置正常运行的情况下,磷酸盐隐藏的现象会很快消失,但是该异常现象持续时间较长,说明不是磷酸盐的隐藏问题。

2.2.3 脱盐水的问题 脱盐水在事故状态下存在漏酸或碱的问题,通过长期观察漏酸漏碱不影响磷酸盐的分析,但要影响给水pH以及炉水的pH和含盐量,而当时这些数据均无异常。因此磷酸盐用量的增加与脱盐水漏酸漏碱无关,如果脱盐水水质变差(如树脂失效)当然要影响炉水的磷酸盐含量。

2.2.4 蒸汽夹带问题 国产化大化肥合成氨转化汽包系统生产高压蒸汽,产汽量206 t/h,如果汽泡汽液分离器效果差或者液位太高以及水质较差都会造成蒸汽夹带,但是蒸汽品质会表现异常,蒸汽品质正常,因此不是蒸汽夹带问题。

2.2.5 排污量的检查 合成氨装置转化汽包开车正常后由于炉水中的SO2指标最高达到了75 μs/cm,为了降低SO2含量分厂技术员安排每班对汽包进行两次排污操作,同时开大汽包连排污阀门排污分离罐V8002液位控制阀门开度在50%左右,汽包上水流量与产汽流量相差15 t/h左右,5月23日炉水中SO2指标合格后对汽包定排阀门检查发现班组在排污后并没有完全关闭排污阀门造成炉水排入排污分离罐V8002,连排阀门开度在5~8扣。通过关闭汽包定排污阀门及关小连排阀门后排污分离罐V8002液位控制阀门开度在20%左右,汽包上水流量与产汽流量相差8 t/h左右,当日对炉水指标分析后发现磷酸盐指标有所好转,并于5月25日上升到2.3 mg/L,这说明排污量过大是造成磷酸盐用量增加的真正原因。

3 磷酸盐用量增加对生产的影响

3.1 排污量

一般说来,排污量与给水中的固体含量高低以及某一特定锅炉中所允许的固体含量有关。排污量的计算通常采用给水和炉水的含盐量或者电导率以及给水流量,其公式如下:

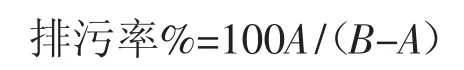

式中:F-给水流量;W-排污量;S给、S炉-二者的含盐量或电导率。排污量有时以总给水量的百分比表示,其公式如下:

式中:A-给水中的固体含量;B-炉水中的固体含量。由于含盐量或电导率在实际分析过程中未进行校正,因此上述公式计算出的排污量与实际情况有很大差别。

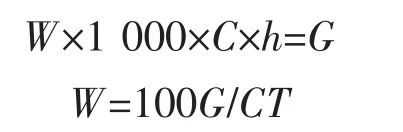

排污量的多少可按炉水中一个或几个成分而定,一般高压锅炉的排污量为给水的1%~2%。这里提出排污量的另一种计算法。假设排污水的炉水磷酸盐含量与炉水相同为10 mg/L,蒸汽和水渣中的磷酸盐忽略不计。每次称取的磷酸盐为10 kg,正常时三个汽包用7 d(168 h)。设每小时的排污量W t,按下列公式即可求出:

式中:W-排污量,t/h;G-磷酸盐的每次称取量,kg;C-炉水磷酸盐的含t mg/L;h-称取一次使用的时间,h。

将数据代入公式得W=5.95 t/h,计算值和正常操作值6 t/h很接近。该公式计算简单,实用性强。

3.2 磷酸盐用量增加后的排污量

磷酸盐耗量最大时,称取10 kg用一天,经计算此时排污量W=41.67 t/h,这与仪表的校正值特别是蒸汽流量有关。可见磷酸盐用量增加。说明排污量成倍增加。磷酸盐的价格虽然不贵,对成本影响较小,但是排污量增加1 t,就等于排放高压蒸汽1 t,每吨高压蒸汽扣除所产低压蒸汽后按100元计算,每小时多支出成本3500元,每天多支出成本14万元。

4 解决的办法

工艺针对排污量过大的可能,在炉水其他指标合格的情况下关小连排阀门,同时指定表格对汽包所有定排阀门定期测温判断排污阀是否内漏。对发现的内漏阀门通过热紧处理并择机更换阀门以彻底解决由于排污量增大而造成磷酸盐用量大的问题。

5 总结

通过以上磷酸盐用量增加的原因分析和排污量的计算,得出排污阀内漏造成排污量过大是磷酸盐用量增加的真正原因。磷酸盐虽然价格便宜,用量增加只是一个很小的异常问题,但是用量增加说明排污量增加,造成生产成本增加,在有机会时要及时更换内漏排污阀。