径向缩胀管状织物的成形及其回折内翻性能

2018-08-21丁作伟于伟东

丁作伟, 于伟东

(东华大学 a. 纺织面料技术教育部重点实验室;b. 纺织学院,上海201620)

管状织物因其本身具有的优良圆筒形几何结构性能,在管道修复及人造血管领域具有广泛应用。众多研究学者不断探究管状织物耐久性和径向适应性的影响因素,提出了相关的理论并报道了相关研究成果。在管道修复方面,Sills[1]研究了管道修复在翻衬过程中的破坏机理,通过测试不同材料的管状织物发现,出现弱贴附性的主要原因是在管状织物旧管道内出现褶皱。张淑洁等[2-3]利用有限元分析法对管道修复用管状复合材料内翻转时的应力和应变情况进行了分析,结果表明,管状复合材料在旧管道的翻转头端处出现应力集中现象,且在此处最容易发生材料破裂。Goertzen等[4]研究旧管道修复过程中管状复合材料的动态力学性能,发现直径对管状复合材料的内翻转受力有较大影响。在纺织生物医用领域,改变人造血管用管状织物的材料[5-6]和织造形式[7-8]均可改善其径向顺应性,并且可以通过设计双层管壁结构的机织管状织物来改善人造血管的耐久性[9]。杜佳等[10]利用管状织物织造方式设计开发了具有局部耐久结构的覆膜支架,通过性能分析发现该支架具有良好的生物相容性。Zhao等[11]通过数学建模分析了人造血管用管状织物的直径和最终性能之间的关系,研究发现直径大小会对管状织物的受力产生影响。

此外,钱秀洋等[12]测试分析了管状织物和圆管之间的摩擦因数,设计开发了一套管状织物套接于圆管外壁进行内抽拔的测试系统,并测试了管状织物在圆管内外壁受到的摩擦力。徐永红等[13]对管状织物外套于管子的抽拔行为进行了建模分析,研究发现管状织物在管子的回折内翻处出现应力集中。笔者课题组亦设计开发了传统的机织管状织物[14],并对其抽拔顺滑性进行了测试,研究发现,传统机织管状织物具有较好的抽拔顺滑性,但受到的最大抽拔力却较大。

综上所述可知,在实际使用过程中,由于管状织物常以内衬或外包覆状态存在,难免发生大直径空间和小直径空间的转换,在这个过程中很可能出现由于空间直径变化而产生的褶皱现象,从而导致管状织物的在回折内翻过程中遭受较大的抽拔力,影响其使用性能。尽管目前管状织物的设计及研究理论较多,但相关研究主要从材料选择、织物直径大小改变、采用不同织造形式等方面着手进行,而从管状织物结构设计角度进行的研究相对较少。为此本文专门设计开发一种具有径向缩胀功能的管状织物,并测试其回折内翻过程中的抽拔顺滑性,通过与传统机织管状织物进行对比,研究探讨其管径的适应能力。

1 径向缩胀管状织物设计原理

1.1 径向缩胀管状织物在圆管壁上产生径向缩胀的设计原理

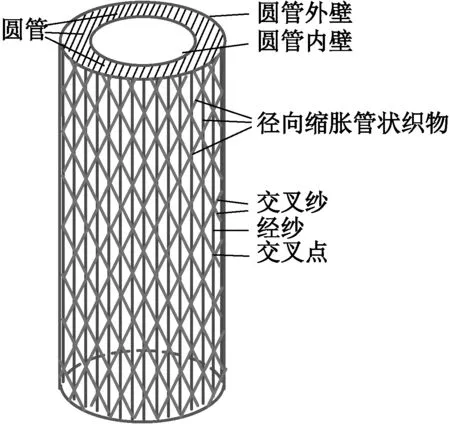

径向缩胀管状织物套接于圆管外壁时的立体图如图1所示。所设计的径向缩胀管状织物为编织管状织物,采用对称交叉纱编织的方式稳定经纱,交叉纱和经纱形成交叉点,且交叉纱在交叉点处可自由转动。

图1 径向缩胀管状织物套接于圆管外壁时的立体图Fig.1 The block diagram of tubular fabric with radial shrinkage and expansion attached to the outer wall of the tube

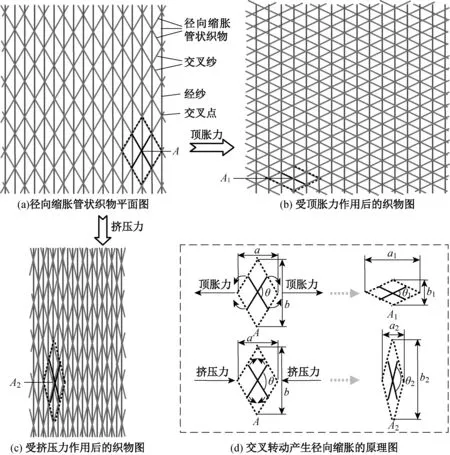

管状织物从套接于圆管外壁到被回折内翻拉入圆管内部时,该管状织物所具有的径向缩胀功能的特点如图2所示。当包覆于圆管外壁时,在拉伸作用下径向缩胀管状织物受到圆管外壁的顶胀力作用,由于该力的存在,迫使圆管外壁上的交叉纱以交叉点为圆心发生交叉角变小(θ1<θ)的交叉转动,同时管状织物在直径方向上发生膨胀,即在长度上表现为a1>a,而相应地,在另一个方向,即轴向上,则会略有缩短,即b1

图2 径向缩胀管状织物在圆管壁发生直径变化的原理图Fig.2 The diameter change principle of tubular fabrics with radial shrinkage and expansion on the wall of the tube

图3 径向缩胀管状织物直径变化的截面图Fig.3 The diameter change cross section diagram of tubular fabrics with radial shrinkage and expansion

1.2 径向缩胀管状织物在圆管头端拐角处产生径向缩胀的设计原理

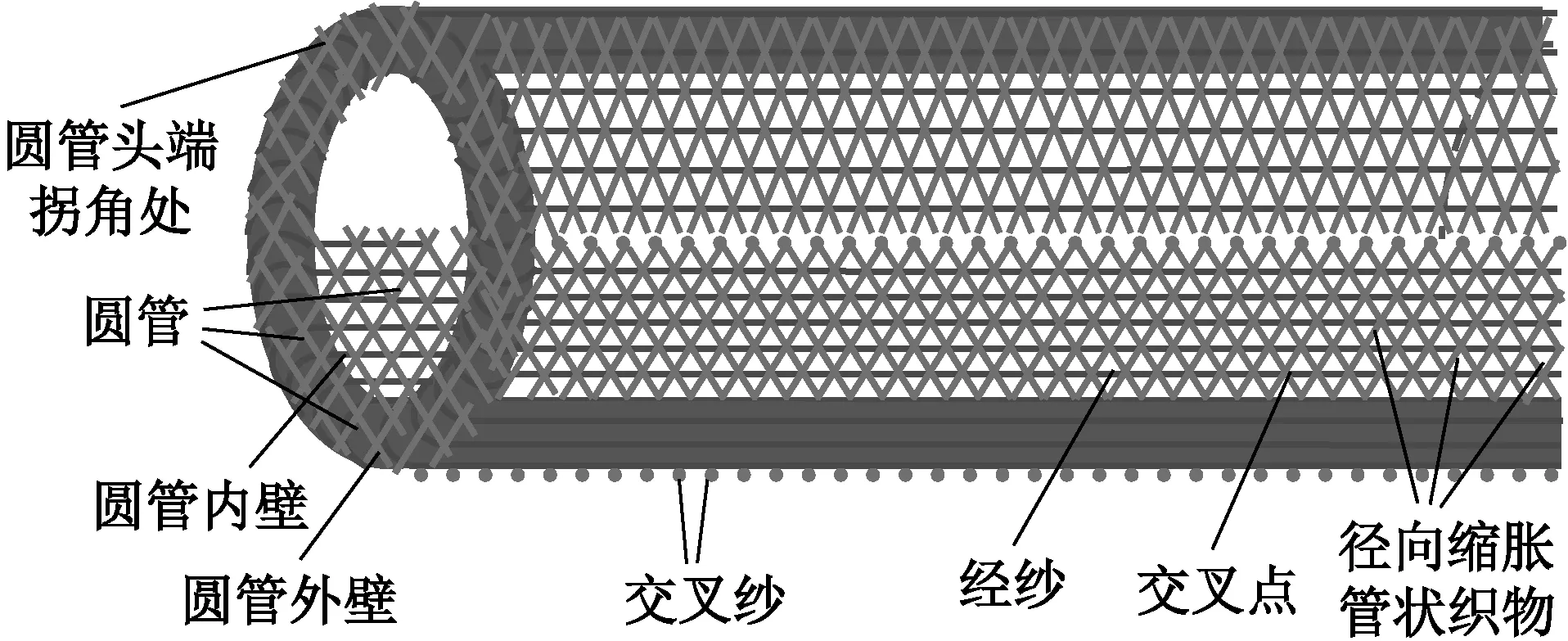

径向缩胀管状织物在圆管头端拐角处的剖面图如图4所示。与在圆管壁上产生径向缩胀的设计原理类似,径向缩胀管状织物在圆管头端拐角处也会通过直径的改变做出结构调整,进而顺利通过圆管头端拐角处。在拉伸作用下,当经过圆管头端拐角处被回折内翻至圆管内壁并做抽拔运动时,径向缩胀管状织物的结构发生变化,其原理如图5所示。管状织物因受到较大挤压力而使其所受的摩擦阻力陡增,并大于交叉点处交叉线的转动时受到的摩擦力,从而使交叉线以交叉点为圆心发生交叉角变大

(θ4>θ3)的交叉转动,从而使管状织物产生径向收缩,即在长度上表现为c1

图4 径向缩胀管状织物在圆管头端拐角处的剖面图Fig.4 The profile diagram of tubular fabrics with radial shrinkage and expansion at the corner of the tube

图5 径向缩胀管状织物在圆管头端拐角处发生直径变化的原理图Fig.5 The diameter change principle diagram of tubular fabrics with radial shrinkage and expansion at the corner of the tube

2 试 验

2.1 材料制备

本文选用美国杜邦公司生产的Kevlar芳纶长丝束作为织造用原材料。为利于织造过程的进行,对芳纶长丝束进行加弱捻及热定型处理。采用东华大学实训中心自产的DHU N-01型捻线试验机,对筛选的芳纶长丝束进行加弱捻处理,如图6所示。

图6 芳纶长丝在DHU N-01型捻线试验机上的加捻处理Fig.6 The twisting treatment of aramid filaments on DHU N-01 twist machine

经过多次预试验,选取捻度为80捻/10 cm。加捻结束后,从捻线试验机上取下纱管,将纱管整体置于高压锅中的蒸篦上,不直接接触沸水,进行热湿定形处理。为避免温度对长丝纱的过大损伤,经过多次尝试,最终将温度设定为90 ℃,处理时间设定为120 min。将热湿定形处理后的纱管从高压锅的蒸篦上取出,将其放在烘箱中烘干或自然风干,得到织造用的芳纶弱捻长丝纱。经加捻热定型处理后的Kevlar芳纶长丝如图7所示,其基本性能参数如表1所示。

(a) 芳纶长丝束

(b) 加捻热定型后,芳纶弱捻长丝纱

材料线密度/tex断裂伸长率/%断裂强度/(cN·dtex-1)Kevlar芳纶长丝纱88.894.73±0.3920.52±1.86

2.2 径向缩胀管状织物的织造及成形

本文所用的编织机为徐州恒辉编织机械有限公司的KBL64-1-90型32锭编织机,如图8所示。在编织过程中,交叉角θ与交叉线螺旋成形的螺旋角φ的关系表达式为

θ=180-2φ

(1)

式中:两交叉线的交叉角θ设定为60°,因此,螺旋角φ亦为60°。

图8 径向缩胀管状织物织造用编织机Fig.8 Braiding machine used for tubular fabrics with radial shrinkage and expansion

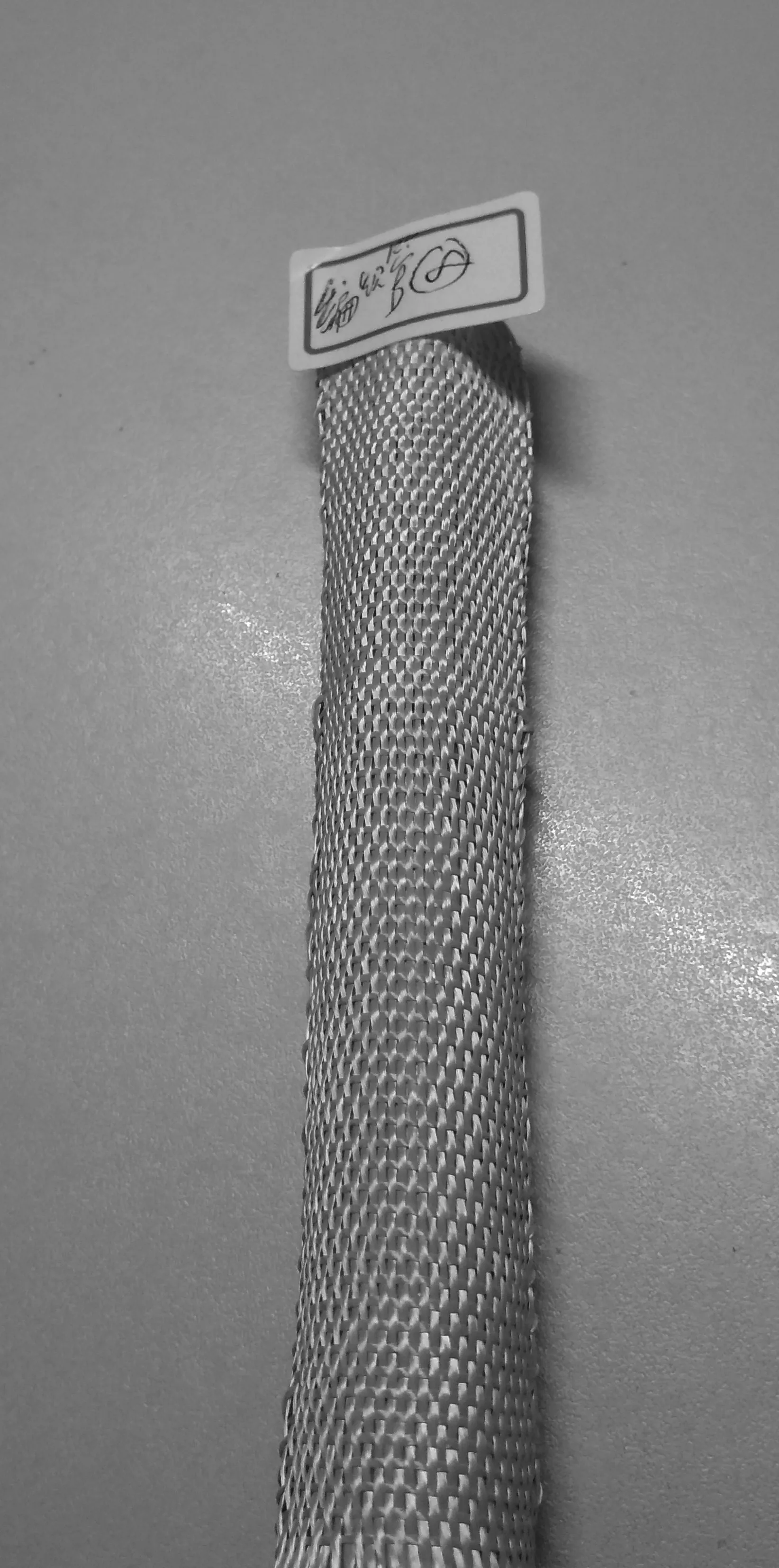

在编织过程中,经纱以100根/10 cm的经密平行排布于编织机上,交叉线的两组纱按照相同的螺旋角以相反的方向相互交叉、顺次地与经纱进行编织,从而得到径向缩胀管状织物,如图9所示。

图9 径向缩胀管状织物实物图Fig.9 The physical map of tubular fabrics with radial shrinkage and expansion

3 回折内翻性能测试

为测试径向缩胀管状织物的回折内翻性能,利用自主设计的管状织物抽拔顺滑性测量仪[14](见图10(a))分别测试了传统机织管状织物和径向缩胀管状织物的抽拔力随时间的变化情况。管状织物抽拔顺滑性测量仪及管状织物套接示意图如图10所示。测试开始前,将已经准备好的管状织物套于圆管外壁上,使其一端置于圆管外壁的上端口附近,另一端置于圆管的下端口附近并在圆管头端拐角处回折内翻,并由处于圆管内部的夹紧装置夹持,将夹紧装置与柔性拉绳一端相连。在测试过程中,套接于圆管外壁的管状织物在柔性拉绳的牵引力作用下被迫做回折内翻运动,并最终被拉入圆管内部。其中,最大抽拔力下降率(δ)的计算方法如式(2)所示。

(2)

式中:Fcmax为传统机织管状织物所受的最大抽拔力;Fjmax为径向缩胀管状织物所受的最大抽拔力。

图10 管状织物抽拔顺滑性测量仪及管状织物套接示意图Fig.10 Pull-out smoothness tester for tubular fabrics and sketch map of the tube sheathed in tubular fabrics

4 回折内翻性能测试结果分析

4.1 径向缩胀管状织物产生褶皱的情况

传统机织管状织物和径向缩胀管状织物在圆管头端拐角处产生褶皱的情况对比如图11所示。由图11可以看出,传统机织管状织物在圆管头端拐角处出现了明显的褶皱,甚至大褶皱,而径向缩胀管状织物在套于圆管头端拐角处时仅有微小褶皱产生。

4.2 径向缩胀管状织物所受抽拔力情况

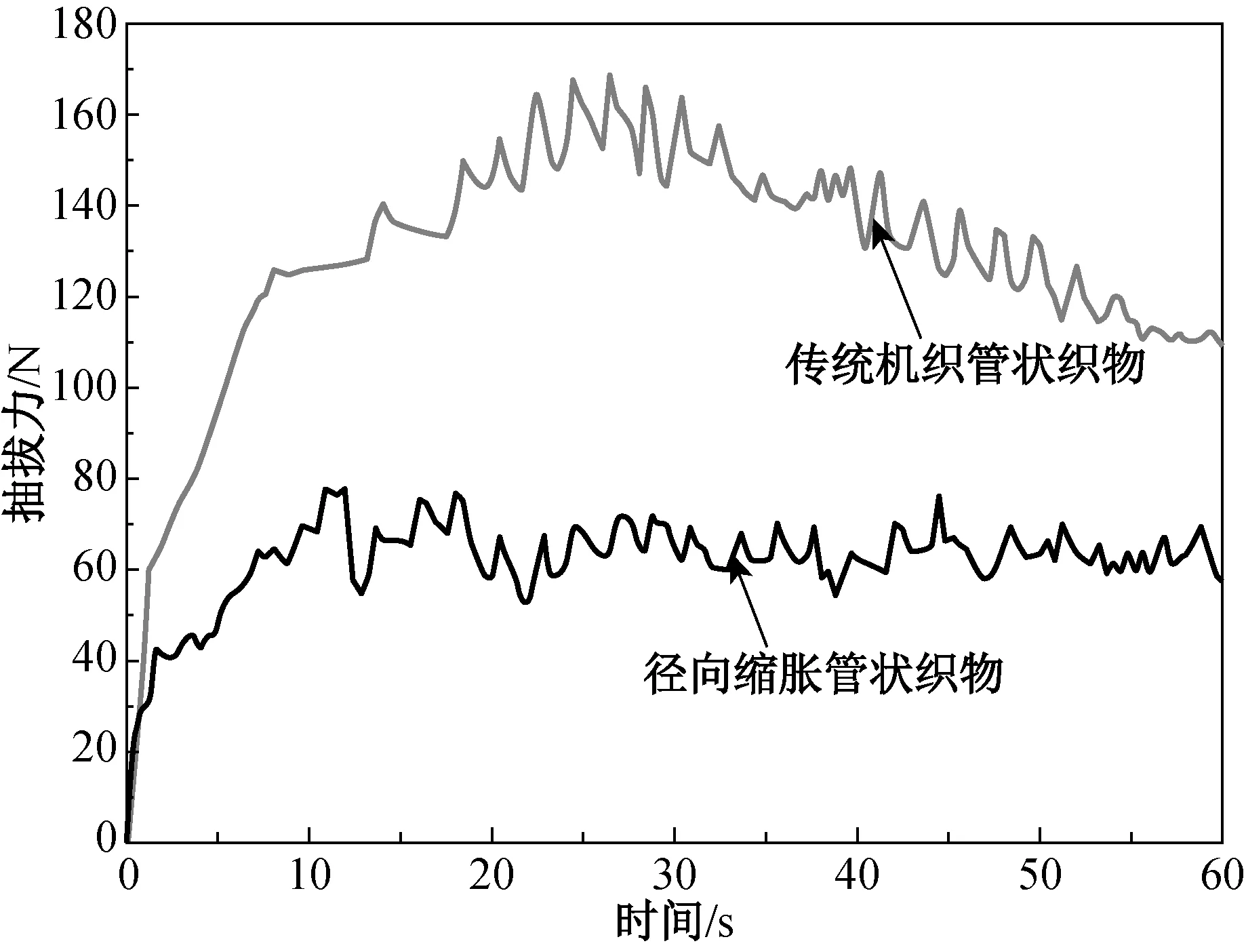

传统机织管状织物和径向缩胀管状织物的抽拔力-时间曲线如图12所示。由图12可以看出,相比于传统机织管状织物,径向缩胀管状织物所受的抽拔力明显降低。

图11 传统机织管状织物和径向缩胀管状织物在圆管头端拐角处产生褶皱的情况对比图Fig.11 The contract of folds at the corner of the tube between conventional woven tubular fabrics and tubular fabrics with radial shrinkage and expansion

图12 传统机织管状织物和径向缩胀管状织物的抽拔力-时间曲线图Fig.12 The pull-out force-time curves of conventional woven tubular fabrics and tubular fabrics with radial shrinkage and expansion

此外,传统机织管状织物的最大抽拔力Fcmax为168.86 N,径向缩胀管状织物的最大抽拔力Fjmax为78.15 N,由式(2)计算可得径向缩胀管状织物最大抽拔力下降率δ为53.72%。由此可以看出,相比于传统机织管状织物,径向缩胀管状织物具有很好地抵抗最大应力的性能,其通过圆管的顺滑性得到了极大提高。

5 结 语

本文对管状织物在圆管壁和圆管头端拐角处产生径向缩胀的原理进行分析,设计开发了具有径向缩胀功能的管状织物。通过在管状织物抽拔顺滑性测量仪上进行测试发现,相对于传统机织管状织物,径向缩胀管状织物在圆管头端拐角处的褶皱现象明显减少。从抽拔力-时间曲线图上可知,径向缩胀管状织物受到的抽拔力大幅度减小,且通过计算最大抽拔力的下降率进一步验证了径向缩胀管状织物能够很好地抵抗外界最大应力。基于上述结论,该管状织物具有很好的应用前景和实际价值,对其他类管状织物的设计与研发具有较大的借鉴意义。