碳纳米管薄膜/超高分子量聚乙烯叠层材料的防弹性能

2018-08-21胡东梅黄献聪孙宝忠李清文

胡东梅,黄献聪,李 丹,康 越,刘 涛,孙宝忠,李清文

(1.东华大学 a.纺织学院;b.高性能纤维及制品教育部重点实验室,上海 201620; 2.中国科学院 苏州纳米技术与纳米仿生研究所,江苏 苏州 215123; 3.军事科学院系统工程研究院 军需工程技术研究所,北京 100010; 4.中国科学技术大学 纳米科学技术学院,江苏 苏州215123)

防弹材料通过降低子弹的侵彻深度和运动速度,同时瞬时吸收子弹的运动动能的方式,实现有效防护。碳纳米管、石墨烯及二硫化钨等低维纳米材料具有极高的能量吸收特性。比如碳纳米管的六圆环结构赋予其优越的力学性能,其单根管的模量高达1 TPa[1],碳纳米管的中空管状结构可以大量吸收冲击波能量,并且其结构不发生破坏[2-3]。将碳纳米管粉体均匀分散到树脂基体中,与防弹高分子纤维复合,可有效提高复合材料的抗冲击特性[4-5]。但由于碳纳米管添加量的限制,基体材料的能量吸收特性未实现显著突破。因此,如何实现高百分比含量碳纳米管的有效添加与复合是实现防弹复合材料高能量吸收的关键。文献[6]首次采用浮动催化技术,以乙醇为碳源,在高温及还原性气氛的共同作用下生长连续的碳纳米管气凝胶。之后,美国Nanocomp公司将此技术扩大并实现工程化制备碳纳米管纤维和薄膜,为碳纳米管从实验室制备到工程应用奠定了重要基础。我国碳纳米管规模化制备与国际几乎同步,目前中国科学院苏州纳米技术与纳米仿生研究所在基于浮动催化技术制备大面积碳纳米管薄膜方面已取得突破性进展。

目前,超高分子量聚乙烯(UHMWPE)纤维是防弹领域的主要基础材料,在受到子弹冲击时,主要依靠纤维的断裂、抽拔等结构破坏吸收子弹动能,从而达到使子弹变形、降低速度最后停止侵彻的过程[7]。但子弹产生的应力波对人体造成的非贯穿性损伤大大降低了生命存活概率,因此,发展一种高能量吸收材料是防弹领域的重要研究方向。

本文探讨以薄膜形成的碳纳米管(CNTF)与UHMWPE纤维的无纬布为原材料,通过对二者进行结构设计,制备组合式的防弹复合材料。通过弹道射击试验,测试复合结构抗冲击性能,分析复合结构对材料防弹性能的影响,并讨论碳纳米管高吸能机理。

1 试验部分

1.1 原料准备

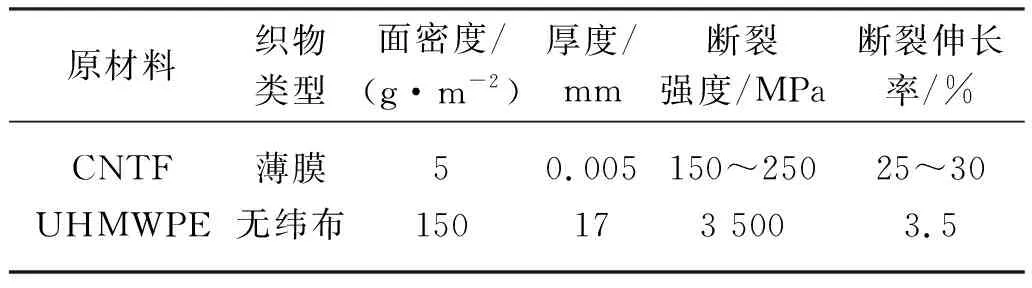

试验选用实验室自制的CNTF薄膜与北京普诺泰科技有限公司的UHMWPE无纬布作为原材料,利用称重法计算每种材料面密度,螺旋测微计测量材料厚度,使用Instron 3365型万能材料试验机测得材料拉伸强度和面密度。 各原材料基本性能参数如表1所示。

表1 原材料基本性能参数

1.2 材料制备

1.2.1 碳纳米管薄膜的制备

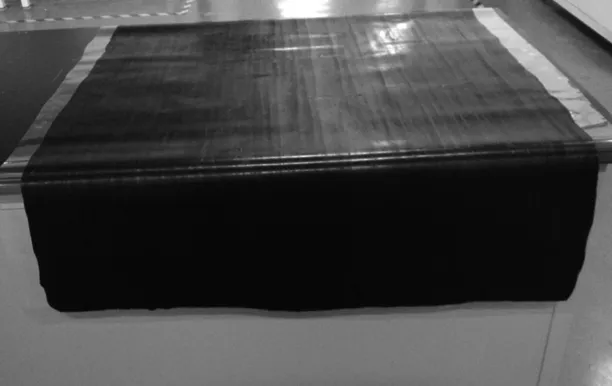

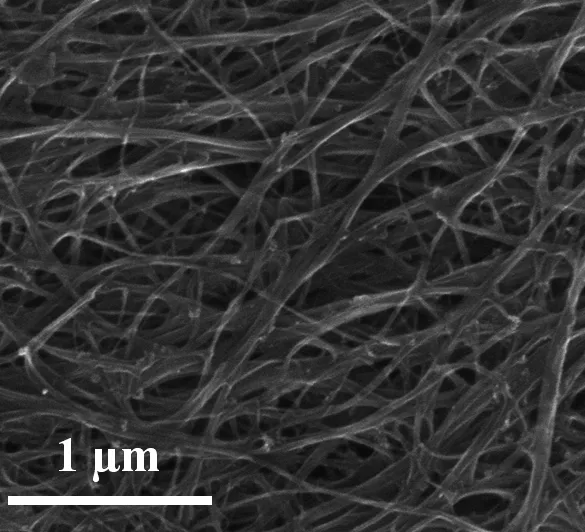

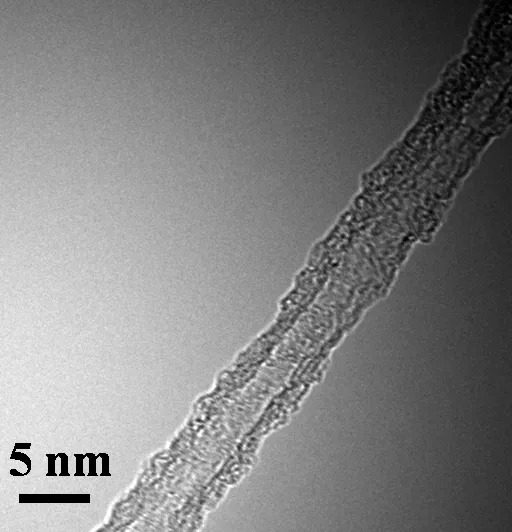

本文中所使用的碳纳米管薄膜材料由浮动催化法制备获得。以乙醇作为液态碳源,1%~2%二茂铁作为催化剂,0.5%~1%噻吩为促进剂,在氢气与氩气的混合气氛下,高温(1 100~1 300 ℃)作用形成碳源裂解而获得连续碳纳米管气凝胶,并在气流的带动下飘出炉管口,经后处理收集成为碳纳米管薄膜(CNTF)。碳纳米管生长实物图如图1所示。CNTF如图2所示。其中:图2(a)为碳纳米管薄膜实物图(面积为1 m2),薄膜厚度由时间决定,厚度为5 μm且面积为1 m2的薄膜需要连续缠绕2 h;图2(b)、2(c)分别为碳纳米管薄膜的扫描电镜图以及单碳纳米管的透射电镜图。

图1 碳纳米管生长实物图Fig.1 Picture of the growth of CNTs

(a) 大面积碳纳米管薄膜

(b) 扫描电镜图

(c) 透射电镜图

Fig.2PicturesofCNTF

1.2.2 CNTF/UHMWPE层合结构设计

将多层CNTF物理叠加,当其面密度与UHMWPE无纬布相同时作为一个结构单元,记为b;将相同面密度的UHMWPE无纬布记为a。采用12个a和6个单元进行结构设计,共设计4种铺层结构,各组试样的结构设计及规格如表2所示,并确保层合结构的面密度基本相同。

表2 试样结构设计及规格

2 测试方法

防弹性能测试分为v50测试和弹道凹陷测试。其中,v50是指穿透概率50%时子弹的平均着靶速度,该指标是通过取一定数量最高有效部分穿透速度和同等数量的最低有效完全穿透速度的平均值再减去测速点到靶面的衰减子弹速度而得到。本文子弹衰减速度为2 m/s。通常两对有效,速度范围差为18 m/s。弹道凹陷是指子弹以恒定速度冲击靶板(由于弹药转化问题,每次射击速度会略有差异),以不完全穿透为原则,测试子弹冲击后在胶泥处产生的凹陷深度来反应材料吸收子弹动能的性能。如在合适的速度范围内,可用v50测试中的部分穿透数据反应凹陷深度。凹陷深度是指弹道冲击后,背衬胶泥材料的凹陷最深处为起点至胶泥整体平面为终点的距离,用游标卡尺测量。弹道性能测试在军事科学院系统工程研究院军需工程技术研究所进行。枪械为“五四”式手枪;弹丸型号为9 mm铅心弹;射击距离为5 m;射击角度为0°;靶板背衬为橡胶泥,靶板尺寸为300 mm×300 mm。分别进行弹道凹陷和v50测试:每个靶板射击4枪,射击速度为440~447 m/s。

3 结果与讨论

3.1 靶片层合结构对弹道性能的影响

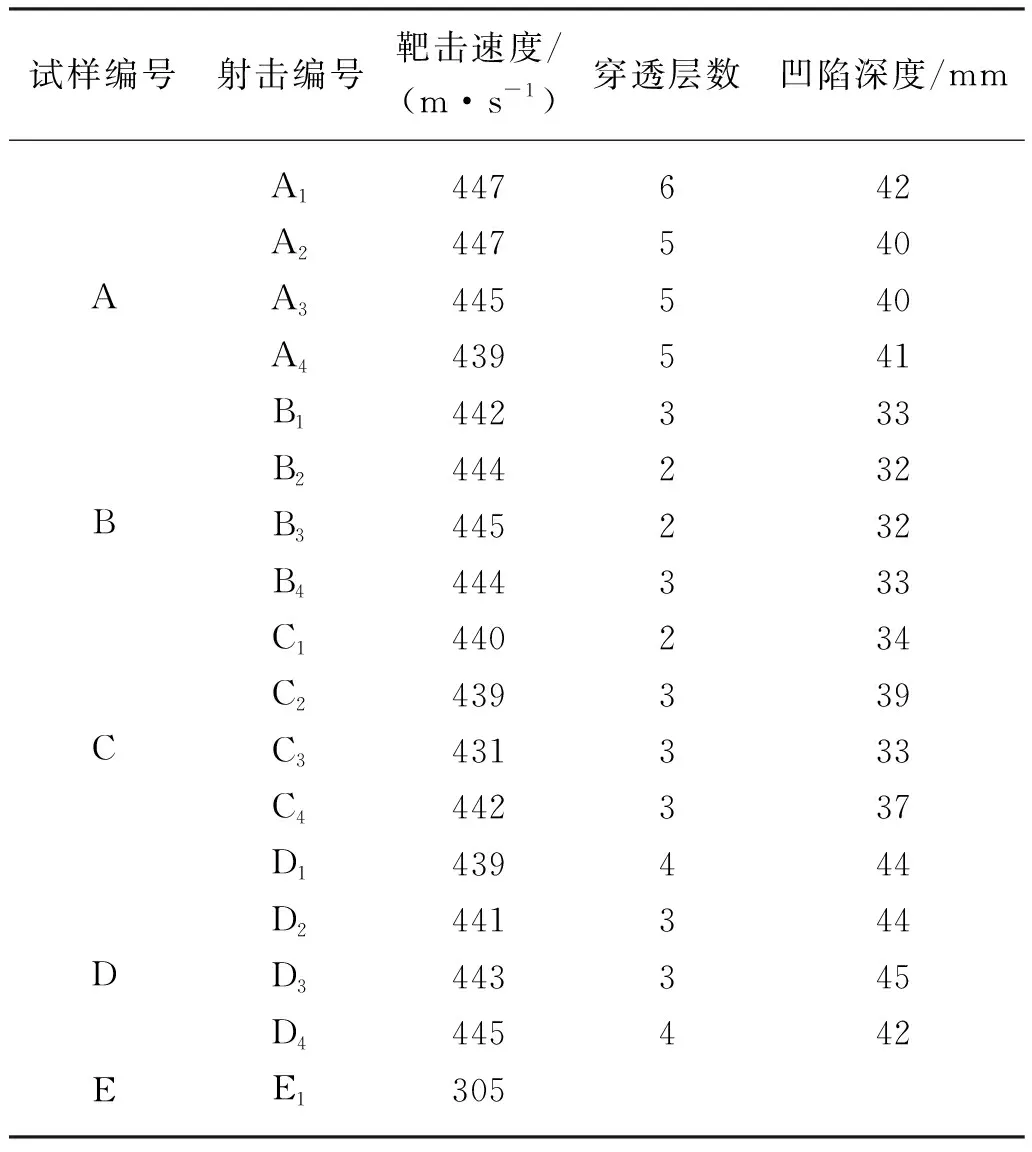

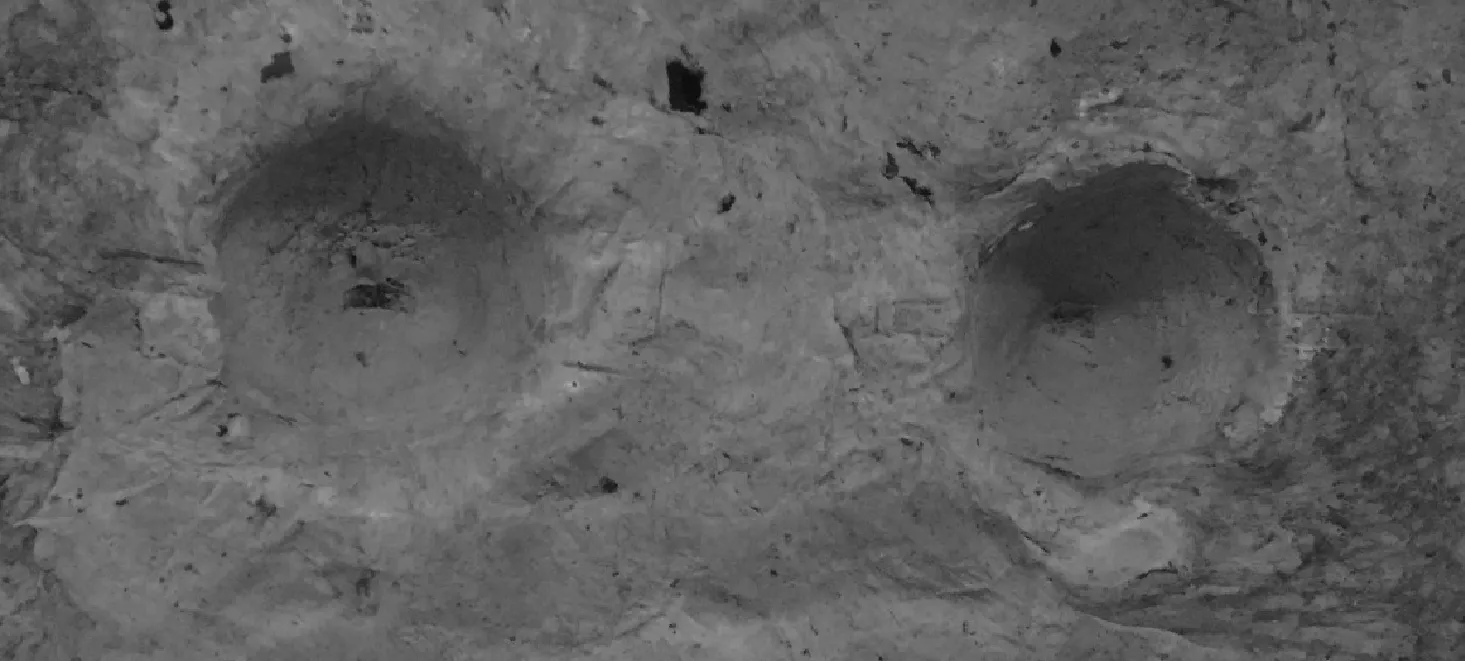

UHMWPE及CNTF/UHMWPE不同层合结构靶片的弹道凹陷性能测试结果如表3所示。由表3可知,与UHMWPE试样靶片结构相比,CNTF的插入可有效减少子弹对靶片的穿透层数和凹陷深度,并且当CNTF集中插层在靶片的中间位置时(B结构),穿透层数最少,且降低凹陷深度效果最优。而将CNTF插入到靶片前端(D结构)结构的防弹性能较UHMWPE下降,这主要可能是由CNTF自身强度低、抗剪切损伤性能差引起的。背板胶泥的凹陷深度变化(如图3所示)进一步证明了CNTF在弹道高速冲击作用下具有能量吸收的特性。

表3 不同层合结构靶片的弹道凹陷性能测试结果

(a) A结构

(b) B结构

(c) C结构

(d) D结构

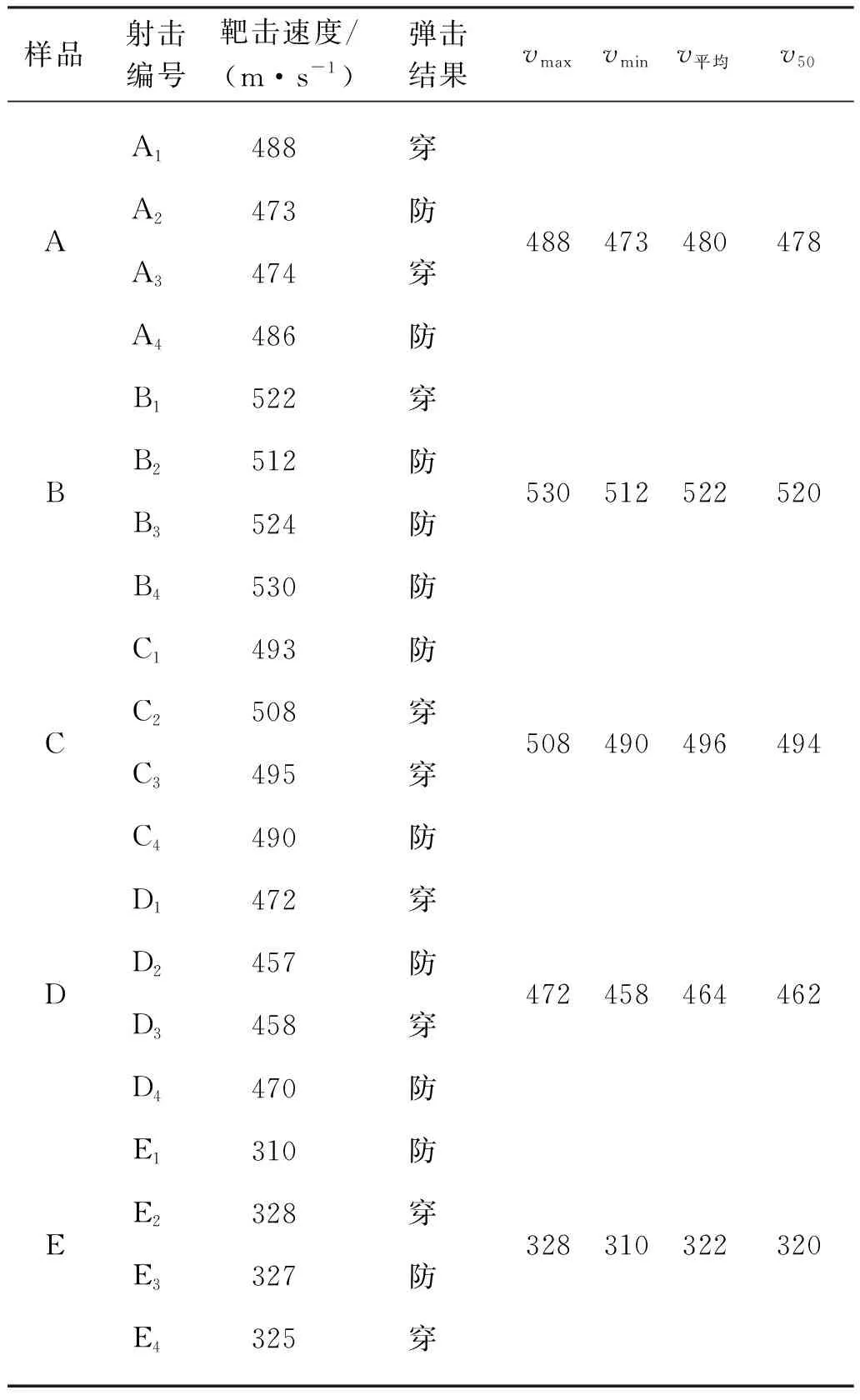

对不同层合结构靶片进行弹道v50测试,结果如表4所示。通过合理设计CNTF与UHMWPE的层合结构可有效提高弹道v50值。其中,B结构的弹道v50可达520 m/s,其次是C结构,与A结构相比较,B和C结构的v50值分别提高了8.9%和3.3%,但D结构却较A结构下降,而E结构的纯CNTF材料的防弹性能明显低于前面4种结构靶片。

由表4并结合弹道凹陷测试结果可知,CNTF单独使用对防弹性能并没有提升作用,在相同面密度下,与其他材料相比较反而会大幅降低v50值。这主要是由于CNTF自身力学强度较低,在弹丸高速剪切力的作用下,碳纳米管自身具有的微/纳结构的能量吸收特性未体现出来。

表4 不同层合结构靶片的v50测试结果

3.2 材料破坏形态

CNTF/UHMWPE层合结构材料的防弹作用过程实际上就是靶片对弹丸的瞬时冲击响应过程。通过观察冲击点附近材料着弹面和背弹面的结构破坏,分析不同材料结构体系下的靶片对弹丸的冲击响应特征。材料弹道破坏形貌如图4所示。

(a) UHMWPE着弹面

(b) UHMWPE背弹面

(c) CNTF着弹面

(d) CNTF背弹面

从图4可以看出,UHMWPE靶片在弹丸高速剪切力的作用下,其着弹面破坏表观形貌呈长方形孔洞,纤维以剪切扭转断裂为主,而CNTF靶片着弹面破坏呈现十字开花形状,说明CNTF具有与传统高分子材料不同的微观结构,因此,受到弹丸高速剪切力作用表现为不同的破坏形貌。随着弹丸对靶片侵彻的不断深入,由于弹丸动能不断被靶片吸收带来的结构变化,使弹丸与靶片的接触面积扩大,参与阻止弹丸进一步侵彻的靶片区域增加,靶片的破坏也从最初的剪切破坏为主转变为拉伸破坏占主导,体现在UHMWPE靶片上,背部的纤维由于子弹充塞发生拉伸断裂。而对于CNTF靶片,在弹丸高速冲击压力作用下,CNTF层与层之间发生自黏结,即多层薄膜结构转变为一整体片材结构,更好地发挥层与层之间的协同作用抵抗弹丸的侵彻,同时,随着侵彻靶片深度的增加,弹头结构逐渐墩粗、运动速度下降,后端的CNTF在以冲击点为中心逐渐被牵伸而形成部分“凸起”,当达到CNTF的最大伸长率时,材料发生拉伸破坏。由于CNTF的微观为具有一定取向的网络结构,因此其拉伸破坏沿垂直取向方向发生“撕裂”。

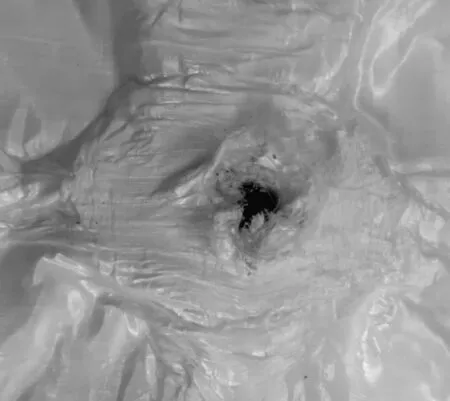

3.3 子弹变形特征

高速运动的弹丸在靶片“自杀式”拦截作用下,运动速度逐渐下降为零而停止侵彻实现有效防护,在此过程中弹丸自身结构发生显著变化,不同层合结构对子弹变形结果如图5所示。

(a) 子弹结构

(b) A结构

(c) B结构

(d) C结构

(e) D结构

(f) E结构

图5不同层合结构对子弹变形

Fig.5Deformationofbulletsfromdifferentmulti-layerstructures

由图5可知,子弹在不同结构的靶片完成弹道冲击后,其子弹弹头均由原来的圆锥型尖头转变为扁平型。进一步比较A结构、B结构和C结构对弹丸的形变发现:插入CNTF的B结构和C结构靶片对弹头的破坏程度明显大于A结构,说明B结构和C结构的靶片吸收更多的弹丸动能。子弹冲击B结构靶片后弹头不但转变为扁平状,周边出现锯齿形开裂,并且外层背甲与内层铜体分开,整体出现了开花状的结构破坏。而对于A结构靶板,弹头呈现纽扣状,但弹丸整体结构保持完整。

3.4 防弹机理分析

试验表明,CNTF替代部分UHMWPE可有效提高材料的防弹能力,尤其在子弹高速冲击作用下的能量吸收方面。通过分析弹丸的冲击响应过程,结合靶片被穿透层数、凹陷深度和冲击点附近材料的破坏形貌以及弹丸结构形变,理解CNTF与UHMWPE层合结构材料具有优越防弹性能的原因如下所述。

(1) 碳纳米管自身结构具有高吸能特性。碳纳米管是由碳原子sp2杂化卷曲而成的中空管状结构(理论计算已证[2])。当碳纳米管受到瞬时冲击作用时,碳管通过自身的弹性形变吸收能量。单根碳纳米管的模量最高可达1 TPa,可快速传递应力波使更多的碳纳米管参与能量吸收。

(2) CNTF的网络结构具有高吸能特性。CNTF是由数以千万的碳纳米管以单根或者丝束为组织结构单元,依靠范德华力作用相互搭接聚集而成,其微观结构呈网络结构形态,并且碳纳米管之间、碳管丝束之间等形成多级纳米的界面结构,当CNTF受到瞬时冲击力作用时,通过丰富的界面滑移吸收能量。

(3) CNTF/UHMWPE层合结构设计。靶片对弹丸的冲击响应过程可分为高速压缩、剪切破坏、拉伸破坏、背凸和回弹阶段。当子弹初步接触靶片时,由于子弹速度高,对靶片材料以剪切破坏为主,因此,需要纤维强度高、抗剪切性能强,此时前端的UHMWPE纤维强度可达3.5 GPa,可体现明显抗剪切破坏的优势。由于应力波的传播速度较子弹运动速度更快,弹丸动能通过应力波的形式继续向靶片深度传播并被中层CNTF不断吸收,并伴随弹丸运动速度急剧下降,并且弹头在此过程中,产生大形变量,CNTF整体发生拉伸形变,弹丸速度逐渐降为0,受到靶片后端UHMWPE材料的限制,可有效降低凹陷深度。通过前端UHMWPE纤维的抗剪切作用,中部CNTF的高吸能特性,以及后端UHMWPE纤维的抗变形能力,实现具有较高抗弹道的三明治结构体。

4 结 语

碳纳米管作为一种新型的防弹材料,可有效降低靶片的穿透层数和凹陷深度,并且,靶片前后端为UHMWPE、中端为CNTF的三明治结构设计更有效提高防弹材料的v50值。当CNTF/UHMWPE材料的面密度为2.89 kg/m2时,v50可达520 m/s,较UHMWPE提高8.9%,凹陷深度较UHMWPE降低21%。但碳纳米管材料在弹道冲击作用下的破坏机理和能量吸收机制是一个全新的科学问题,目前还未有更多的文献报道和试验数据证明其微观作用机制,本文未明确说明如何准确地量化分析动能在碳纳米管及其宏观材料中的传播过程及能量吸收与耗散性能,希望在今后的工作中做进一步研究。