浅谈厂区污水系统改造项目的设计

2018-08-21,,,

,,,

(唐山三友化工工程设计有限公司,河北 唐山 063305)

唐山三友集团纯碱分公司是亚洲最大的氨碱法纯碱生产厂之一,作为河北省政府首批循环经济试点企业,严格遵守相关的国家环境保护法律、法规和有关的地方环境保护规定,以减量化、再利用、资源化为原则,积极发展循环经济,实现废物的综合利用。在国内化工企业首创“两碱一化”(即纯碱、氯碱、化纤)工业生态系统,实现了一连串的环保达标。面对当前越来越详细,越来越具体的环保要求,规避环保风险,对厂区污水系统进行改造,以满足化工企业污水排放的标准。

1 工艺方案的确定

1.1 改造前厂区污水系统工艺流程

厂内所有生产及辅助生产车间产生的生产污水均经过厂区排水管网汇集至污水泵房集水池,再由立式污水泵排至污水澄清系统浓缩,浓缩后的上清液由污水管排入氧化塘。氧化塘的水质定期检测,检测合格后的清液回收作为厂区石灰窑气洗涤塔和一级碱渣泵冲洗用水。浓缩后的泥浆经渣浆泵送入一级泵站前池。作为污水主要来源的石灰窑气洗涤塔冲洗后的污水,与生产及辅助生产车间产生的生产污水再进入厂区污水循环系统,完成污水的循环再利用。

采用氧化塘作为污水生物处理技术,虽然经氧化塘处理后的清液回水满足生产指标的要求,但是氧化塘占地面积较大,随着改建扩建项目的不断增多,氧化塘工艺已经不能满足公司长远的发展要求。其次,采用氧化塘作为污水生物处理的技术,污水的净化效果在很大程度上受季节、气温、光照等自然因素的控制,在全年范围内,不够稳定。氧化塘投入使用多年,塘底的防渗处理存在安全隐患。氧化塘为敞开式水处理工艺,夏季容易散发气味和滋生蚊蝇等。综合公司长远发展的要求以及环境保护意识的提高,对污水系统进行工艺改造势在必行。

1.2 厂区污水系统改造新流程的确定

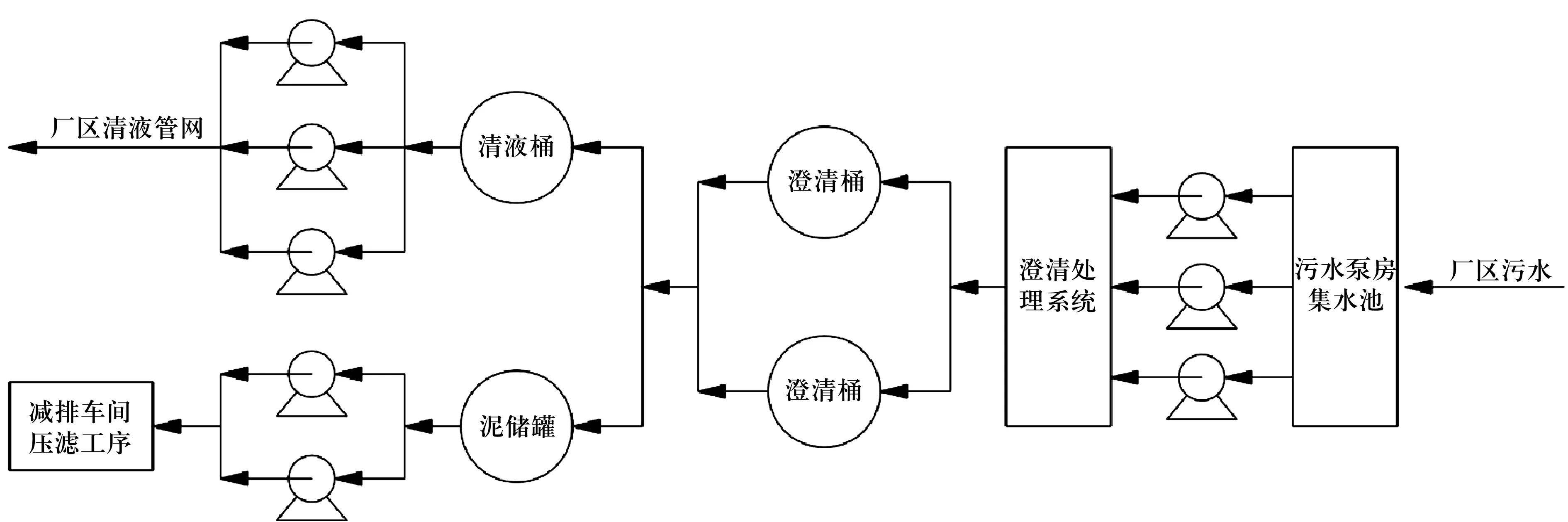

原厂区污水循环系统污水处理的主要目的是分离石灰窑气洗涤塔冲洗后的固体颗粒,所以污水循环系统设置的主要任务是进行固液分离。改造后的污水循环系统仍采用重力沉降的方式,在原有厂区污水系统的基础上进行工艺改造。厂区污水经澄清处理后不再排入氧化塘,氧化塘回填不再使用。澄清后的清液通过DN500的清液管道送入减排澄清桶进行二次澄清,澄清后的清液通过管道自流入减排主厂房北侧的清液桶,通过清液泵加压后进入管道与厂区清液管网连接,供用户使用。澄清后的沉淀物、水不溶物等通过DN100的排泥管道自压进入减排澄清桶西南侧新增设的泥储罐,通过泥泵加压进入压滤工序,形成滤饼后作为工程土使用。

原厂区污水系统澄清系统主要用于高浓度污水的预处理,减排澄清桶为二次处理。厂区污水进入澄清桶中心套筒后,其流速随中心套筒的逐渐扩大而减慢,而澄清面积随外桶由下而上激剧地增加,使平均上升速度减小。套筒的下端形成固体颗粒沉降区,有利于提高颗粒的沉降速度。然后悬浮液进入过滤层并上升到澄清区。澄清液经顶部设置的放射状集液管束溢流到中心桶,最后通过出液总管自流到澄清液桶。

图1 厂区污水系统改造流程简图

2 主体设备的确定

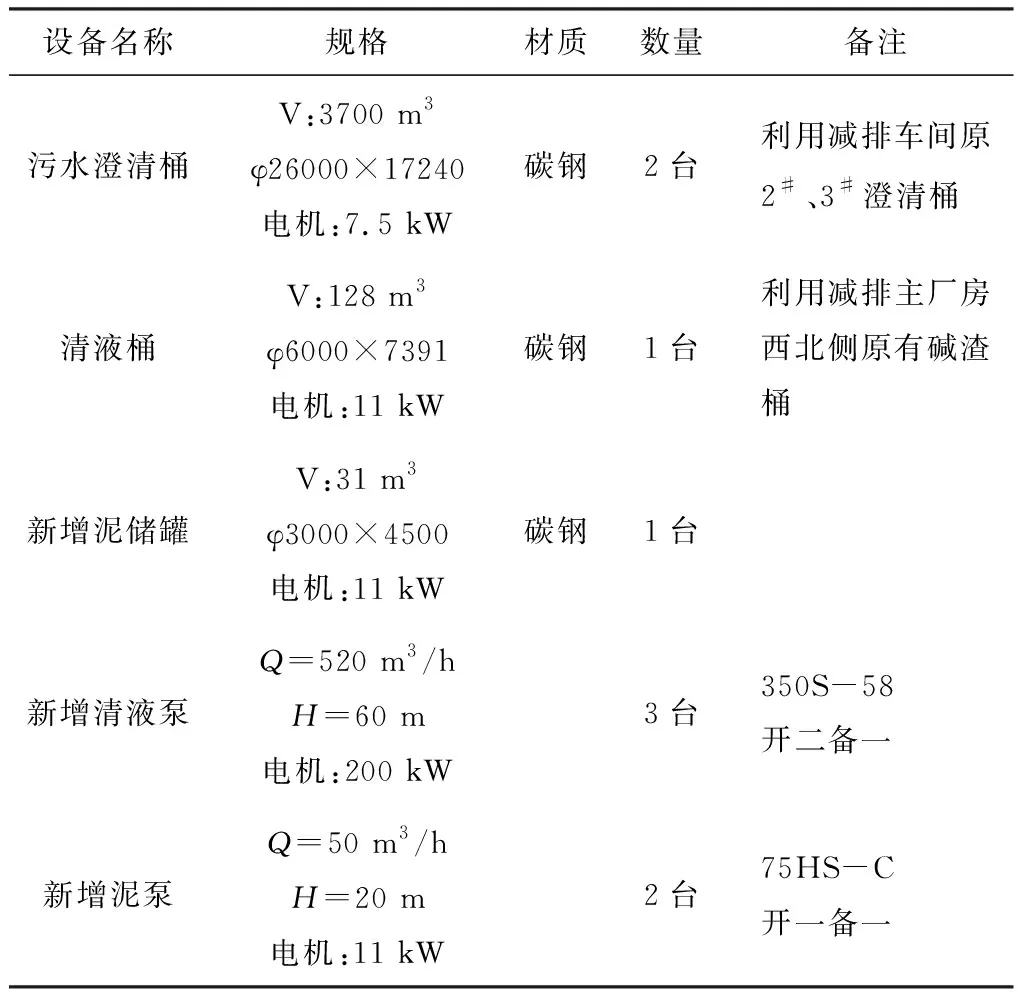

设备选型以工艺技术方案和物料平衡为依据,本着成熟可靠、能力大、效率高、能耗低、污染少的原则,校核能力平衡后确定本装置的主要设备。主要设备如表1。

表1 主要设备一览表

依托减排车间现有2#、3#澄清桶,现有碱渣桶,通过增加泥储罐、泥泵、清液泵等对原厂区污水系统进行改造,以较少的资金投入完成工程建设,充分利用了企业现有资源,符合国家大力倡导的节能减排、安全环保和产业发展政策,具有较好的建设条件,具有一定的企业经济效益和社会环保效益。

3 设备平面布置图设计

设备布置要考虑生产工艺对设备布置的要求、设备安装对设备布置的要求以及厂房建筑对设备布置的要求。布置设备时一定要满足工艺流程顺序,要保证水平方向和垂直方向的连续性。由于改造后的厂区污水系统采用了利旧设备,除需考虑主体设备在现场实际中的位置外,还应充分利用设备的高低位差,以节省动力设备及费用。

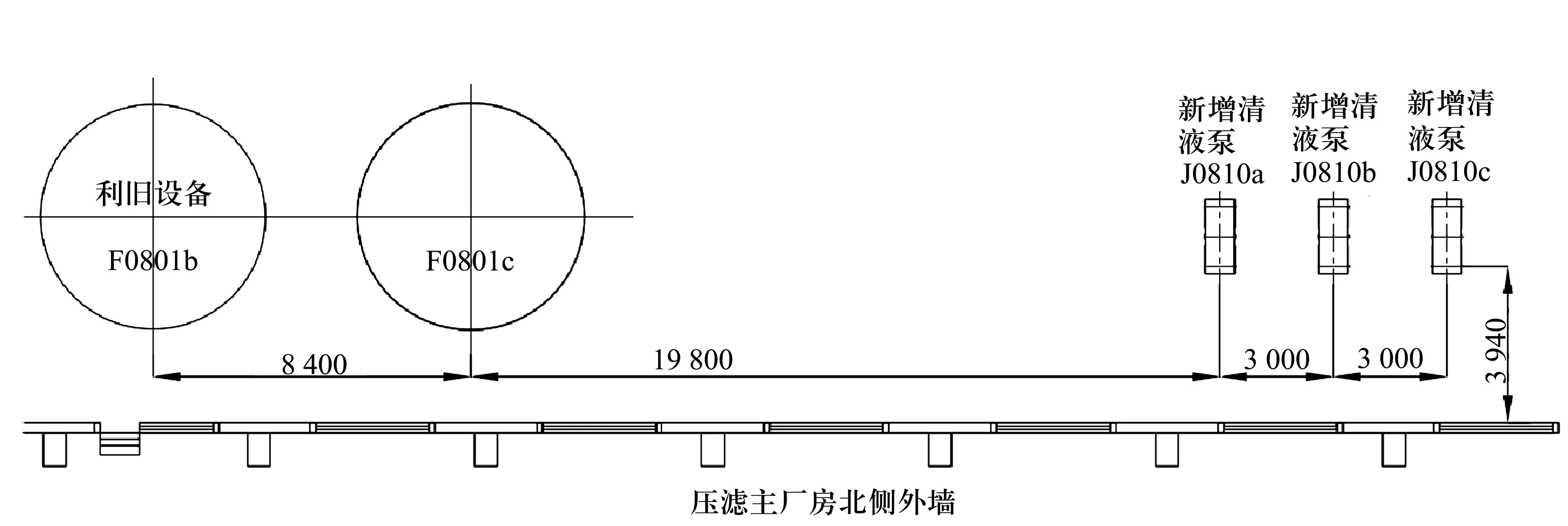

3.1 清液桶和清液泵的平面布置图设计

清液桶为减排车间原碱渣桶,现利旧使用,用于存放从澄清桶沉淀后的上清液。原碱渣桶位于减排车间压滤主厂房西北侧,设备位号为F0801b。清液泵应与清液桶位置较近且便于安装、维护及检修。但由于多年改建扩建项目的增加,致使碱渣桶周围已无多余空地用于清液泵的安装。经过现场多次考察研究,确定将清液泵安装于压滤主厂房东北侧,碱渣桶的东侧。具体位置见图2。

最西侧清液泵J0801a中心距利旧碱渣桶F0801b中心为28.2 m,F0801c中心与清液泵J0801a中心间距为19.8 m,中间空余场地考虑安装和检修时吊车的操作空间。三台泵J0810a、J0810b、J0810c自西向东并联排列,泵中心间距为3 m,泵与泵的间距为2.2 m,满足泵与泵的间距不小于0.7 m的设备布置的安全距离。泵的最南侧地脚螺栓中心与墙的间距为3.94 m,满足泵与墙的间距至少为1.2 m的设备布置的安全距离。

图2 清液桶和清液泵的平面布置图

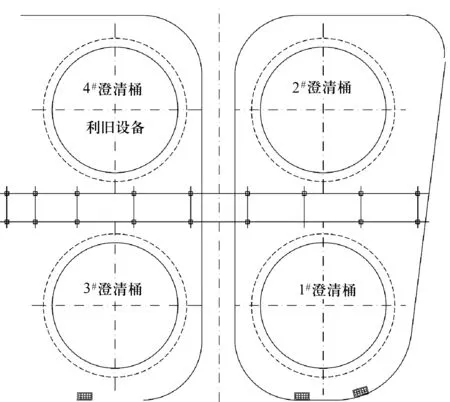

3.2 泥储罐和泥泵的平面布置图设计

泥储罐用于储存2#、3#澄清桶底部排泥,为避免管道内介质的固体颗粒堵塞管道,泥储罐应距澄清桶位置较近。同理,泥泵应与泥储罐保证最短距离。减排4台套澄清桶布置如图3,如在四个澄清桶中心安装泥储罐和泥泵显然不利于施工和检修。最后确定将泥储罐和泥泵安装于4#澄清桶西南侧。

泥储罐和泥泵的位置如图4所示,满足设备布置的安全距离要求。

图3 澄清桶布置图

4 管道的设计

4.1 澄清液部分管道设计

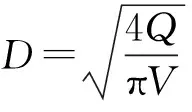

根据生产情况可以确定清液量Q=1000 m3/h,清液泵开二备一,每台清液泵额定流量为520 m3/h,根据生产经验设定清液桶F0801b进入清液泵的泵进口流速为1.2 m/s,根据公式

1.15 m/s在《化工工艺设计手册》常用介质流速推荐表的范围中,满足允许压力降和工艺的要求。故可以确定清液泵进口管径为DN400。同理,可知清液泵出口管径为DN350。三台清液泵进口总管为DN600,出口总管为DN500。

4.2 泥储罐部分管道设计

根据生产情况可以确定泥量Q=50 m3/h,清液泵开一备一,每台清液泵额定流量为50 m3/h,根据生产经验设定新增泥储罐进入泥泵的进口流速为1.5 m/s,根据公式计算和校验,确定泥泵进口管径为DN150,泥泵出口管径为DN100。两台泥泵进口总管为DN150,出口总管为DN100。

5 离心泵总扬程的确定

水泵的扬程是根据所采用的给水系统的工作条件来决定的,计算时还应考虑增加1~2 m的安全水头。此外,一般情况下还要求泵的额定扬程为装置所需杨程的1.05倍。取安全水头为1.5 m,水泵扬程的计算公式为H=1.05×H'ST+∑h+Hsev+1.5),其中H'ST为最低动水位与给水管网中控制点的地面标高差,∑h为管路中的总水头损失,Hsev为给水管网中控制点所要求的最小自由水压(也叫服务水头)。

5.1 新增清液泵总扬程的确定

新增清液泵由利旧碱渣桶F0801b送入厂区污水循环回用系统,地面标高差H'ST为12 m,服务水头Hsev为35 m。

泵出口管道管径为DN500,全程直管735 m,90°弯头24个,45°弯头2个,流量计1个,蝶阀2个,闸阀3个。

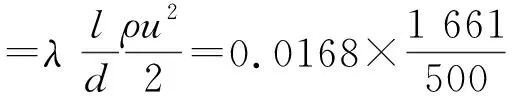

管件及阀门的当量长度为

0.5×24×35+0.5×2×17+0.5×1×350+0.5×2×300+0.5×3×9=926 m

可理解为直管段长度为735+926=1 661 m

雷诺数

取管壁的绝对粗糙度ε=0.2(按正常条件下工作的无缝钢管)

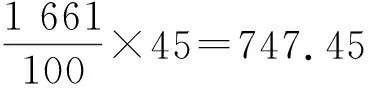

由此可知,4 000 试差法求得λ=0.0168 单位体积流体的沿程损失为 设计采用直管道压力降 ΔP=38.01×1.15=43.71 kPa 故可以确定水泵的扬程为 H=1.05×(12+4.371+35+1.5)=55.51 m 新增泥泵由新增泥储罐送入减排车间废液前池,控制点所要求的最小自由水压为0,故服务水头Hsev可不考虑。地面标高H'ST差为9 m。 泵出口管道管径为DN100,全程直管337 m,90°弯头26个,流量计1个,浆液阀4个。 依据新增清液泵的计算过程,同理可以确定新增泥泵的泵参数为:扬程20 m,流量50 m3/h。 厂区污水系统改造项目设计完成后,能更有效的分离利用上清液,实现环保达标,规避了环保风险。但是,厂区污水系统涉及到每个生产车间及辅助车间的污水系统,在项目实施后,还要考虑各车间及辅助单位的污水改造,其后续工作需进一步进行紧密设计和改造。

5.2 新增泥泵总扬程的确定

6 结 语