飞机非封闭组件的气漏超声检测技术研究

2018-08-21马鹏飞杨吟飞苏建斌鲁华赵威

马鹏飞,杨吟飞,苏建斌,鲁华,赵威

(1. 南京航空航天大学,江苏 南京 210016;2. 中航工业西安飞机工业(集团)有限公司,陕西 西安 710089)

0 引言

气密性检测作为工业设备检测不可或缺的技术指标之一,已经成为产品研制和生产过程中特别重要的环节[1],尤其对于载人航天飞机,气密性检测更是重中之重,如飞机的增压舱允许泄漏但不能超标[2-3]。飞机上大量的泄漏源自机翼、舱门、蒙皮等部件,该类非封闭组件的泄漏检测都在整机装配后以封闭的形式进行。由于传统方法存在耗时长、效率低、精度差、后续处理复杂、隐蔽泄漏点难修复等问题,因此开发一种适用于部装阶段,对非封闭组件气密性进行检测的方法,可以有效减少总装阶段的检漏点并控制其泄漏量合格。

根据工件的类型和密封性能的要求,飞机非封闭组件在总装阶段常用的气密性检测方法有[4]:氦质谱法、红外热成像法、气泡法、淋雨法等。氦质谱检漏法[5-7]可以达到5×10-11Pa·m3/s的校准漏率,是一种高精度泄漏检测方法,可检测的最低泄漏率为10-9Pa·m3/s,但是设备投资大,充气时间长。红外热成像检测技术[8-9]具有快速、直接的优点,可以达到10-5Pa·m3/s的检测量级。美国罗克威尔·罗克达因公司以SF6为介质,在火箭发动机的泄漏检测中可达到10-8Pa·m3/s的最小检漏率[10],但是红外法检漏易受环境噪声的影响。上述两种方法都必须以压力系统为研究背景。气泡法和淋雨法是传统用于泄漏检测的手段,能达到10-4Pa·m3/s的检测量级,气泡法只能用于定位,而淋雨法可以迅速找到泄漏点,但只能检测液体渗漏[11],存在耗时长、后续处理复杂等问题。上述方法都无法在部装阶段有效地检测非封闭组件的泄漏,而是在整机装配后以封闭腔的形式进行,但是总装后检测工序复杂、泄漏点定位不准确,更无法判断泄漏量是否合格,这无疑增加了产品的生产成本和周期,也降低了产品的质量和可靠性。因此,开发一种在部装阶段有效获取泄漏点信息、检测泄漏量的方法迫在眉睫。

超声波泄漏检测技术作为一种无损检测手段,相对于传统的泄漏检测方法而言,具有检测灵敏度高、检测速度快、缺陷定位准确、及时修复等优点,已经成功应用于封闭航空设备的泄漏检测中,但在飞机非封闭组件泄漏检测方面的应用研究还不够深入。本文以非封闭组件为研究对象,利用抽真空产生超声波的原理,设计了飞机非封闭组件泄漏超声波检测系统,进行了泄漏声压、泄漏量与泄漏孔径、系统压力、检测距离等的关系试验以验证该方法对于飞机封闭组件在部装阶段泄漏检测的可行性及重要性。

1 非封闭组件气漏超声检测基本原理与检测系统设计

1.1 非封闭组件气漏超声检测基本原理

根据典型小孔泄漏气体流动状态,当孔隙尺寸足够小,密闭容器内外压差足够大时,就会在小孔处形成气流湍流[12],湍流在泄漏点附近会产生一定频率的声波,其频率与泄漏点的尺寸相关,漏点较大时,为人耳可听到的声音,而漏点尺寸很小且声波振动频率>20kHz时,就成为人耳无法听到的空载超声波[13]。

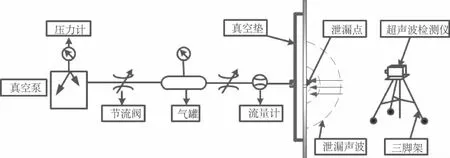

超声波泄漏检测的实施方法根据被测系统的状态分为两类:压力系统和非压力系统[14-15],如图1所示。作为非压力系统中的一种,非封闭组件泄漏的超声波检测方法却与众不同,它是采用抽真空产生负压以诱发超声波,与传统的发生器激发超声波不同。

本文采用抽真空的方式,在窄缝和泄漏孔处诱发超声泄漏的产生。在抽气过程中,泄漏点处将产生高速气流,引起泄漏点本身及周边材料的振动,从而产生共振,共振频率和泄漏点的几何及物理特性有关。激发声波的频率与气流速度有关,通常以宽频波为主,簧片哨激发超声波就是该方面的典型实例[16]。

图1 超声波检测实施方法

1.2 超声波检测系统设计

基于非封闭组件超声波泄漏检测的原理,设计如图2所示的试验系统。检测系统包括真空系统、真空吸附装置、非封闭组件以及检测装置等。真空系统由真空泵、真空表和真空罐组成;真空吸附装置是软橡胶制成的吸盘;检测装置包括玻璃转子流量计以及超声波检测仪。启动电源后,真空泵工作,在真空罐作用下,整个系统会产生稳定气流,促使吸盘吸附在有微小泄漏孔的非封闭组件上,在非封闭组件另一侧即产生可检测的超声波。

试验系统选用的元件规格如下:1) 真空泵:2XZ-4直联旋片式真空泵,抽气速度为4 L/s;2) 真空表:YZ-60,油封防震,测量范围为:0.01~0.1 MPa的负压;3) 气罐:容积20 L,外型尺寸:外径280 mm,长度350 mm,高度370 mm,耐压<1.0 MPa;4) 玻璃转子流量计:LZB-6,气体测量范围为0.6~6 m3/h;5) 检测装置为KM Instrument公司的SDT270超声波检漏仪。根据原理图,搭建如图3所示的试验装置系统。

图2 非封闭组件超声检测试验原理图

图3 非封闭超声检测试验装置图

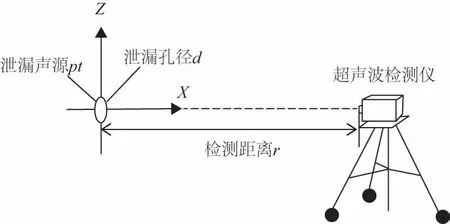

气体泄漏产生超声波的过程较为复杂,受多种因素影响,已有研究[17-19]表明,影响超声泄漏大小的因素主要有:检测距离r、真空系统的真空度PV以及泄漏孔径d的大小。为此,项目研究以声源为原点建立超声波检测平台(图4),将超声波检测仪放在可移动三维装置上,调节支架改变距离r,调节真空泵后接阀门改变系统真空度PV,更换泄漏声源的漏孔,即可改变泄漏声源的漏孔直径d。试验过程中,单独改变某一变量,分别测得泄漏声压值prs与检测距离r、真空系统真空度PV、泄漏孔径d之间的关系。

图4 泄漏检测示意图

2 非封闭组件气体泄漏声信号与泄漏量模型

2.1 非封闭组件气体泄漏声信号模型

由于检测过程时间短,真空系统的压力pt近似不变,出口压力处于真空状态,且泄漏孔长度无变化,此时可将非封闭组件的泄漏特征近似于载人航天舱体的泄漏,即可推出直径为d,长度为l的漏孔的喷口声功率PT如式(1)所示[20]:

(1)

其中:ρ0为真空腔内空气密度;ρs为标准大气密度;c0为声波传播速度;pout为喷口外大气压;γ=cp/cV,cp为真空腔内气体的定压比热,cv为真空腔内气体的定容比热。

对于非封闭组件泄漏,检漏时间短,pt/ρ0、pout、ρ0/pt、l均视为恒定,由式(1)可以看出,漏孔喷口处气体的声功率只和漏孔的直径和长度相关,当漏孔长度固定时,泄漏孔的直径越大,声功率越大。因此,在实际检测中,只要检测出喷口处的声功率,即可确定非封闭组件上泄漏孔的几何尺寸及相关的泄漏率大小。

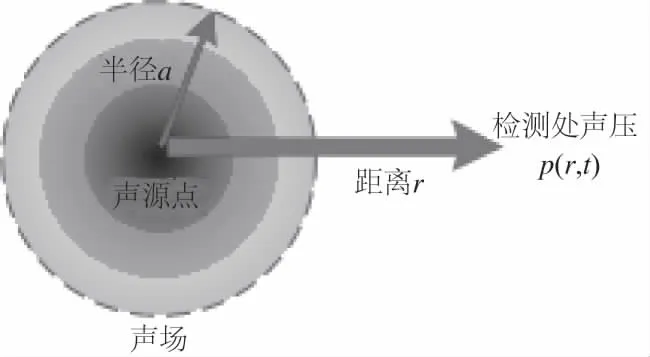

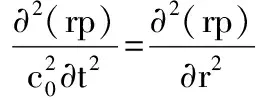

非封闭组件泄漏孔处所产生的声信号,需要传播至超声波检测仪并被有效接收才能进行检漏。假设泄漏孔喷口处产生的喷流为点源,其传播声场如图5所示。点源声场的声波波动方程为式(2),其声场解为式(3)。

图5 点源声场传播示意图

(2)

P(r,t)=PAei(wt-kr+θ)

(3)

(4)

若接收器接收点法线过漏孔泄漏点,则超声波检测仪接收到的声压[20]为:

(5)

从式(5)可以看出,若非封闭组件上出现直径为d、长度为l的漏孔时,在指定检测距离r下,通过检测得到的声压,就可确定泄漏孔的大小。

2.2 非封闭组件气体泄漏量模型

飞机增压舱允许泄漏但不能超标,江洋等人[21]利用雷诺数与声压级的关系反求雷诺数,进而得到泄漏量。该方法可以在距离喷口100mm处,测得孔径0.08mm,压力为20kPa,40mL/min的泄漏量。本文在原有试验基础上,加入流量计以检测泄漏量,并与检测到的声压级进行对比分析。

假定气体为理想气体,在管道中的气流速度远大于气体与外界热交换的速度,流动过程中的能量损失远小于它本身的总能量,忽略不计。因此,在流量计入口处的截面流速[22]为:

(6)

式中:k为常数;R为气体常数;p0、T0为当地大气压力、温度;pe、Te为流量计入口截面绝对压力、温度。试验所测得的表压力为系统真空度pV,满足PV=Patm-Pe,因此,流量计测得泄漏量Q满足:

(7)

从式(7)可以看出,非封闭组件上的泄漏面积一定,随着真空度的增大,泄漏量减小,通过检测时所确定的系统真空度值,就可以确定泄漏量的大小。

在实际测量中,由于介质与测量状态的变化,需要对流量计进行重新标定,标定公式如式(8)。

(8)

式中:Q1、P1、T1为理想状态气体体积流量、绝对压力和绝对温度;Q2、P2、T2为试验状态气体体积流量、绝对压力和绝对温度。

根据图3所示的试验装置图,流量计位于系统内部,所测数据为系统内部流量,而非喷口流量值,将真空系统管道近似于由几节不同管径连接的气体管道系统,利用伯努利方程推算喷口流量值,得到喷口流量与孔径、压力的关系。

假设流量计所在管路截面为位置1,泄漏孔喷口截面为位置2,可利用伯努利方程

(9)

进行换算,其中,P1、ρ1、v1、h1为流量计所在截面气流压力、密度、速度以及截面的绝对高度;P2、ρ2、v2、h2为喷口截面的气流压力、密度、速度及截面的绝对高度。试验过程中,气体管路的高度一致、压力不变,且将系统内部气体近似于理想气体,不可压缩,即可得到h1=h2、ρ1=ρ2、P1=P2、v1=v2,所以,相对于测量值,喷口处的流量只与泄漏孔面积成正比,即与漏孔的直径平方成正比。

(10)

3 试验与分析

3.1 泄漏声压试验

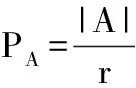

1) 水平检测距离试验结果及分析

由式(5)可看出,泄漏孔处气体泄漏产生的声信号在传播过程中,如不考虑空气的吸收和散射因素,则理想情况下,检测仪接收的声压Prs和检测距离r成反比。

试验时,保证泄漏孔径系统真空度PV为-0.08MPa,调整检测距离r在0~1.8m之间等距变化,变化间隔为0.2m,分别测得d为0.4mm、0.6mm、0.8mm 3种孔径的变化关系,试验所采用的SDT-270超声波检测仪,其检测到的声压级u与声压Prs之间存在式(11)的关系。

Prs=10u/20μV

(11)

将采集的声压值数据绘制图6(a)所示曲线。

由图6(a)可以看出,超声波检测仪接收到的声压信号随着检测距离的增加会急剧下降,当检测距离超过0.4 m后,检测精度降低,并非如式(5)所分析的完全反比例关系,这是式(5)忽略了空气对超声波的吸收和散射左右而造成声波传播过程中偏离了点源球面波模型所导致的。

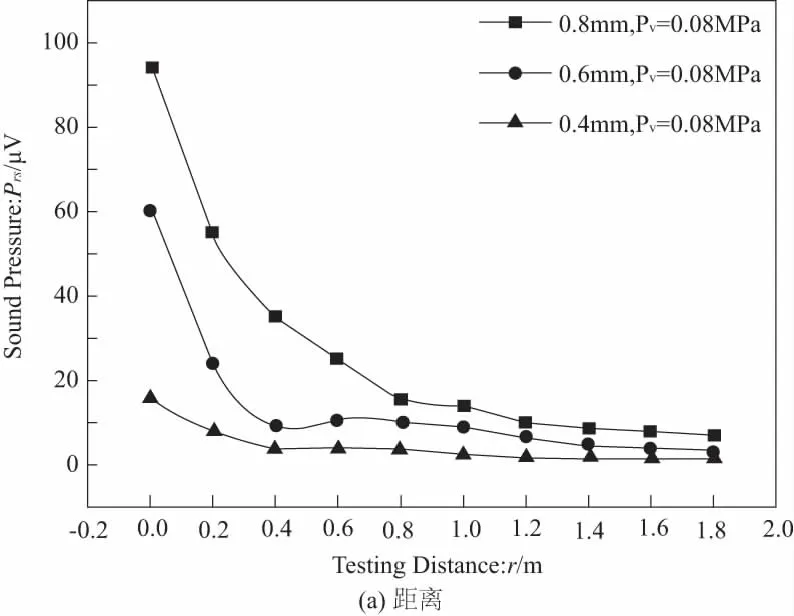

2) 泄漏孔径试验及结果分析

由式(5)可知,当漏孔长度一定时,漏孔的直径越大,喷口处的声功率越大,并且在式(5)的声压关系中,当检测距离r一定时,忽略空气的吸收和散射影响,检测仪接收的声压信号与泄漏孔直径的4次方成正比。

设计声压与孔径之间的关系试验,试验过程中,固定检测距离r为0.3m,系统真空度PV为-0.08MPa,改变泄漏孔径d,试验值为0.4mm、0.6mm、0.8mm、1.0mm、1.5mm以及2.0mm 6种,分别检测得到6组数据,整理得到图6(b)所示曲线。

从图6(b)可以看出,检测仪接收的超声波信号随直径的增大而增大,并非如式(5)所分析的完全4次方关系,并且在1.0mm的直径点处出现突变,原因是随着孔径的增大,由于系统压力不变,气流速度不变,所以喷口处的气体流量减小,对泄漏喷口处的声压起到抵消作用,致使检测到的声压值与理论值相比出现减小现象。故此非封闭组件泄漏超声检测方法可将检测精度缩小到1.0mm的孔径大小。

图6 声压变化关系图

3.2 泄漏量试验

在泄漏量的检测试验中,检测距离不影响泄漏量的大小,为此,试验探索泄漏量与孔径及真空度的关系。

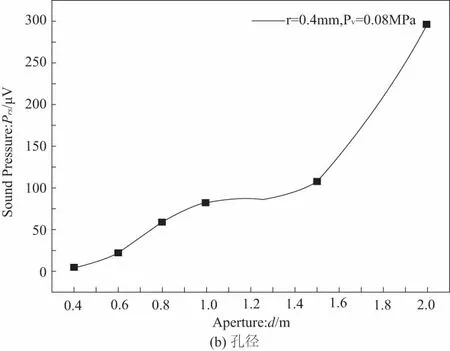

1) 泄漏孔径试验及结果分析

正如式(7)所示,系统内气流速度恒定,泄漏量与泄漏孔径的平方成正比,试验过程中,固定检测距离r为0.3m,系统真空度PV为-0.08MPa,更换泄漏孔径d,试验值为0.4mm、0.6mm、0.8mm、1.0mm、1.5mm以及2.0mm 6种,将检测到的数据绘制成图7(a)所示曲线。

由图7(a)可以看出,当真空度一定时,喷口流量随孔径的增大而增大,近似成二次正比关系,与式(7)的理论关系基本吻合。

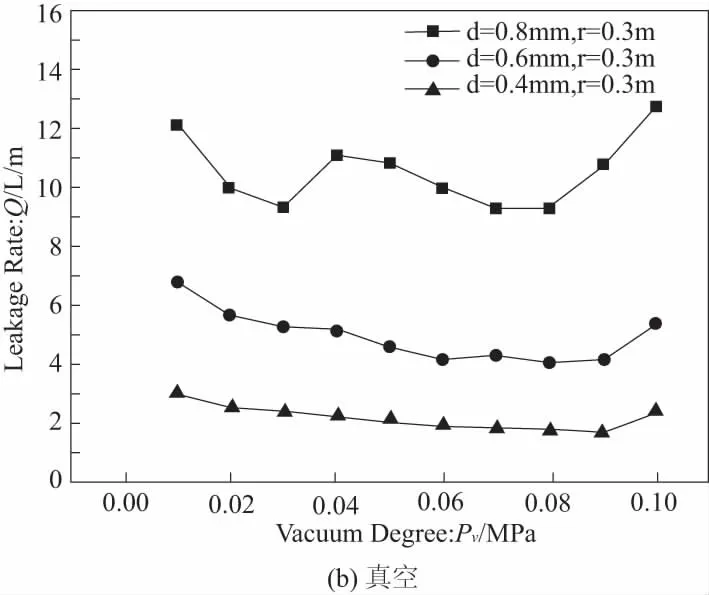

2) 真空度试验及结果分析

调节真空阀,真空度随之改变,系统内部压力变化。试验过程中,调节系统真空度PV在-0.01~-0.1MPa之间以0.01MPa的差值递进,固定检测距离r为0.3m,分别检测泄漏孔径d为0.4mm、0.6mm、0.8mm时的气体泄漏量,绘制图7(b)所示曲线。

根据图7(b)所示,当泄漏孔径一定时,随着系统真空度的增大,喷口流量呈下降趋势,与式(7)的变化规律基本吻合,当真空度达到-0.1MPa,即系统内部绝对压力几乎为0时,泄漏量突变,达到式(6)中pe不为0的极端点,而当真空度在0.05~0.07MPa范围内,流量的变化稳定。对于同一点而言,假设管中为不可压缩气体,根据伯努利方程可知:当压力增大时,速度减小;又根据式(7)可知,流量随之减小,与图7(b)所描述的曲线趋势基本一致;而对于同一压力值下,泄漏孔的直径越大,喷口流量越大,与图7(a)显示情况相符。

图7 喷口泄漏量变化关系

综上所述,在实际泄漏量检测中,压力无法成为检漏的影响因素,可以将其设为某一固定值,而直接通过测量喷口的泄漏量来判断发生泄漏的漏孔大小。

4 结语

本文基于抽真空产生超声波的原理,设计了飞机非封闭组件泄漏的超声波检测系统,并进行了泄漏声压、泄漏量与泄漏孔径、系统压力、检测距离等的关系试验,主要结论如下:

1) 抽真空可以在微小泄漏处产生超声波,并用于非封闭组件/开敞结构的泄漏检测;

2) 非封闭组件泄漏声波在空气中传播,其强度随传播的距离增大而急剧下降,当r<0.4m时,检测精度高;

3) 非封闭组件泄漏产生的声压随泄漏孔径的增大而增大,可以有效检测 1mm孔径之内的泄漏;

4) 非封闭组件泄漏产生泄漏量的大小随泄漏孔直径的增大而增大,压力变化对泄漏量无明显影响,在0.05~0.07MPa范围内泄漏量稳定。实际检测中,可以通过检测到的声压及泄漏量来确定发生泄漏的漏孔的大小。

综上所述,本文提出的飞机非封闭组件超声波泄漏检测技术,可以在飞机部装阶段有效检测0.4m范围内,泄漏孔径1mm以内的飞机非封闭组件的气体泄漏,能够准确、快速地获取泄漏位置、泄漏孔径和泄漏量,为大幅降低整机装配后的气密性检测时间和成本提供了一种有效便捷的方法,亦可推广应用于航空航天领域及其他大型设备的气密性检测中。