SZ36-1油田某低含CO2水源井油管材料的选择

2018-08-20,,,,

,,, ,

(1. 中海石油(中国)有限公司 天津分公司,天津 300452; 2. 重庆科技学院,重庆 401331)

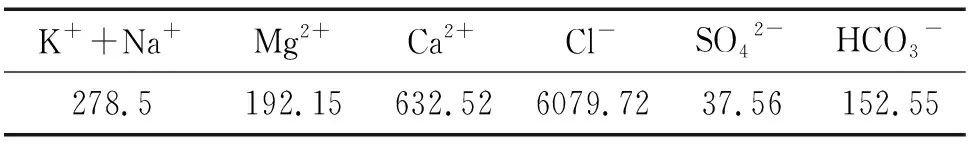

渤海SZ36-1油田DW1水源井自从2001年开始投入使用以来,曾多次发生油管腐蚀穿孔,导致修井周期逐渐缩短。该水源井的产水量约为2 600 m3/d,水层中部压力为10.49 MPa,温度为63.52 ℃。井口压力为0.73 MPa,温度为55~60 ℃,CO2质量浓度为17 mg/L,pH为7.71,矿化度高达9 879.8 mg/L。水源井水的水质检测数据如表1所示。

由DW1水源井油管柱所处的环境看,虽然 CO2含量非常低,但它溶于水形成的HCO3-能促进点蚀萌生[1]。而60 ℃左右时,油管的CO2腐蚀产物不致密,油管极易发生均匀腐蚀和局部腐蚀[2-3]。

表1 DW1水源井水质检测数据Tab. 1 Water quality detection of supply well DW1 mg/L

由表1 DW1水源井水水质检测数据来看,井水中K++Na+离子含量高,水体电阻率低,导电性强,油管发生局部腐蚀(点蚀)的可能性大[2];另外,因偏碱性的井水中含有较高的Ca2+和HCO3-,结成CaCO3垢趋势明显,甚至可能出现点蚀[3];Cl-可渗透至腐蚀产物下面的点蚀坑斑内,在坑内使水分子水化形成HCl,此时点蚀坑内溶液的酸性增强,pH可以达到2左右,形成极强的腐蚀性环境,加剧坑内金属的腐蚀,导致点蚀加速[4]。

基于上述分析,可见DW1水源井油管腐蚀穿孔主要受少量CO2、温度、阴阳离子含量、pH等因素影响。为了减少水源井油管的局部腐蚀穿孔,延长油管大修周期,有必要为该井选择耐蚀性更好的油管。为此,本工作将模拟DW1水源井的运行环境,利用腐蚀失重、显微镜观察腐蚀金属表面和腐蚀电化学方法分析优选抗DW1水源井水腐蚀的油管材料,以期有效降低含有少量CO2水源井油管的局部腐蚀穿孔,提高油管的完整性。

1 试验

1.1 试验材料

选用油田常用的普通碳钢N80钢,对CO2具有良好耐蚀性的不锈钢3Cr钢、13Cr钢、超级13Cr钢 (S13Cr)和硬质合金钨钢(W)5种钢材作为油管的备选材料。

1.2 腐蚀浸泡试验

腐蚀浸泡试验在FSY-2型高温高压动态腐蚀仪中进行。试样为5种油管材料的标准III型腐蚀挂片,尺寸为40 mm×13 mm×2 mm,试验前用丙酮除油,乙二醇和去离子水清洗,冷风吹干后用精度为0.1 mg的分析天平称量。为模拟低含CO2水源井生产油管的现场环境,采用DW1水源井井水(取自DW1水源井井口)为试验溶液,试验时先向溶液通入高纯N2除氧2 h,再通入CO2和N2混合气体(其体积分数分别为2%,98%)2 h。然后将溶液导入安装好腐蚀挂片的高压釜中加热至60 ℃,调节气压至0.1 MPa(CO2分压为0.002 MPa),流速为2.7 m/s,试验时间为72 h。试验结束后,按照NACE RP0775-2005[5]清洗挂片并称量,用失重法计算腐蚀速率,结果取3个试样的平均值,并用金相显微镜观察试片表面的腐蚀形貌。

1.3 电化学测试

采用三电极体系在SC3100电化学工作站上进行电化学测试。工作电极分别用5种油管材料制成,其制备过程为:用水冷金相切割机从标准III型腐蚀挂片上切取尺寸为10 mm×10 mm×2 mm的试样,焊上导线后用环氧树脂进行密封,留出1 cm2工作面积。参比电极为饱和Ag/AgCl电极,辅助电极为铂丝电极。试验前,分别用120,360,600号水磨砂纸在金相抛光机上对工作电极进行湿磨,然后用丙酮和酒精进行清洗并干燥。试验在200 mL电解池内进行,试验介质、通入气体和程序与高温高压釜中的腐蚀浸泡试验相同。待开路电位稳定后进行振幅为10 mV,频率为0.005~105Hz的电化学阻抗谱测试;然后通过动电位扫描测极化曲线,扫描范围为-0.5~0.5 V(相对开路电位),扫描速率为0.5 mV/s。

2 结果与讨论

2.1 腐蚀速率

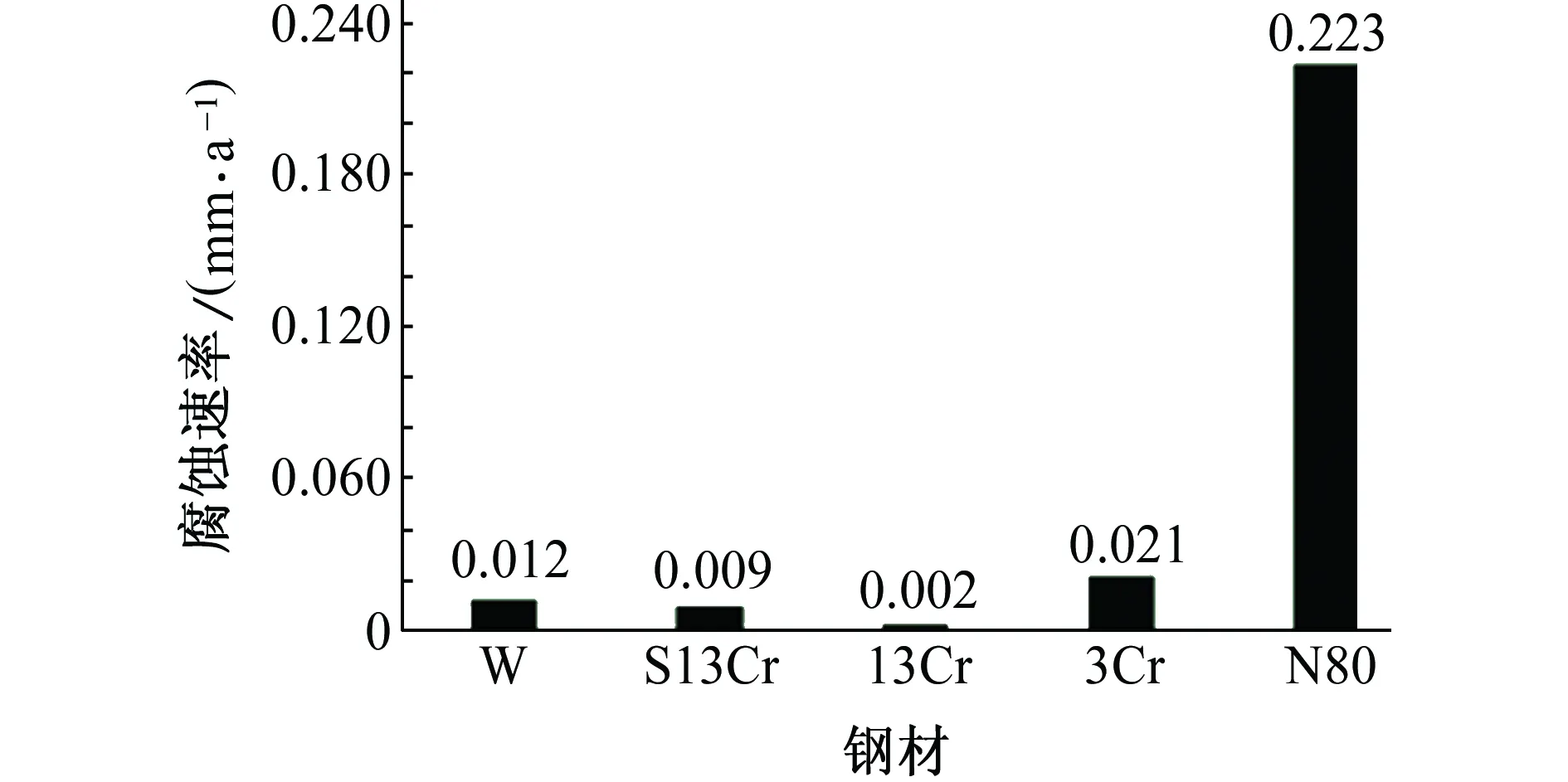

由图1可以看到:N80钢的腐蚀速率最大,比其他几种钢材的腐蚀速率大10~100倍,其中13Cr钢的腐蚀速率非常小,可以忽略不计。

图1 各钢材在模拟腐蚀环境中的腐蚀速率Fig. 1 Corrosion rates of steels under simulated corrosion condition

2.2 腐蚀形貌

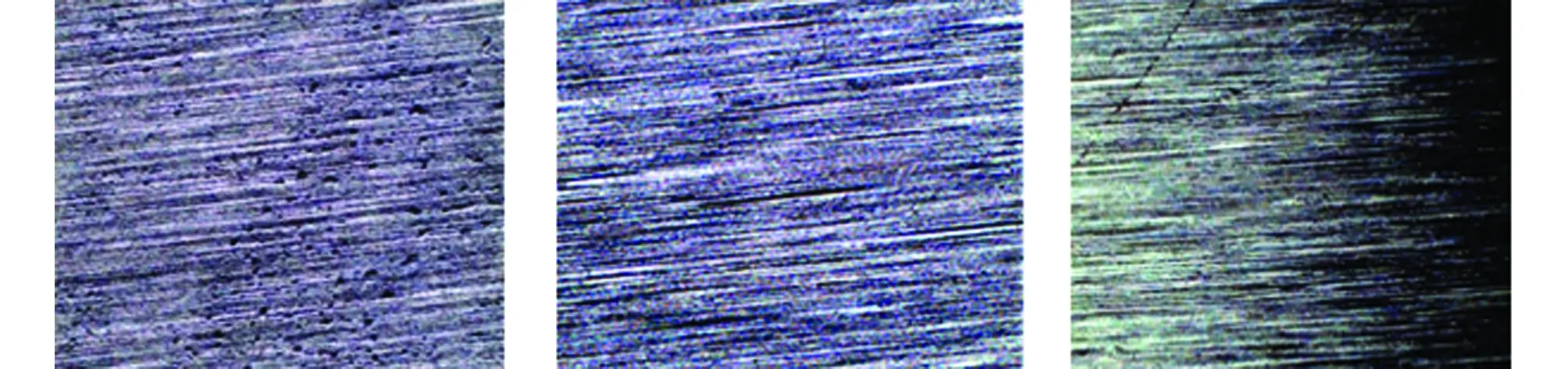

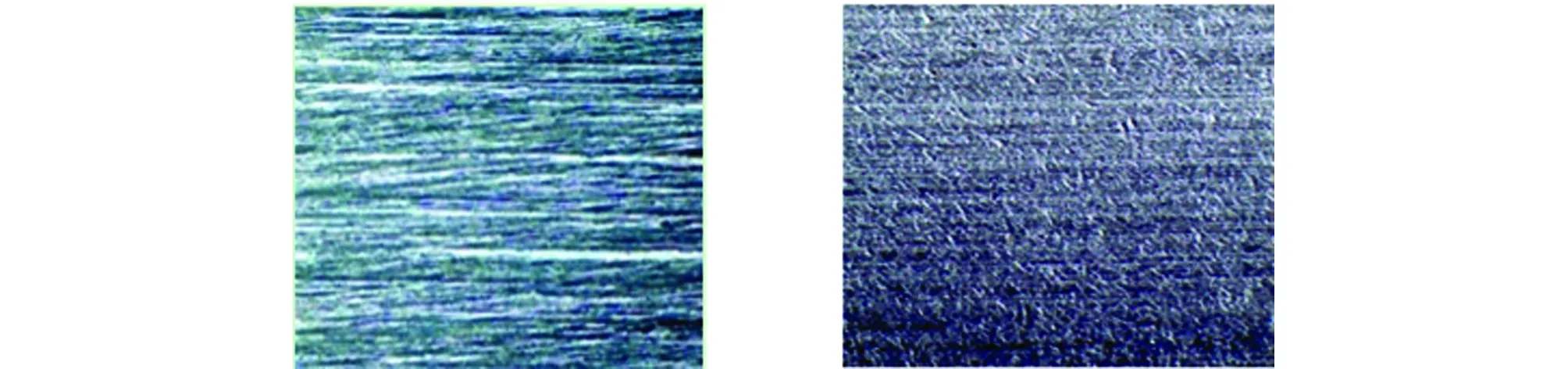

由图2可以看到:除锈后的N80钢试样表面存在大量深浅不一的点蚀坑,点蚀坑分布呈现局部密集状态;3Cr钢表面的点蚀坑明显比N80钢的少很多,腐蚀比较轻微,钢材表面纹理清晰可见,无明显破损迹象,仅个别区域有零散的点蚀微孔存在;13Cr钢、超级13Cr和钨钢表面无明显腐蚀迹象,有的部位仍可见金属光泽。

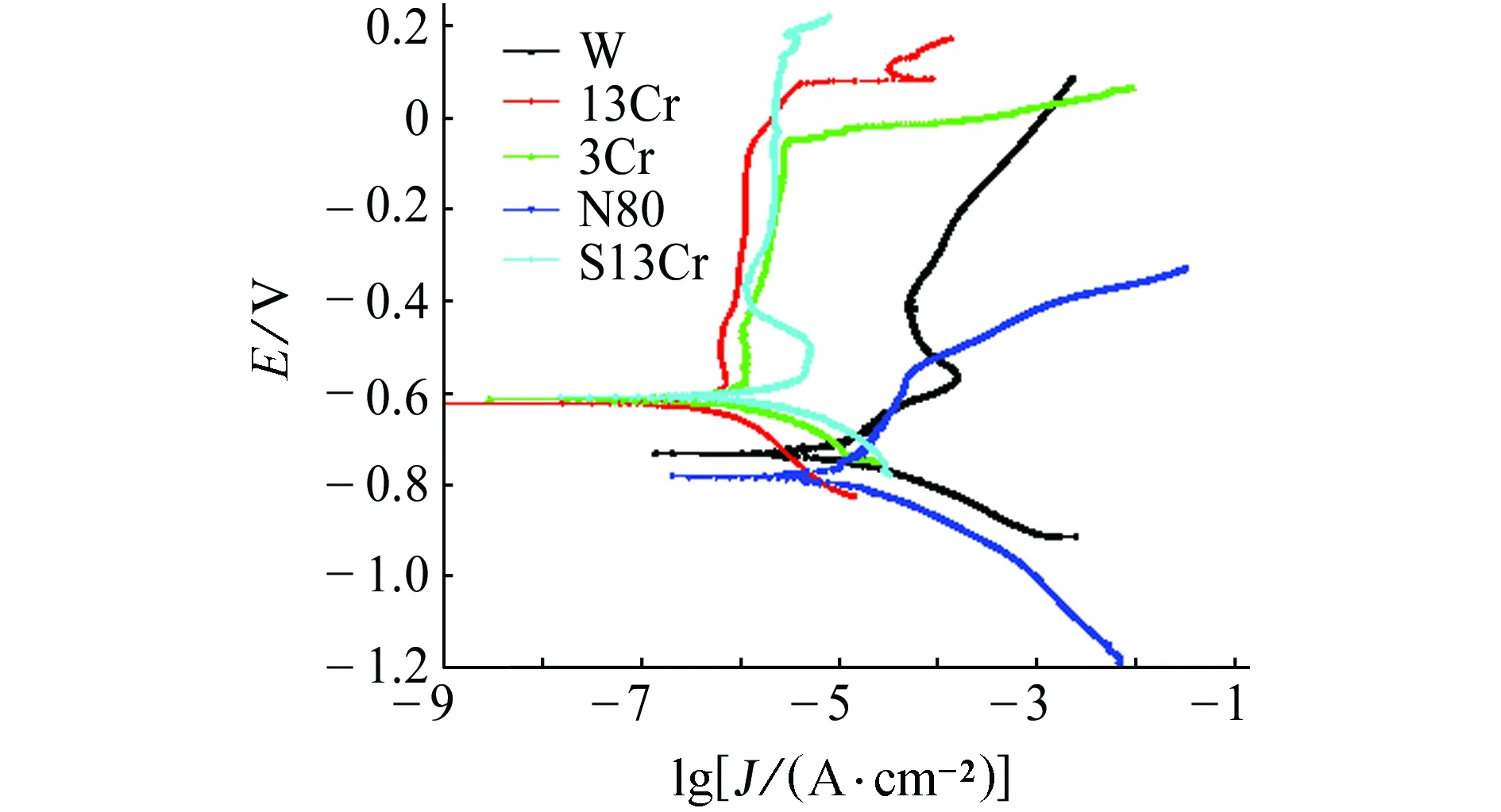

2.3 动电位极化曲线

由图3可以看出:N80钢的动电位极化扫描曲 线没有明显的钝化特征,其腐蚀过程属于阳极活化控制;其余4种钢材在极化电位范围内都出现了明显的钝化和过钝化(点蚀)特征,而且3Cr钢、13Cr钢和超级13Cr钢这3种钢材的阳极钝化特征非常相近。

(a) N80(40×) (b) 3Cr(40×) (c) 13Cr(40×)

(d) S13Cr(40×) (e) W(40×)图2 在模拟腐蚀环境中腐蚀后各钢材的表面形貌Fig. 2 Surface morphology of steels corroded under simulated corrosion condition

图3 各钢材在模拟腐蚀环境中的动电位极化曲线Fig. 3 Potentiodynamic polarization curves of steels under simulated corrosion condition

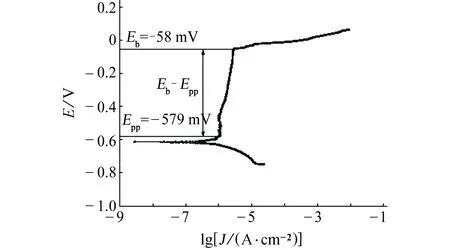

为了进一步量化腐蚀试样的阳极钝化特征,以超级13Cr钢为例,在其动电位极化曲线上标出钝化电位Epp、点蚀电位(过钝化电位)Eb和钝化宽度(Eb-Epp),详见图4。

图4 超级13Cr钢的钝化宽度Fig. 4 Passivity width of super 13Cr steel

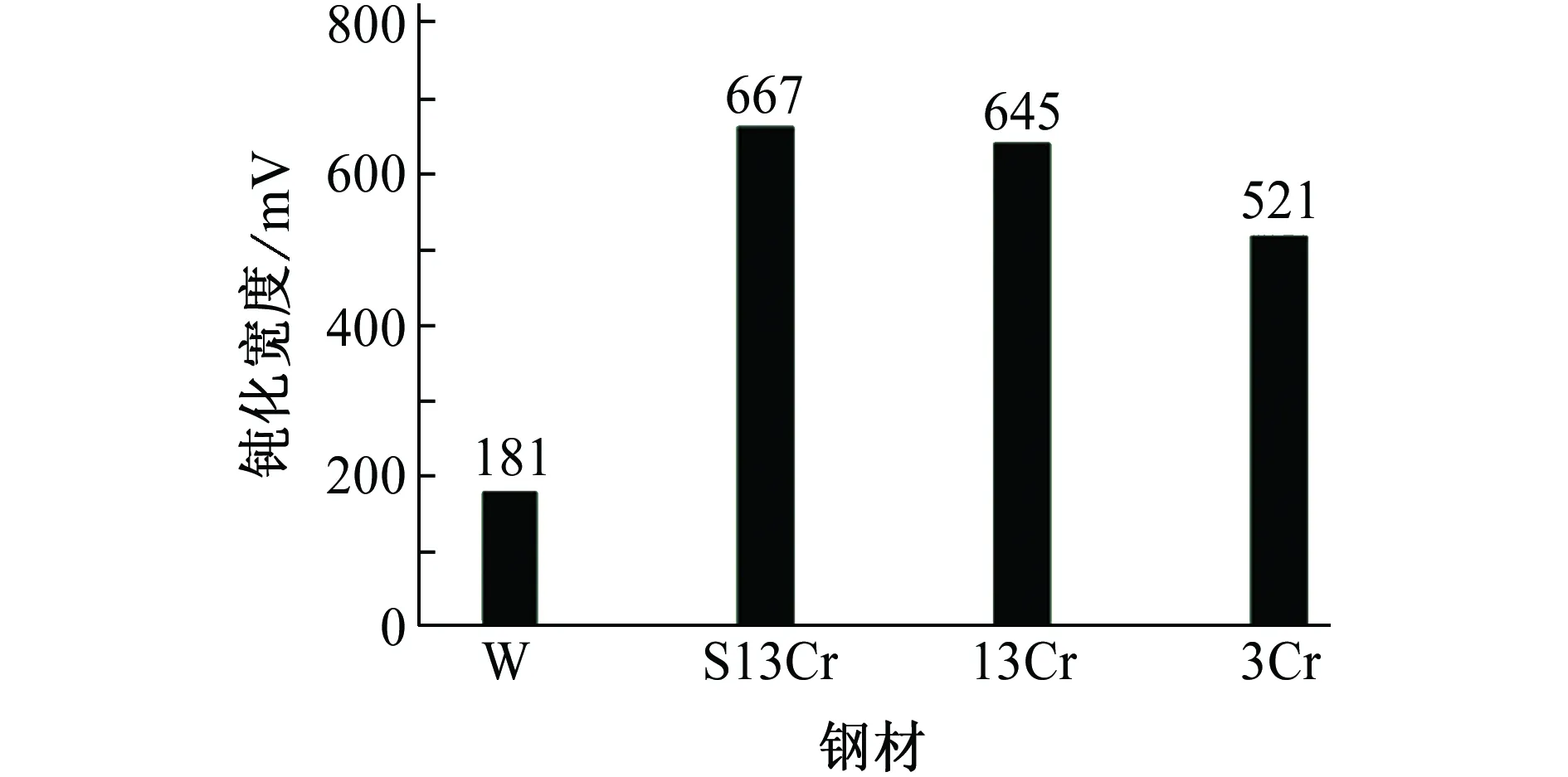

图5给出具有钝化特质的4种钢材的钝化宽度。由图5可以看到:超级13Cr钢的钝化宽度最大,钨钢的钝化范围最小,其从大到小的顺序为超级13Cr钢>13Cr钢> 3Cr钢>钨钢。

图5 各钢材的钝化宽度比较Fig. 5 Comparison of passivity widths of steels

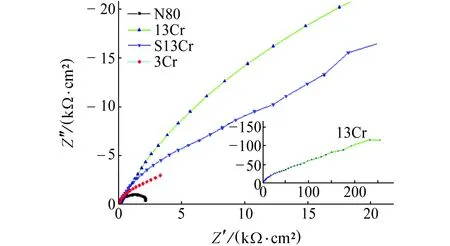

2.4 电化学阻抗谱

N80钢、3Cr钢、13Cr钢和超级13Cr钢在模拟腐蚀环境中的电化学阻抗谱(EIS)测试结果如图6所示。结果表明:3Cr钢,13Cr钢和超级13Cr钢这3种钢材的EIS谱图形状相似,其容抗弧半径均明显比N80钢的大;其中,13Cr钢的容抗弧半径最大,它比超级13Cr钢和N80钢的容抗弧半径分别大了约1个和2个数量级,因此其极化电阻最高。

图6 各钢材在模拟腐蚀环境中的Nyquist图Fig. 6 Nyquist plots of steels under simulated corrosion condition

由图6还可知,在高频区,4种钢材都存在Warburg扩散阻抗。Warburg扩散阻抗是因为参与电极反应粒子的传质方向与其浓度梯度方向不平行导致切向扩散[6]而形成的。N80钢的Warburg阻抗为有限扩散,而3Cr钢、13Cr钢和超级13Cr钢的Warburg阻抗近似为半无限扩散阻抗[7]。在中、低频区,N80钢仅有一个容抗弧,处于活化状态,反应产物疏松没有保护性,极化主要受活化反应的电荷传递速度控制;而3种含Cr元素的钢均有2个容抗弧,且存在膜层电阻和电容,极化受表面膜电阻和活化反应的电子转移电阻联合控制。

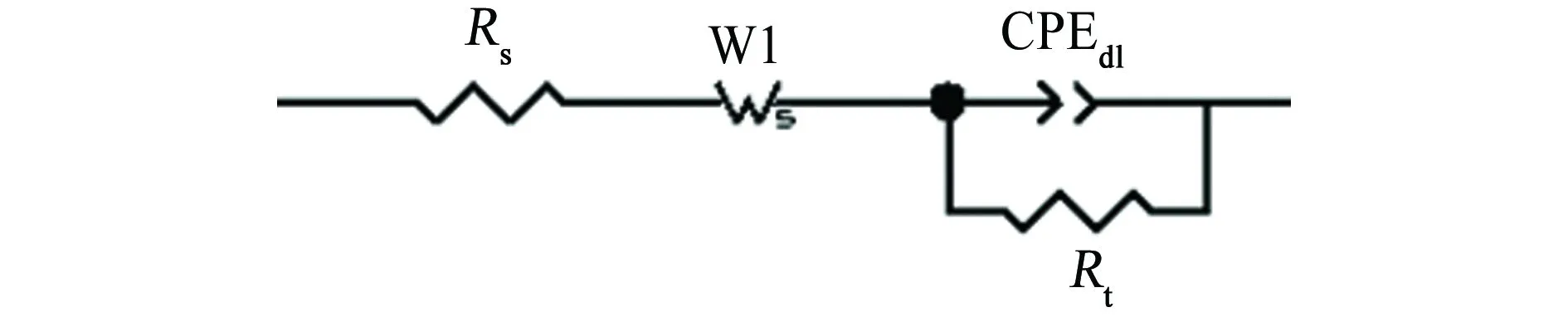

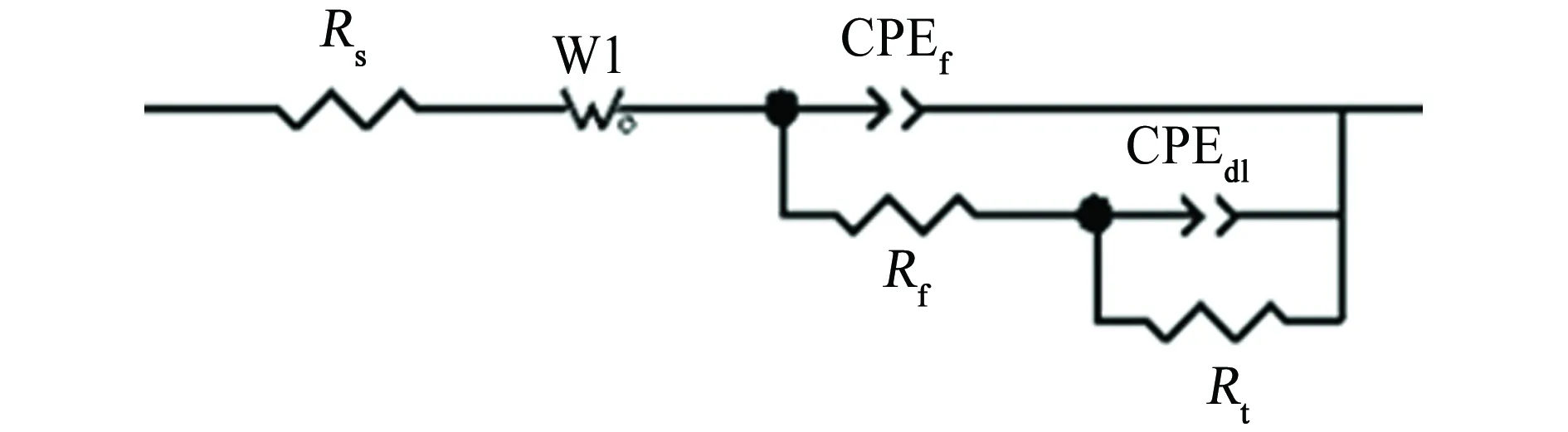

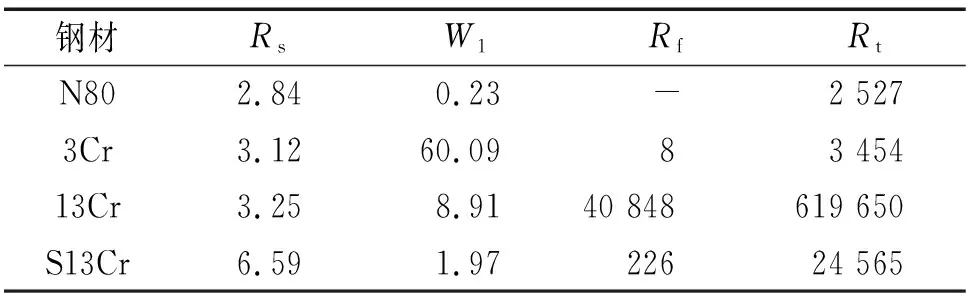

用EIS分析软件ZView2对Nyquist

图中阻抗复平面曲线进行分段模拟,建立等效电路图,如图7所示,拟合结果如表2所示。其中,Rs表示溶液电阻,W1表示高频区的扩散阻抗,Rf表示金属表面腐蚀产物膜电阻,Rt表示金属基体与产物膜层电荷传递电阻;用常相角元件CPEf表示腐蚀产物膜的容抗,用CPEdl表示金属基体与产物膜层间的双电层。

由表2可见:溶液电阻即DW1水源井井水的电阻较小,导电性较强。

2.5 分析讨论

2.5.1 腐蚀质量损失分析

按照NACE关于CO2腐蚀程度评价的规定对5种钢材的腐蚀速率进行评价。结果表明,N80钢属于严重腐蚀,其余钢材属于轻度腐蚀,各种钢材的 耐均匀腐蚀能力从高到低依次为13Cr钢 > 超级13Cr钢>钨钢>3Cr钢>N80钢。腐蚀形貌的分析结果也表明,N80钢是耐均匀腐蚀和点蚀能力最差的钢材。

(a) N80

(b) 3Cr、13Cr和S13Cr图7 各钢材在模拟腐蚀环境中电化学阻抗谱的等效电路图Fig. 7 Equivalent circuit diagrams for EIS of steels under simulated corrosion condition

2.5.2 腐蚀电化学性能

从5种钢材的极化曲线可以看出:N80钢的腐蚀电位最低,阳极反应处于活化溶解状态,腐蚀电流密度持续增大,没有钝化特征,耐蚀性最差;虽然钨钢的腐蚀电位也比较负,但出现了钝化特征;3种含Cr不锈钢的腐蚀电位都比较正,同时都有较宽的阳极钝化电位,腐蚀倾向较小。可见,由极化曲线特征得到的腐蚀趋势与腐蚀损失质量损失分析结果一致。

一般而言,当电位位于钝化范围(钝化宽度)内时,金属几乎不会或很少发生点蚀,而且钝化宽度越宽,金属的耐点蚀性能越高。但是,如果金属钝化宽度在100~200 mV时,则更容易发生点蚀[8]。比较各钢材的钝化宽度可以看出,钨钢的钝化宽度位于发生点蚀趋势较大的区间内;而含Cr钢的钝化宽度均超过这个范围,其发生点蚀的趋势较小。由此可得各钢材的耐点蚀性能从强到弱顺序为超级13Cr钢>13Cr钢>3Cr钢>钨钢,钨钢的耐点蚀性能最差。

从电化学阻抗谱及其拟合的电化学参数可以看出:N80钢的扩散阻抗明显比3Cr钢、13Cr钢和超级13Cr钢的小,扩散阻碍越小,越有利于金属的腐蚀溶解。N80钢表面的腐蚀产物膜疏松,对电化学反应几乎没有阻碍,因此,不存在表面膜电阻,仅存在电荷传递电阻,N80钢电荷传递电阻也比3种含Cr不锈钢的电荷传递电阻小,腐蚀速率也比它们的大;3Cr钢的膜层电阻和电荷传递电阻均远远小于13Cr钢和超级13Cr钢的,说明3Cr钢表面的电化学反应速率即腐蚀速率比后两者的快,3种含Cr不锈钢的总阻抗由大到小依次为:13Cr钢>超级13Cr钢>3Cr钢。在电化学反应中,阻抗越大,腐蚀速率越小,耐蚀性越好。因此,由电化学阻抗谱确定的各钢材的耐蚀性趋势与腐蚀失重法确定的钢材耐均匀腐蚀能力一致。

综上所述,可以确定N80钢和钨钢均不适合选作DW1水源井的油管材料,3Cr钢、13Cr钢和超级13Cr钢可选作DW1水源井的油管材料,其耐点蚀性能依次为超级13Cr钢>13Cr钢> 3Cr钢。

3 结论

(1) N80钢在模拟腐蚀试验中的腐蚀速率最大,表面点蚀最严重,耐均匀腐蚀能力最差。电化学测试结果显示,N80钢的腐蚀受阳极活化控制,没有钝化特征,电化学阻抗小,腐蚀反应速率较快,进一步证实该材料耐蚀性差,不适合做DW1水源井的油管材料。

(2) 钨钢虽然在模拟腐蚀试验中具有较好的耐均匀腐蚀能力,阳极极化曲线有一定的钝化特征,但是它的耐点蚀性是几种合金钢中最差的,因此也不适合作为DW1水源井的油管材料。

(3) 3Cr钢、13Cr钢和超级13Cr钢不仅在模拟腐蚀试验中具有较好的耐均匀腐蚀性能力,它们的阳极极化曲线具有较宽的钝化宽度,耐点蚀性好,电化学阻抗大,在腐蚀介质中反应较慢,适合选作DW1水源井的油管材料,其耐点蚀性依次为S13Cr钢>13Cr钢>3Cr钢。