UG和Moldflow在过滤网模具设计中的应用

2018-08-18訾建平李同杰李茂旭

訾建平,李同杰,李茂旭

(安徽科技学院机械工程学院,安徽凤阳 233100)

过滤网一般用于分离多种流体介质,达到滤去杂质或提高塑化的效果。塑料过滤网占有一定的比例,注塑成型是塑料制品成型加工的重要方式之一[1]。注塑成型是一个非常复杂的物理过程,传统的模具设计周期长、效率低,产品的质量很难保证[2]。随着计算机仿真技术的出现,一系列的仿真软件应运而生。其中UG和Moldflow是常用的模具设计仿真分析软件,使得模具设计由传统设计转向现代模具设计方法。

本文以某公司生产的塑料过滤网为研究对象,针对其在模具设计过程中常出现的模具结构复杂、分型面不好确定和产品上熔接痕过多等问题,提出了解决方法。并在UG和Moldflow中进行仿真,完成分型面的选择与浇注系统的优化。

1 过滤网模型与结构分析

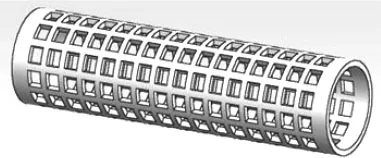

利用UG软件对某公司生产的塑料过滤网进行三维造型图,如图1所示。从图1可以看出,该产品形状复杂,外形为中空的圆柱形,在其圆周上均布着许多小方格的孔洞。过滤网的材料为ABS,总长为122mm,截面外径尺寸为Φ33mm,内径尺寸为Φ29mm,小方格的尺寸为5mm×5mm,要求大批量生产。过滤网对径向与轴向的尺寸要求较高,进行模具设计时,产品不好顺利脱模,方格孔注射时容易产生熔接痕,产品的质量与强度易受影响。

2 分型面的选择

UG是一个功能强大的交互式CAD/CAM软件,能实现多种复杂实体的建模,在机械设计、机器人、土木建筑等行业应用比较普遍,特别是在模具分模设计方面的应用更加广泛[3]。在UG中模拟过滤网能够顺利脱模的分型面,确定模具的结构。

产品的分型面即动、定模的分界面,它的选择合理与否直接关系到产品的最终成型,不仅关系到塑件能否顺利脱模,而且还影响模具结构和制造成本[4]。考虑到过滤网的特殊性,模具的设计过程中,在保证径向与轴向的尺寸不变,即外观总体尺寸不变的前提下,小方格孔洞的形状与尺寸可以适当改动。所以为了实现产品的顺利脱模,在不易于脱模的部位设置了5°的拔模角,并在UG中进行了拔模分析,分析结果如图2所示。图2左侧为原始产品的局部剖视图,在产品的侧壁上沿箭头方向脱模时会产生干涉现象,导致产品无法顺利脱模。图2右侧为产品拔模后的局部剖视图,圆周上纵向肋骨的侧壁面都垂直于水平面,横向肋骨的侧壁面都平行于水平面,这样产品就可以沿箭头方向顺利脱模。

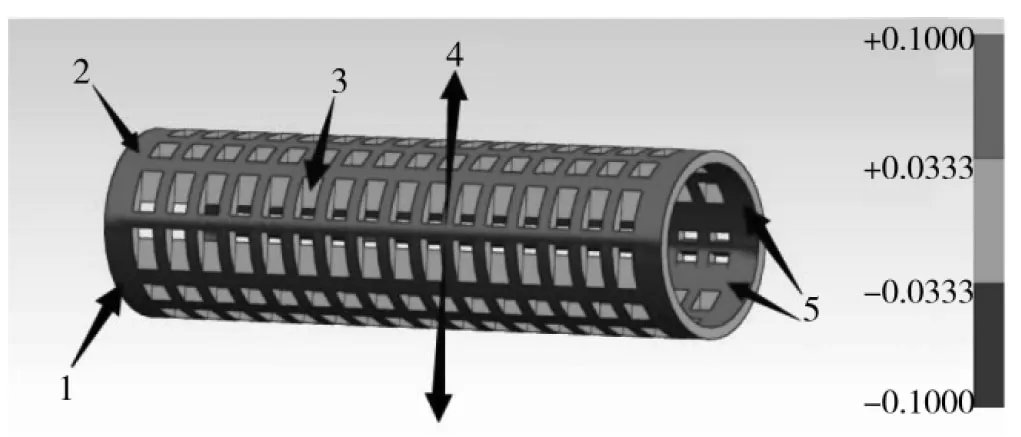

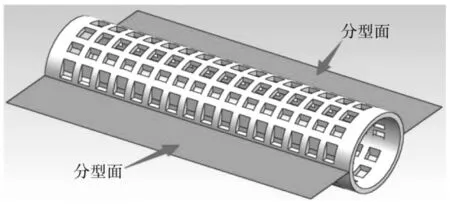

为了检验以上方法的可行性,在UG中对过滤网进行了建模,通过UG中的斜率分析对其进行验证。如图3所示,斜率在-0.1000~-0.0333之间为后模面,斜率在+0.0333~+0.1000之间为前模面,斜率在-0.0333~+0.0333之间为直身面。直身面在前模区域即属于前模部分,在后模区域则属于后模部分。模具沿前模与后模的分界线4进行分型,便可以做成两板模,上下直接打开。最后产品的分型面可简化成图4所示的形式,模具设计成两板模结构,这样的模具开模更方便,经济效益非常可观。

3 Moldflow模流分析

实际运用中发现过滤网上的熔接痕太多,不仅影响产品外观,而且在熔接痕处产品容易发生断裂。但想彻底地除去熔接痕几乎不可能,目前尚没有一种理论方法能够做到,只能最大限度地避免加工过程中熔接痕的产生[5-6]。解决熔接痕问题常采用的方法有改变浇口位置和数量、流道尺寸和产品壁厚等。

Moldflow软件能在计算机上模拟产品注射成型的过程,及时发现成型过程中的问题。可以用它来模拟分析不同设计参数的变更对过滤网成型的影响,进行必要的改进设计及优化。在Moldflow中对过滤网的浇注系统进行优化,确定浇口位置和数量。

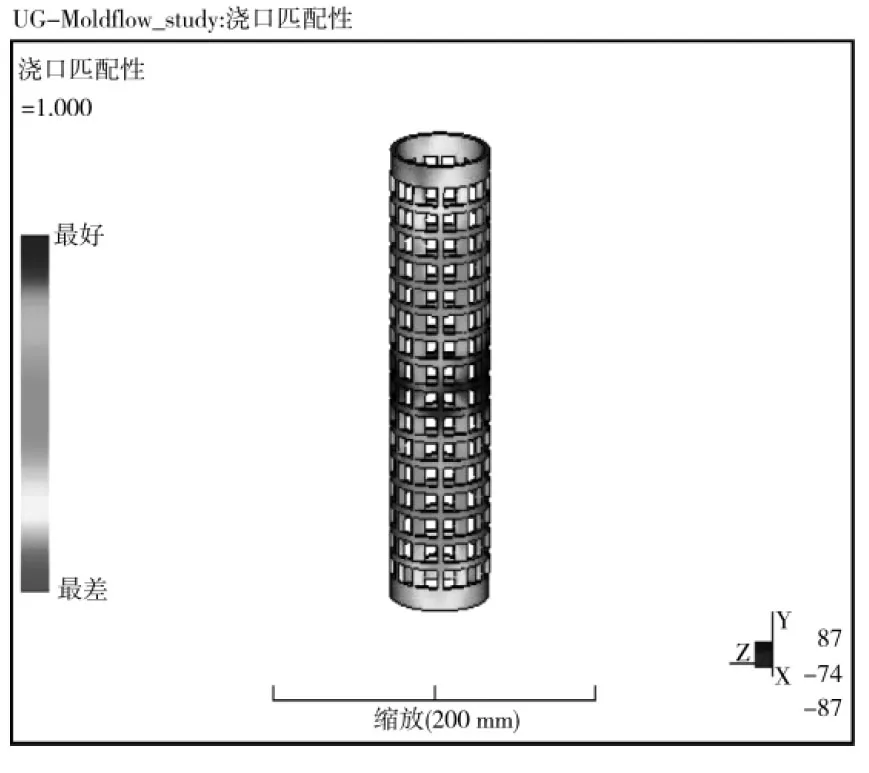

3.1 优化浇口位置

浇口位置的选择会影响熔料在模腔内的流动,导致产品变形或产生熔接痕。对于不同的浇口位置,流动阻力指示器可以显示熔料在其流动前沿的流阻,阻力越低,熔料流动越容易[7]。浇口匹配性可以评定模具上各个部位作为浇口位置的合理性,匹配因子越高越合理。使用Moldflow对流动阻力和浇口匹配性进行分析,结果如图5和图6所示。可以看出熔料流动阻力最低和浇口匹配性能最好的位置在过滤网的中间,所以浇口就设在这个位置。

3.2 优化浇口数量

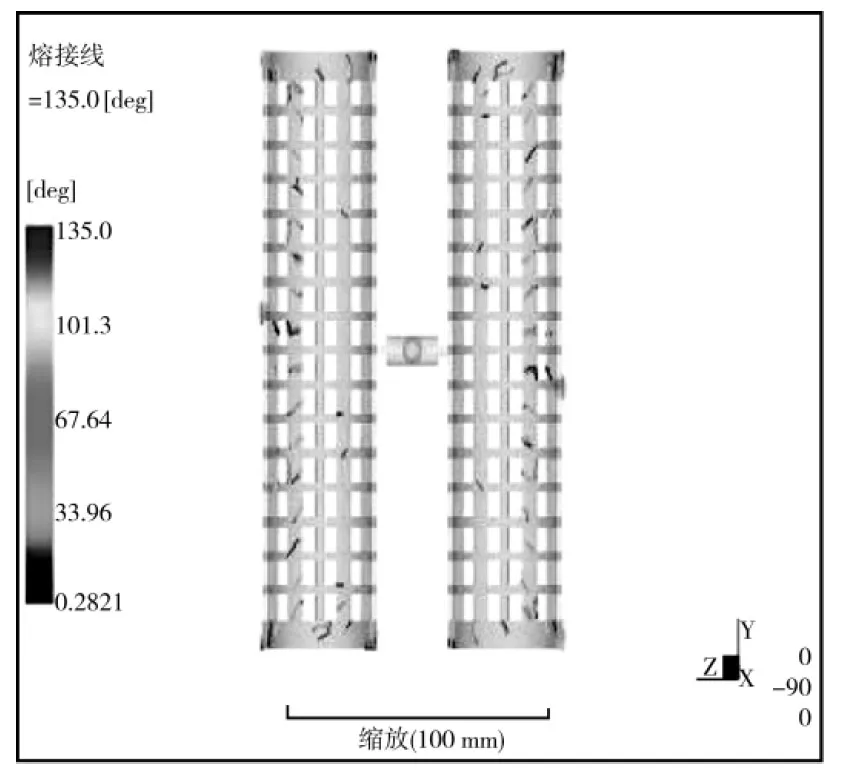

浇口数量会对产品上的熔接痕产生影响,产品原始的浇注系统采用的是双浇口注射,熔接痕比较明显。在产品中间位置采用单浇口注射,并使用Moldflow分别对单浇口与双浇口注射时的熔接痕进行分析。由于熔料汇合时不能完全融合,产品会产生表面缺陷,根据汇合角度的不同,缺陷分为熔接线和熔接痕。研究发现,熔接痕的性能明显差于熔接线,所以分析时以熔接痕的分布为主。一般汇合角大于135°时产品表面形成熔接线,小于135°形成熔接痕[8]。在Moldflow里将熔接线设成135°,单浇口与双浇口注射时的熔接痕图,如图7和图8所示。对比发现双浇口注射时,在产品侧面形成的熔接痕比较密集,而单浇口注射时产品的熔接痕相对于双浇口注射较少,所以过滤网的浇注系统采用单浇口注射,此时熔接痕有所改善。

Moldflow能够仿真注塑过程,优化注塑成型的流程,提前预测模具不合理的地方,防止产品产生缺陷。在一定程度上减少了试模、修模的次数,节省了模具生产的费用和时间,提高了模具生产的效率。

4 结论

在UG中进行斜率分析,确定过滤网顺利脱模的分型面在圆柱的最大轮廓线上,模具结构为上下打开的两板模结构。在Moldflow中进行模流分析,确定最佳的浇口位置在过滤网中间。使用单浇口注射,过滤网的熔接痕问题能得到很大改善。利用UG和Moldflow相结合的方法进行模具的优化设计,缩短了设计周期,同时也为其它模具设计提供了理论基础。