新型岩屑/掉块实时感测技术研究

2018-08-10

(中石化胜利石油工程有限公司 钻井工艺研究院,山东 东营 257017)①

在钻井过程中,岩屑运移效率与井眼清洗质量密切相关,尤其是在井壁不稳定的情况下,井眼清洗质量更低。井眼清洗质量低会引发卡钻、转矩和摩阻过大,机械钻速低、BHA损坏、固井质量差等一系列问题,不仅会增加钻井成本,而且还会危及施工人员安全。

地面固相监测有助于井眼清洗质量评价。传统方法是通过泥浆录井人员人工持续监测振动筛上的岩屑,评价岩屑的回收效率。这是一个枯燥和劳动密集的过程,缺乏彻底的、结构化的方法,且不能量化岩屑返出体积。此外,泥浆录井人员长时间暴露在户外钻井现场,健康和安全都受到影响。1998年,M. Naegal等人利用岩屑流量计,基于岩石密度精确测量岩屑返出体积[1];2014年,斯伦贝谢公司推出了基于岩屑流量计的实时岩屑监测系统,可计算干燥岩屑的体积和理论返出体积,通过对比得到岩屑回收百分比。由于多种因素影响,当量干燥岩屑比的精度受到质疑,而且该系统不能检测掉块、分析颗粒大小分布或识别掉块形状[2]。2010年,Marana等人利用安装在振动筛上的高清晰度相机捕获岩屑图像,经过分析处理可量化岩屑浓度,但不能量化岩屑体积、颗粒大小或形状,且也不能将岩屑与掉块区分开来[3];2013年,Graves和Rowe申请的一项专利,描述了应用计算机视觉系统监测返出岩屑性能特点的井下岩屑分析系统,可实时分析岩屑颗粒大小分布、体积和形状,但没有介绍2D/3D视觉技术,也没有提到岩屑运移模型[4]。为了实现岩屑/掉块的自动化监测,提高钻井效率,改善作业安全,德克萨斯大学的研究人员利用最新的3D视觉技术开发了新型岩屑/掉块实时感测系统[5],可实现岩屑/掉块体积、颗粒大小和形状的实时量化分析,生成3D剖面,并利用设计的实体测试平台,室内测试了规则目标和真实岩屑,获得了大量宝贵的数据,为后续现场测试和应用奠定了基础。为推动我国岩屑/掉块自动化监测技术的发展,笔者对该研究结果进行了介绍。

1 计算机视觉技术

3D视觉技术能够测量目标表面和传感器参考位置之间的物理距离,可应用多种技术进行距离测量、3D建模、目标检测和诸多其他测量应用。在过去的10 a中,随着光子学、电子学和计算机视觉技术的进步,3D感测技术在距离测量、3D扫描和自动化系统中已得到广泛应用。3个主要深度感测技术为立体视觉、飞行时间和结构光。

1.1 立体视觉

立体视觉技术与人的双眼视觉相似,使用2个水平固定间隔布置的电荷耦合装置相机,通过分析两个图像的差,可以计算出相对深度。

为计算目标P的深度Z,用UL和UR表示2个图像平面上P投影的x坐标。UL=f·x/z,UR=f·(x-b)/z,f为照相机焦距。由式d=UL-UR=f·b/z计算差值d;然后由式Z=f·b/d计算目标P和立体传感器之间的实际距离。

传感器的深度分辨率取决于照相机的焦距、图像分辨率和基线。为了应用多特征检测对比2个图像,立体视觉需要长时间计算,因此,低频率下进行静态目标3D扫描更为合适[6]。立体视觉工作原理如图1所示。

图1 立体视觉工作原理

1.2 飞行时间

3D飞行时间(ToF)相机通过发射至目标的调制光和观察反射光测量至目标的距离,基本概念如图2所示。可以采用2种方法计算目标的距离,其一是基于光速测量反射时间并计算距离;另一个是将发射信号和接收信号之间的相位位移转换为距离。大多数的照射光源使用固态激光器或发光二极管。为了探测发射信号和接收信号之间的相位位移,可使用脉冲或连续波调制信号。ToF 3D视觉系统的优势在于快速的计算速度、高分辨率和低成本。然而,如果发射光波长在背景光波长的范围之内,那么探测灵敏度可能会降低[7]。

图2 3D飞行时间相机工作示意

1.3 结构光

结构光的工作原理是投射1条光带到目标的表面上。1个或多个相机用于观察被照表面上扭曲的光图案[8]。图3a显示了1个单一相机结构光系统,1个投影机发射1束有图案的光到目标,投影机的每个像素都有投影图案的特定局部配置[9]。通过对比目标表面上扭曲的投影图案,利用各种算法可计算出目标表面的3D几何形状或剖面。

产生条状图案主要有激光干扰和投影技术2种方法。激光扫描技术发射单一的激光条,线条图案中具有规则的且等距的点;然后,通过三角测量方法精确地计算目标表面的高度,如图3b。激光干扰可在高频率下扫描,受到环境照明条件的影响较小。投影技术发射带有彩色编码网格的非相干光[10],如图3c。每次不是扫描1个线条,而是在目标表面上进行抓拍。与激光干扰技术相比,编码投影探测灵敏度受到环境照明条件的影响较大。

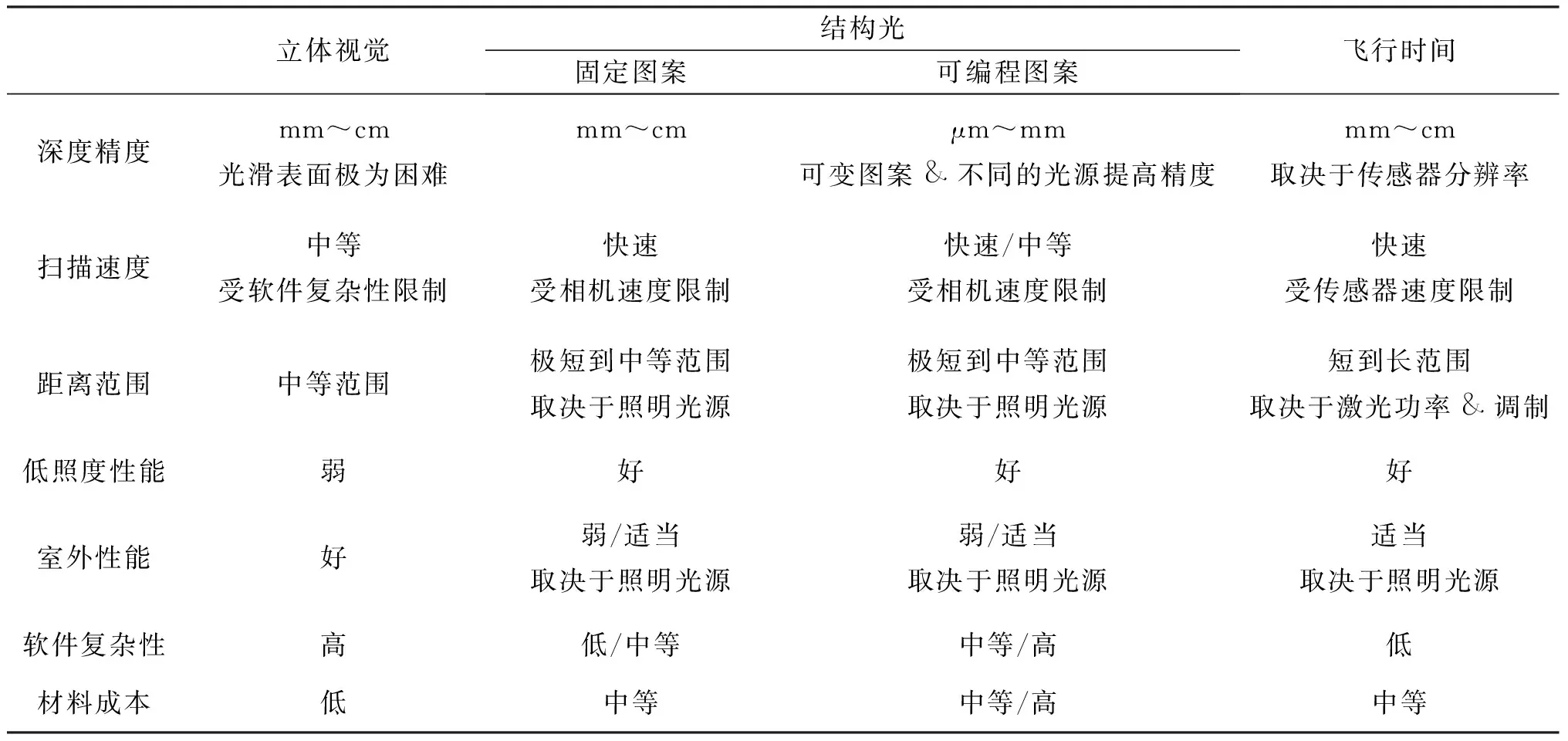

立体视觉、结构光和飞行时间3项技术在深度精度、扫描速度、距离范围 、低照度性能、室外性能、软件复杂性和成本等方面的优劣势对比如表1[11]。

表1 3D视觉技术对比

2 新型岩屑/掉块实时感测系统

为了开发新型实时岩屑/掉块感测系统,需综合考虑诸多因素,应满足以下要求:

1) 实现自动化实时测量。

2) 确定测量目标。岩屑/掉块体积、颗粒大小分布和形状。

3) 部件数量少,易于安装。

4) 可靠性强。振动筛系统为一个脏乱环境,高压清洗、钻井液溢出、高振动级别、高温油或水蒸气、安装空间有限和天气状况多变等都会挑战高端系统的完整性和可靠性。

5) 不干扰钻井作业。最佳安装位置应选择在岩屑斜坡的上面,岩屑由此开始向下滑动进入收集坑,速度相对稳定,且该安装位置与振动筛系统的脏乱环境隔离开来,受振动筛系统的影响较小。

6) 满足安全要求。根据德克萨斯州职业安全与保健管理总署规定,振动筛周边为有害工作区域,电子设备均需安装防爆外壳。

在对比各项技术的基础上,优选市面上的一些3D结构光相机和2D/3D激光轮廓扫描仪,对实时岩屑测量的可行性进行了测试评价,如表2。

表2 3D深度传感器特性

2.1 实体设计

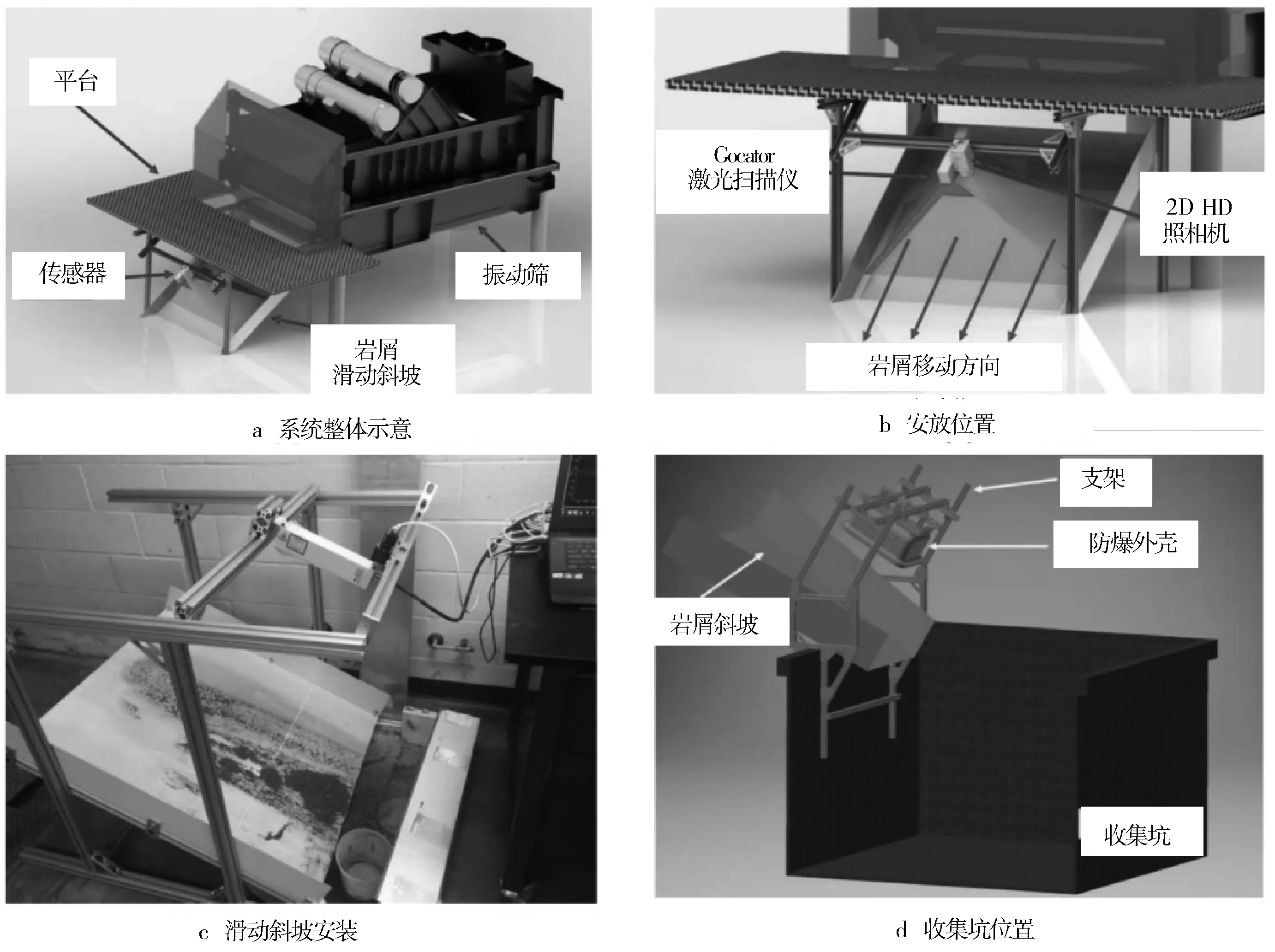

新型实时岩屑/掉块感测系统可实时精确测量岩屑/掉块的体积、颗粒大小和形状,实体测试平台如图4所示。

Gocator 2380激光轮廓扫描仪可实现岩屑的深度剖面测量,基于测量范围,z方向分辨率为0.092~ 0.488 mm,x方向分辨率为0.375~1.100 mm。防爆铝制外壳尺寸为272 mm×49 mm×75 mm(L×W×H)。为产生详细的移动岩屑3D剖面,选择Point Grey Blackfly 2D HD相机捕获高分辨率图像,通过图像处理技术,测量岩屑移动速度并分析颗粒大小分布[5]。

图4 岩屑监测测试平台

2.2 软件设计

岩屑分析软件选择微软公司的Visual Studio作为编程环境,C++作为编程语言。Visual Studio允许Gocator 2380激光轮廓扫描仪和Point Grey Blackfly HD 相机的同时控制。同时,每个传感器的开放源SDK库可被添加到Visual Studio及开放源计算机视觉和微软公司的Direct3D图像处理库中。岩屑分析软件架构如图5所示,说明了软件系统的控制水平,并指出了每个电子元器件和数据流的作用。详细步骤如下:

1) Point Grey 2D HD照相机和Gocator 2380激光轮廓扫描仪通过Visual Studio触发。

2) 在某一个固定的分辨率和扫描频率下对Point Grey Blackfly 2D HD照相机和Gocator 2380激光轮廓扫描仪进行校准。

3) 高分辨率2D图像通过吉比特以太网被回传给通讯接口。

4) 通过createBackgroundSubtractorMOG、findContours和computeCentroid等计算机视觉算法,计算岩屑移动速度。

5) 通过计算机视觉算法(如Canny边缘检测、counterArea等)产生岩屑颗粒大小分布,并存储数据以供显示。

从预算编制自身角度来说,主要指企业在今后一段期限内,对自身运营情况、资金流动及财务管理状况加以统一规划,以此实现对企业运营成本的科学把控,促进企业运营目标的快速实现,给企业创造理想的效益。在此过程中,需要采取一系列完善对策,提升企业资产应用效率,让企业内部资金得到优化。同时在企业预测范畴内,增强企业风险处理能力,引导企业健康发展。在进行预算编制时,可以借助财务报表来实现预算管理,同时科学设定改进对策,从而保障预算编制结果。企业在全面落实预算编制工作之后,能够精准的掌握资产应用状况,对企业运营环节中潜在的风险进行评估,并采取对应的防范对策,减少风险给企业带来的影响。

6) 2D剖面深度数据通过吉比特以太网以原始数据点的形式被回传给通讯接口。

7) 利用测量速度和2D剖面数据计算体积并重建3D剖面。

8) 实时或离线模式下重建3D剖面。

9) 存储3D剖面数据。

图5 岩屑分析软件架构

3 室内试验

为了评价计算机视觉技术,并在计算岩屑体积时获得一个孔隙空间校正试验阈值,德克萨斯大学的研究人员利用设计的实体测试平台进行了试验。整个试验包括规则形状目标测试和真实岩屑测试2部分。测试规则形状目标的目的是验证体积测量值和检测到的移动速度之间的关系,因为规则形状目标或者有固定的孔隙空间比或者没有孔隙空间。3个规则形状目标分别为乒乓球(半径40 mm)、铝条(15 mm×30 mm ×70 mm)和铝棒(外径25 mm, 长100 mm);真实岩屑取自于现场的相同地层,如图6所示。岩屑形状是随机的,颗粒大小分布相对一致。岩屑组分70%为页岩,30%为砂岩。试验是在倾斜角度分别为45°、50°、60°、70°和75°的斜坡(图4c)上向下滑动各种样品完成的。

图6 规则形状目标和真实岩屑样品示意

3.1 规则形状目标

2D激光轮廓扫描仪仅产生目标表面的深度数据,因此,顶部表面之下的垂直空间也包括在体积计算之中。3个规则形状目标(球、立方体和棒)的尺寸已知,高估的体积比可按式(1)计算。

φ立方体=0

(1)

将得到的高估体积比用于校正规则形状目标的测量体积。

(2)

3个规则形状目标试验测量值的体积误差百分比如表3。

表3 规则形状目标体积测量误差百分比

从表3可以看出,规则形状目标体积平均测量误差小于3%。试验过程中改变了目标的移动速度,证实速度测量值算法和体积计算相对可靠和准确。此外还证实选择的计算机视觉技术在试验室环境下能够追踪目标的移动速度和测量体积。

3.2 真实岩屑

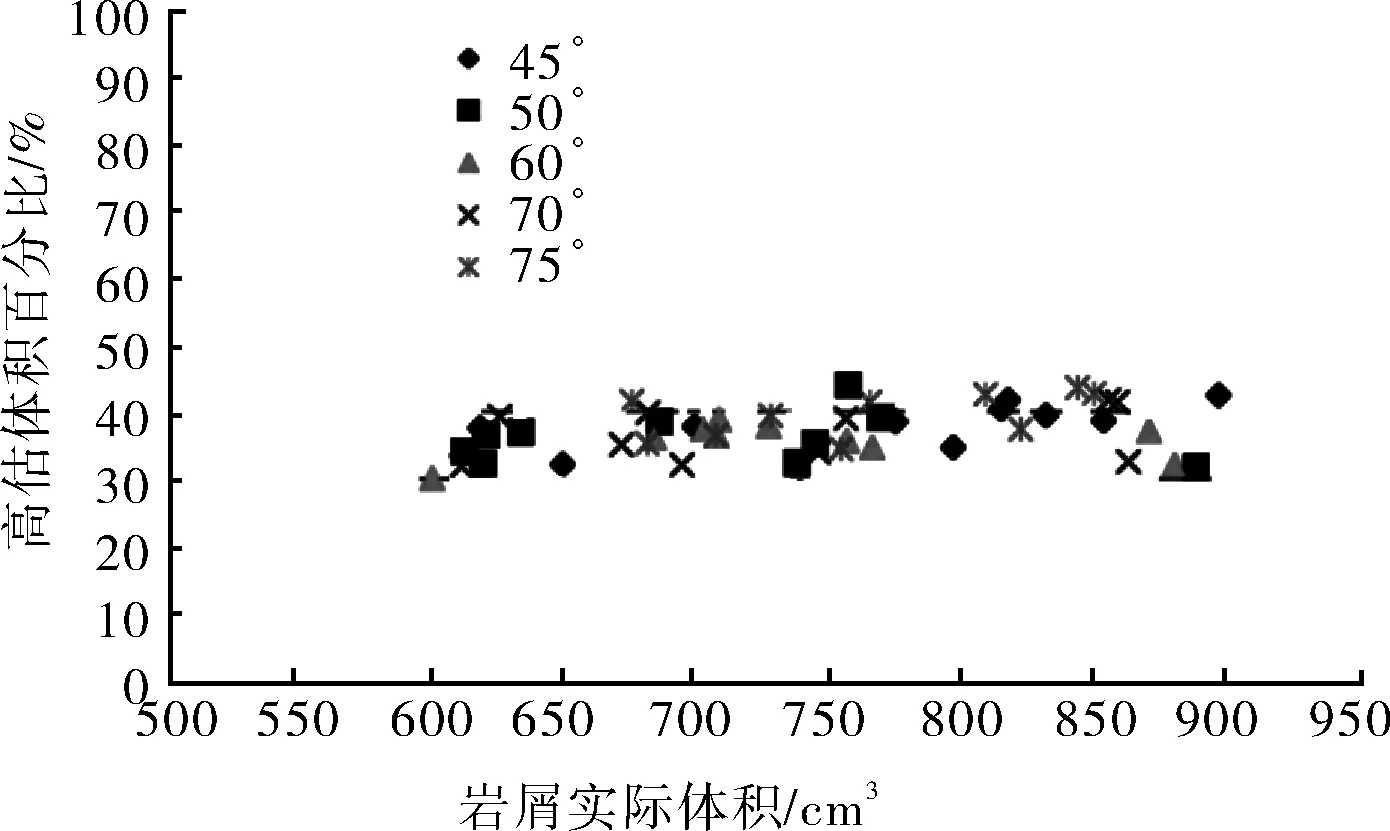

与规则形状目标相比,岩屑形状不规则,大小不一,使得移动岩屑理论孔隙空间阈值无法计算。孔隙空间阈值对于精确的体积估算极为关键。而且,不同数量的岩屑以不同的速度沿着斜坡向下移动。高估体积百分比与岩屑实际体积和岩屑移动速度之间的关系如图7~8所示。

图7 高估体积百分比与岩屑实际体积之间的关系

图8 高估体积百分比与岩屑移动速度之间的关系

而在岩屑移动速度、岩屑样品颗粒大小和计算的体积之间没有发现明显的相关性。从图7~8中可以看出,高估体积百分比介于30%~45%。图8中计算的平均体积分数为37.18%,这是一个试验阈值,可被用来校正试验室环境下干燥岩屑的体积测量值。

图9为重建的沿斜坡向下移动岩屑的3D剖面。3D剖面数据可被用于检测大的掉块和分析掉块的形状。掉块的形状可被分为管形、角形和碎片形状[12](如表4)。掉块的形状表明了井壁坍塌的机理。基于长度、宽度和厚度,可测量掉块的大小。掉块提供了可能的井壁不稳定性、地层超压和综合井眼特性的指示。欠平衡钻井、应力释放、预先存在的薄弱(截)面或钻井工具的机械作用都可能引起掉块。钻井过程中的实时掉块监测可避免非生产时间,有助于优化钻井性能。

图9 移动岩屑3D剖面

4 结论

1) 新型岩屑/掉块感测技术是一项创新技术,利用最新的3D视觉技术使岩屑/掉块的自动化监测成为可能,可实现岩屑/掉块的体积、颗粒大小和形状的自动量化分析,有助于避免非生产时间,优化钻井性能。

2) 室内规则目标测试验证了新型岩屑/掉块感测系统的体积测量精度,真实岩屑测试获得了孔隙空间校正试验阈值,可用于试验室环境下干燥岩屑的体积测量校正。

3) 未来的研究工作要进行现场试验,但现场条件下的岩屑/掉块覆有钻井液,且照明条件多变,建议主要工作集中在以下几个方面:①形状描述和分析——随着岩屑/掉块表面3D模型的重建,可开发基于长度、宽度、厚度和拐角描述掉块形状的新型计算机视觉算法,允许系统自动检测掉块和识别井眼不稳定性。基于特征的准则和现代机械学习算法将会被考虑;②现场试验——速度追踪视觉算法(背景差减法)取决于调整的改变照明环境的某种参数,因此,在不同的照明条件下,在实际钻机上测试该算法极为关键。而且,现场试验对于评价脏乱环境和气候下的稳健性并收集用户反馈也是必要的;③岩屑/掉块颗粒大小和形状模型——不同的钻头产生的岩屑/掉块形状也不同,因此,为了理论估算岩屑/掉块孔隙空间比,基于各种钻头类型开发一个模型极为必要。另外,为了获得合适的经验孔隙空间校正比,现场试验中需要收集3D深度数据;④岩屑/掉块运移模型——为了能够实时持续对比岩屑/掉块测量体积和理论返回体积之间的差,有必要结合集成了岩屑/掉块运移与流体运移模型和钻柱力学的瞬时岩屑/掉块运移模型,基于流体黏度、流速和井眼轨迹等钻井参数估算岩屑/掉块运移速度和时间,从而将岩屑颗粒大小分布和掉块与产生岩屑/掉块的地层深度和时间联系起来。

表4 掉块类型总结