大流量电喷式柴油发动机油耗传感器研发

2018-08-08彭玉华孙朝伟

彭玉华,孙朝伟

(烟台海晨科技有限公司,山东 龙口 265701)

根据GB/T 12545.2-2001《商用车辆燃料消耗量试验方法》,商用车辆燃料消耗量试验包括等速行驶燃料消耗量试验和多工况循环燃料消耗量试验,一般采用汽车性能综合测试仪在标准试验道路上进行测试,对装有柴油发动机的车辆进行燃油经济性试验时,发动机油路中需要接入油耗传感器。为了满足日益严格的国家排放法规的要求,柴油发动机已经普遍采用了电子控制燃油喷射系统,最为常见的是高压共轨电子喷射式供油系统。目前,市场上能够测试高压共轨发动机的油耗传感器的量程一般为60L/h、120L/h,一些燃油流量超过120L/h的重型工程机械及军用车辆无法进行测试。因此,研发一款大流量的电喷式柴油发动机油耗传感器很有必要。

1 研发目的

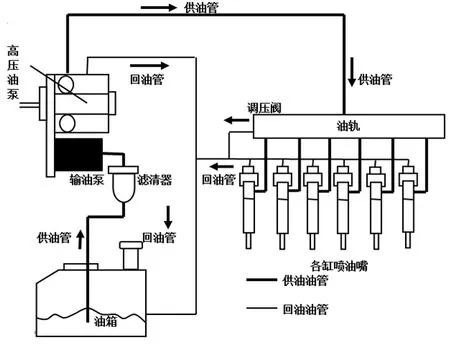

高压共轨电子喷射式供油系统是建立在直喷技术、引燃喷射技术和电控技术基础之上的一种新型供油系统,能有效地降低柴油机噪声和油耗,并能将排放降到最低程度。系统由高压油泵、公共供油管(油轨)、喷油器、电控单元(ECU)和一些管道压力传感器组成,见图1。高压共轨电子喷射系统燃油工作压力为15MPa左右,回油冲击压力高达22MPa左右,且回油量约占进油量的80%,回油管路中有大量气泡产生,同时回油温度也比较高,普通油耗传感器根本无法进行燃油经济性试验。近年来研发出带有减压阀及热交换器的电喷式柴油机油耗传感器,最大量程为120L/h,传感器虽然能够消除电喷柴油机回油冲击压力、回油管路气泡及温度对测量精度的影响,但是不能进行大流量电喷柴油发动机油耗试验。

针对上述问题,我们研发了一款大流量电喷柴油发动机油耗传感器(简称电喷传感器),在电喷传感器内部用管路并联两个120L/h流量传感器,使电喷传感器最大量程达到240L/h,满足了重型工程机械、军用车辆的燃油消耗量试验要求。

图1 柴油发动机共轨供油系统

2 油耗传感器的结构与工作原理

电喷传感器由流量传感器、安全阀、减压阀、燃油泵、热交换器等组成,见图2。电喷传感器创新地配置2个量程为120L/h的流量传感器,最大流量可达240L/h。燃油泵将油箱中的油吸出来,分成了两路,一路流入并联的两个流量传感器(5、6)中,经过减压阀(9),喷射到发动机中进行燃烧,未喷射的燃油会由回油口流入热交换器(11),冷却后再重新进入高压油泵,继续喷射;另一路经过安全阀(4),流入热交换器(11),冷却发动机回油及加热油箱燃油温度。流量传感器为径向四柱塞液压马达,具有一定压力的柴油经过滤器,通过配液孔、推动活塞、连杆、曲柄,使带有磁钢的回转体旋转,由磁场力作用带动编码器转动,经光电元件转换成电脉冲信号,两个流量传感器的电脉冲信号分别传至测控单元,经单片机处理、累加耗油量后输出。

图2 电喷传感器结构示意图

3 硬件电路设计

电喷传感器内置一个测控单元,由高性能AVR单片机、信号处理电路组成,见图3。为了消除发动机怠速工作状态下,因流量传感器光电编码装置抖动造成的计数误差,测控单元分别对两路流量传感器的信号进行判向处理,完全消除了光电编码装置抖动而产生的测量误差。

图3 硬件原理图

4 软件设计

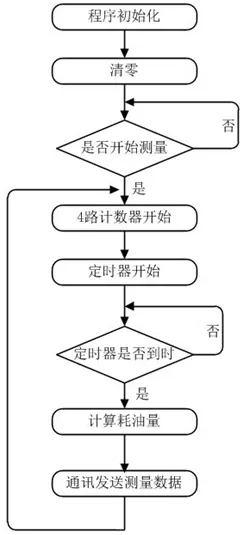

单片机实时采集两个流量传感器的信号,计算、处理后通过RS232接口输出燃油消耗量,软件流程图见图4。

图4 软件流程图

5 测量误差

电喷传感器安装简单,操作方便,配置进口高精度减压阀对发动机回油压力进行减压,避免了因回油压力过高导致的流量传感器出现“倒数”问题,有效消除了因发动机回油压力造成的测量误差;通过热交换器,降低了发动机回油温度、消除回油管路中的气泡,有效减小油温变化带来的测量误差。产品经国家汽车质量监督检测中心(襄阳)检定,最大测量误差为 ±0.5%。

6 结语

本文以满足大流量电喷式柴油发动机燃油消耗量的试验要求为前提,成功的研发了一款最大量程为240L/h的电喷柴油机油耗传感器,填补了国产大流量电喷油耗传感器的空白,经用户实车试验证明,产品有着较高的测量精度及可靠性,具有广阔的市场前景。