粉料吹灰监管系统在混凝土生产中的应用研究

2018-08-08张文波温建刚

张文波,温建刚

(1.中铁三局集团有限公司运输工程分公司,山西 晋中 030600;2.中国铁路上海局集团有限公司,上海 200040)

按照《铁路混凝土工程施工质量验收标准》和中国总公司相关规定,水泥、粉煤灰等粉料进场应进行检验,检验合格后才可以用于混凝土生产。

尽管铁路拌和站已经有了健全、完善的质量控制管理体系和严格的考核约束制度,但在漫长的施工实施过程中,终究难以真正杜绝粉料由于检测龄期的因素而发生未检先用的违规现象。只有采用技术手段,对粉料的来料和使用过程进行监控,才能确保检验合格的粉料用作生产,提高混凝土的质量。

1 存在的问题

1.1 未检先用,建设行为管理不规范

1.1.1 生产安排不均衡

目前,铁路混凝土拌和站一般为每个站2个拌和机组配备10~12个粉料存储罐。每个拌和机组配备5~6个粉料存储罐,在配合比中不掺矿粉的情况下,一般2个存储罐用于存储粉煤灰,4个存储罐用于存储水泥。

由于水泥从取样至试验需要静置1 d,检验周期需要3 d,因此,在均衡生产的情况下,平均每天每台拌和机组可用1个存储罐的水泥(150 t),均衡日生产能力约为150 t/0.32 t=468.75 m3(每方混凝土水泥用量约0.32 t)。因此,如果拌和站设置不合理,生产能力不能满足现场施工需求,在大方量集中生产时,就会出现已检水泥存量不足,而现场由于大体积混凝土施工需要必须连续浇筑时,可能导致未检水泥用于混凝土生产。

1.1.2 试验管理不严禁,试验报告滞后

水泥的送检需要较为严谨的程序过程,需要物质管理部门、监理、试验人员共同配合见证取样。各方人员业务水平、责任心等参差不齐,容易造成取样、送样、检测不及时等现象。由于试验人员责任心不强,试验不及时,不能及时出具

试验报告,或者试验报告未签字,先发电子版或者口头通知

可以用,但未出具正式试验报告,造成未检先用。

1.1.3 混凝土生产过程中操作失误

混凝土生产过程中,由于操作手操作失误,误将未检存储罐中的水泥当成已检存储罐中的水泥使用,造成未检先用。

1.2 人为干扰,生产过程不受控

1.2.1 试验资料弄虚作假

部分不负责任的试验人员,质量意识淡薄,违规情节极其恶劣,为图偷懒,弄虚作假,根据厂家提供的检测文件出具虚假检测报告,造成材料未经检测用于混凝土生产。

1.2.2 不同批次混用、合并检测

《铁路混凝土施工质量验收标准》规定粉煤灰200 t、水泥500 t进行一次检验,不足上述数量时按一批计,个别人员意识淡薄,将多个批次不足检验数量时,按同一批次对待,合并检测,造成某个批次水泥未经检测用于混凝土生产。

1.2.3 取样不规范,造成未检先用

由于现场取样较为复杂,个别供应商随车提供样品用于检测,替代现场取样。由于随车提供样品不一定能代表现场进货质量,造成水泥未经检测用于混凝土生产。

1.2.4 货源渠道不规范

水泥一般为正规厂家生产,进货渠道及质量有保证。粉煤灰由于是电厂的废料利用,货源渠道可能存在不规范现象。

1.3 工程质量无保证,成本加大

水泥入罐时间较短,性能不稳定,温度较高,立即使用造成水化速度快,石膏脱水,混凝土塌落度损失大,影响了混凝土的使用性能;无法判定胶材是否合格即投入使用,在达到检测周期根据真实数据判定材料不合格后,现场要将已浇筑好的混凝土凿除,再进行浇筑,返工成本较大;粉煤灰细度与水泥接近或优于水泥,能够起到提高混凝土抗离析能力,提高稳定性,保持了混凝土的可泵性和匀质性。如果发生了未检先用,使用了性能较差的粉煤灰,降低了匀质性和可泵性,造成机械损伤,大大缩短了拌和机组和泵送设备的使用年限。

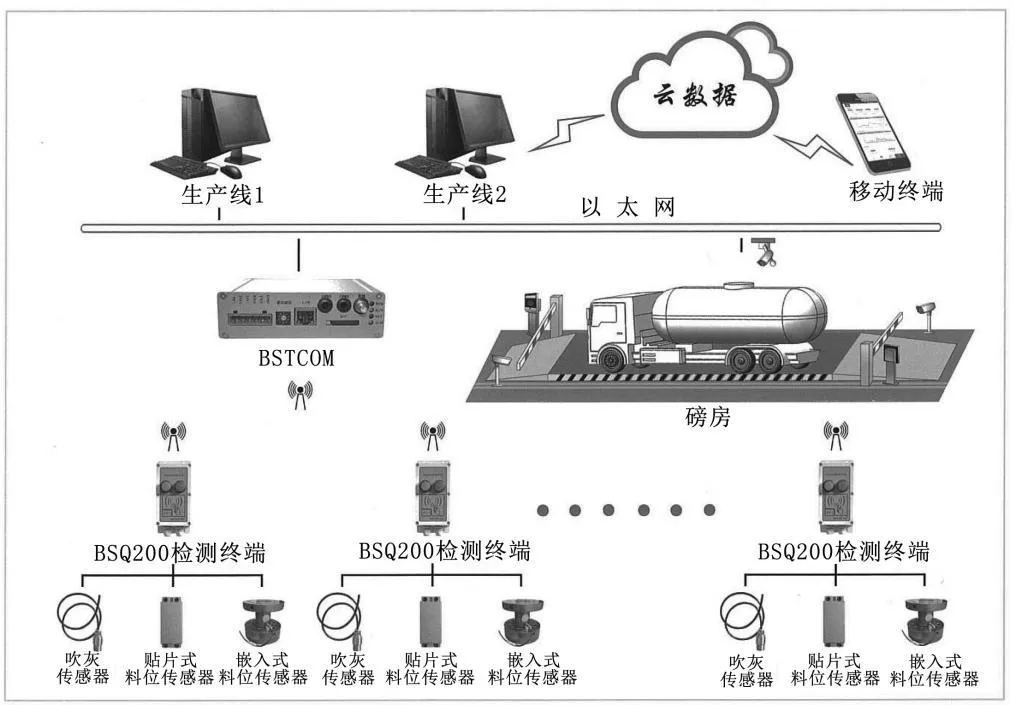

图1 系统组成

2 粉料吹灰监管系统组成及工作程序

2.1 系统组成

本系统由以下几个模块构成:粉料进料检测终端、进料检测系统、生产检测系统、移动APP软件、基于浏览器的应用。具体如图1所示。

2.2 工作程序

2.2.1 进场检验、粉料入罐

水泥粉煤灰第一次进场,由试验室在监理见证下取样进行进场检验,水泥检验比表面积,粉煤灰检验细度及烧失量,以上指标检验合格后,方可将各种粉料打入罐仓内。同时,吹灰系统开启,记录开始打入时间和结束时间,手动输入并显示打入的吨数。空罐打入时拌和站粉料监管系统将罐体状态显示为黄色,表示正在吹灰;打入后粉料监管系统将罐体状态显示为红色,表示等待检验。

2.2.2 设定时限,完成检测周期,材料报验

待粉料全部打入罐仓内,拌和站物资人员将该罐内的粉料合格证、吨数及报检单由监理签字后交由试验室,试验室进行粉料试验检测量工作,粉料检验周期:水泥3 d、粉煤灰1 d。待试验结果检验合格后,试验员将检验合格的粉料报告编号录入到吹灰系统内,同时,报请驻站试验监理确认,试验监理登录吹灰系统平台,点击确认后,该罐仓由红色显示为绿色,证明该批粉料检验合格,可以使用。

2.2.3 混罐使用,设定交融区

在正常的生产中,由于进度需要,粉料是连续进场,同时料仓会出现还有剩余粉料时,就需要打入新的、不同批号的粉料混罐使用。在新旧粉料混合时,拌和站物资人员要会同监理对剩余库存量进行盘点,由监理确认剩余存量后,方可将新料打入罐内,新料打入前需要进行进场检验。通过试验,粉料吹灰监管系统设置了粉料交融区,粉料交融区在吹灰系统中显示为黄色,具体交融区的数量视罐仓大小而确定。打入后,粉料监管系统将罐体状态显示为黄色、绿色、红色三种颜色,分别代表:正在吹灰(交融区)、正常使用、等待检验。

2.2.4 在线解锁、实时预警

达到检测周期后,原材料经试验检验合格,可通过吹灰监管系统向监理申请检验确认。监理确认原材料检验后,通过手机APP解除对该原材料的使用限制,原交融区与等待检验区状态自动更新。

未达到检测周期,吹灰管控系统一旦检测到生产控制系统使用了停用待检验的原材料,系统将提示操作员错误使用了原材料,同时,将该错误用料记录上传到互联网并通知监理人员。

3 粉料吹灰监管系统在使用中取得的技术优势

3.1 消除人为因素干扰

检测终端准确记录打入结束时间,采集进料检测系统的信号,自动在界面上用红色标志料仓进料处于停用待检验状态。原材料经试验检验可用后,可通过吹灰检管控系统向监理申请检验确认。监理确认原材料检验后,可通过手机APP操作,解除对该原材料的使用限制,方便快捷,生产控制系统可使用该原材料进行生产。系统实现了全部过程监控,在打入到允许使用这一过程中完全消除外部因素干扰,保证试验人员检测数据的真实、有效,是确保工程实体质量的基础。

3.2 吹灰系统的优点

吹灰系统控制了原材料的使用,杜绝了材料未经检验就使用的现象。同时,吹灰系统还解决了不同批次粉料混罐使用的问题,以往施工,杜绝未检先用的方法就是必须清仓后再打入新材料。这样一来,当库存量适中时,不打入新料造成粉料仓存储能力不能充分发挥;打入新料了不使用影响施工进度,使用了极易发生原库存已消耗殆尽后继续施工造成未检先用。粉料吹灰系统彻底地解决了此项问题:在新旧粉料间通过试验,设置了粉料交融区,新旧粉料混罐使用中,当新料还未检验合格确认时,拌和楼在将原有旧粉料使用完毕后,临界黄色交融区时,吹灰系统会自动弹出界面,显示各个罐仓的粉料数量情况,并提醒操作手,该罐仓粉料已经临界交融区,如果再继续使用,就会产生报警。通过交融区的管理与应用,就有效解决了这一矛盾,大大提高了粉料仓的库存使用率,同时彻底消除未检先用。

吹灰系统自动记录粉料进料、未检先用、检后申请及确认信息并供查询,所有过程控制记录全面,加强了质量管控的可追溯性。集成了信息化平台和粉料监管平台的报警、提交、处置等功能,可对不同施工阶段、工点进行详细的生产方量、消耗统计,包括报警信息的统计。

4 结束语

混凝土拌和站粉料吹灰监管系统目前已经实现杜绝未检先用、智能原材报检和优化粉料仓存储功能,但是在使用过程中,还是有进一步改进的空间。主要有2个方面:①完善自动除尘与冒顶报警功能,加强对环境的保护。②信息系统要进一步强大统计功能。增加生产运输台账,通过浇筑部位、车号、标号等不同查询方式,查询到每一车混凝土的详细生产信息;增加生产浇筑台账,可实现单个站点、不同生产任务的进度跟踪,单个任务计划方量的盈亏显示,方便施工单位安排生产进度;增加生产运输统计,统计运输车辆的运输方量,通过加油记录自动生成油量方量比,给施工方管理运输车辆提供数据支持;增加粉仓监控自动计算,通过称重料位系统实现对粉状原材的储备情况实时监管,实时地了解库存情况,并能自动分析各标号方量最大可生产方量,为物资部门备料提供数据支持。随着建设水平的不断提高,信息化生产、智能管控将越来越重要地参与生产过程,粉料吹灰监管系统也将不断完善各项使用功能,大大辅助强化质量体系运转,从源头消除,从细节入手,成为混凝土生产质量保证最强有力的技术支撑。