基于主蒸汽流量的滑压优化运行关键技术研究

2018-08-07杨文正

杨文正

(国电科学技术研究院, 南京 210046)

随着新能源电力规模化发展,电网的峰谷差越来越大,如何提高汽轮发电机组在低负荷运行下的经济性,是当前摆在技术人员面前的重要研究课题,而汽轮机滑压优化运行是解决该问题十分有效的手段之一。

目前,汽轮发电机组普遍采用定-滑-定的复合滑压运行方式,滑压曲线是以机组负荷为变量,在设计的主再热温度和背压等参数条件下确定主蒸汽压力。当实际运行工况的供热抽汽量和背压发生变化时,在主蒸汽流量相同的条件下,负荷会发生变化,若此时仍然以负荷作为调度变量得到对应的主蒸汽压力,则该滑压值已非最优,从而大大影响机组在中低负荷运行的经济性。采用对滑压值进行修正的方法,即利用引入背压修正因子和供热抽汽量修正因子对最优主蒸汽压力进行修正;但是,这种通过修正得到最优主蒸汽压力的方法不但计算复杂,而且实际操作难度加大。

笔者针对上述问题,提出了一种基于主蒸汽流量为调度变量的滑压优化运行方法,然后针对主蒸汽流量难以直接测量的问题,建立了软测量模型,并结合实例对这一方法进行了分析。

1 运行曲线测试

目前,获取滑压优化运行曲线的方法主要有3种:(1)由汽轮机厂家在设备出厂时按照理论计算给出;(2)通过滑压优化运行试验获取;(3)通过提取对机组滑压运行性能有关键影响的运行参数,利用耗差分析来获取[1]。3种方法各有利弊,但是由于滑压优化试验具有直观性的特点,所以第2种方法是最为广泛应用的。

滑压优化运行试验是通过试验比较的方法获取不同负荷点对应的最优主蒸汽压力。试验过程通常在运行范围内选取若干个典型负荷,在每个负荷点上设置不同的主蒸汽压力进行机组热耗率试验,最后根据机组热耗率的差异程度,以机组热耗率最小为原则来选取机组最优的滑压运行曲线。

1.1 试验实例

某厂2号机组为N330-17.75/540/540型亚临界一次中间再热、单轴、三缸三排汽、凝汽式汽轮机,给水泵为电动给水泵,回热级数为7级。滑压优化运行试验分别在165 MW、190 MW、210 MW、250 MW、300 MW这5个负荷点进行,每个负荷点的主蒸汽压力分别调整4次。试验流量基准以美国机械工程师协会(ASME)喷嘴测量的凝结水流量为基准。考虑到电动给水泵耗功对机组循环效率的影响,试验通过净热耗率对比来寻求最优主蒸汽压力。

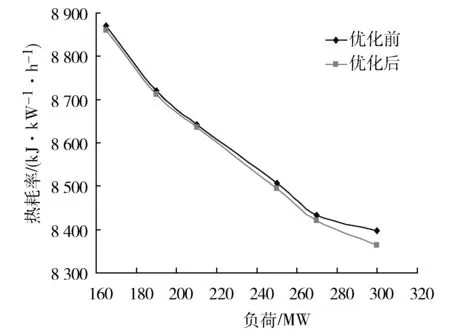

优化前后机组热耗率对比图见图1,机组在纯凝工况下165~250 MW采用滑压运行方式时,优化后比优化前可平均降低汽轮机热耗率约8.75 kJ/(kW·h),折合煤耗约0.3 g/(kW·h)。

图1 优化前后的机组净热耗率对比

为了降低燃料成本,该厂实际燃烧的煤种热值较设计煤种热值低,在270 MW和300 MW负荷工况下为了防止自动发电控制(AGC)响应过程中的主汽压力超压,实际运行中将主蒸汽压力经常保持在16.5~17.0 MPa,偏离设计值(17.75 MPa)。由于定压运行阶段主蒸汽压力偏离设计值,使得机组热耗率增加20~34 kJ/(kW·h),折合煤耗0.7~1.1 g/(kW·h)。上述优化前后的热耗率降低并未将270 MW和300 MW负荷点的热耗降低计算在内。

1.2 曲线确定

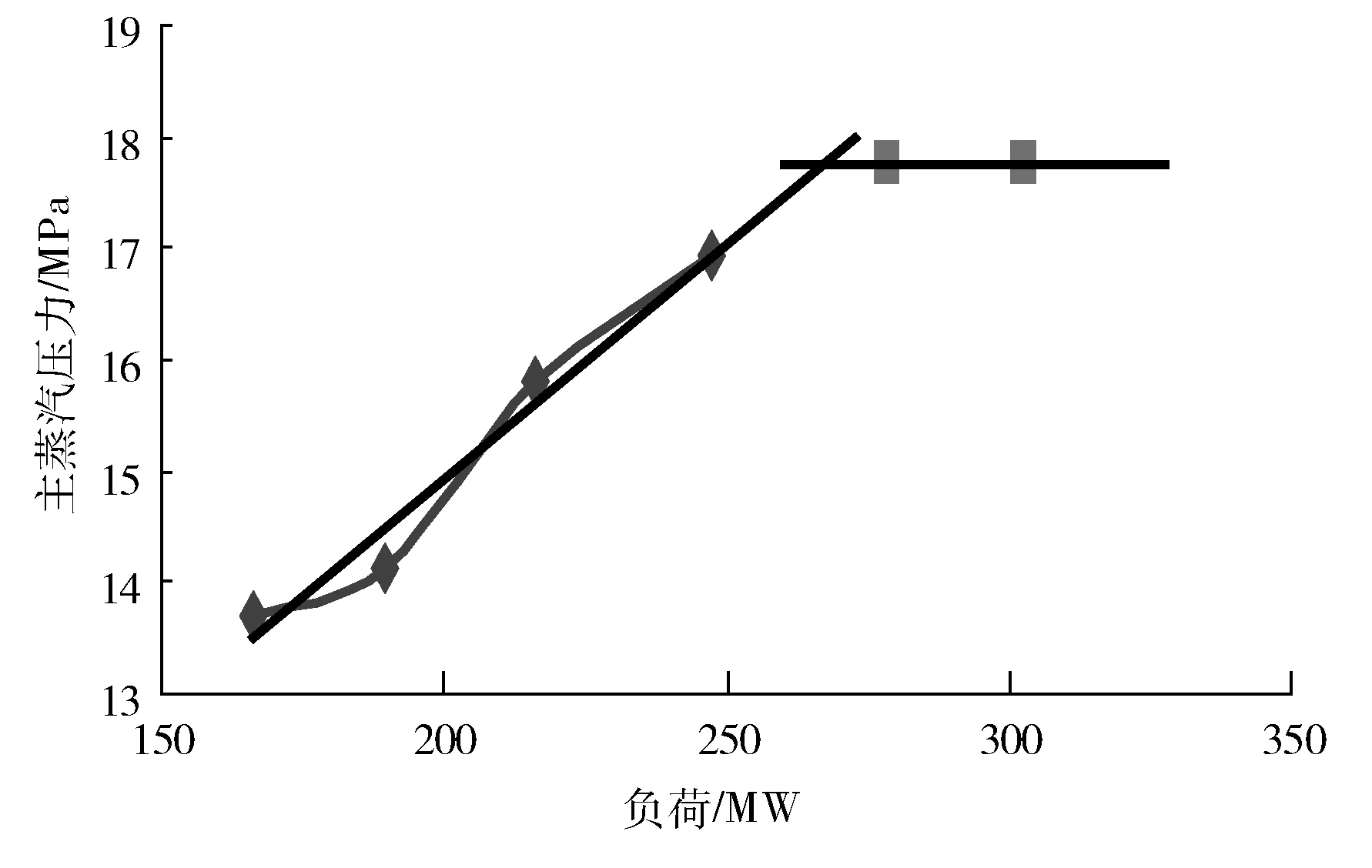

由于滑压优化运行试验不可能无限制地选取负荷点,因此滑压优化运行曲线的上拐点通常是通过阀点分析或者作图法得到。该试验测试通过作图法来获取实际滑压运行中的拐点(见图2)。

图2 负荷与最优主蒸汽压力的关系曲线

由图2可得:通过对处于滑压运行区间的负荷与主蒸汽压力的离散点进行线性拟合,然后计算与定压运行点的交叉点,即可得到滑压运行拐点,经计算该机组上拐点处的负荷约为266 MW。进行165 MW负荷工况试验时,当主蒸汽压力低于13.7 MPa时,机组需要投入大量的再热事故减温水才能维持再热汽温不超温,故将下拐点定在165 MW负荷是安全经济的。

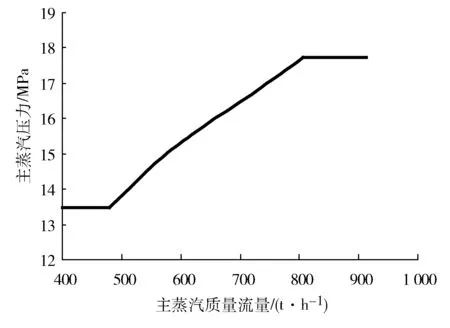

在得到负荷与最优主蒸汽压力关系曲线的基础上,将主蒸汽质量流量代替负荷便可以得到主蒸汽质量流量与主蒸汽压力之间的关系曲线(见图3)。

图3 主蒸汽质量流量与最优主蒸汽压力的关系曲线

2 运行分析

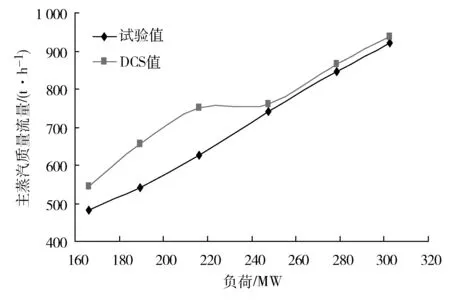

将滑压优化运行试验测试得出的主蒸汽质量流量与最优主蒸汽压力关系曲线导入分布式控制系统(DCS)中,就可以通过主蒸汽质量流量与主蒸汽压力对应的关系来确定当前负荷下的主蒸汽压力滑压值;但是DCS系统中显示的主蒸汽质量流量与试验测试的主蒸汽质量流量有较大差异(见图4)。

图4 负荷与主蒸汽质量流量的关系曲线

DCS系统显示的主蒸汽质量流量在中高负荷区域与试验测试的主蒸汽质量流量较为接近,误差基本控制在2.5%以内,在中低负荷区域与试验测试的主蒸汽质量流量最大误差达20%。如果以当前DCS显示的主蒸汽质量流量作为调度变量,则会与最优主蒸汽压力值产生较大偏差。

2.1 偏差的原因

该厂DCS的主蒸汽质量流量计算是基于弗留戈尔公式,如下式所示:

(1)

通过对上述计算模型分析,发现该模型存在以下2个问题:

(1) 弗留戈尔公式中应用的是调节级后的蒸汽温度,但是该机组缺少调节级后的蒸汽温度测点,于是就以主蒸汽温度测量值来替代调节级后的蒸汽温度;但在实际运行中,主蒸汽温度与调节级后的蒸汽温度并无明确对应变化关系,因此会给主蒸汽流量计算结果带来偏差。

(2) 由于实际汽轮机的通流能力受设计制造、结垢、腐蚀等影响,通流面积发生了变化,从而导致K变化较大。

2.2 对比分析

目前主蒸汽质量流量的在线测量主要分为直接测量法和间接测量法。

2.2.1 直接测量法

随着机组容量的不断增大和参数的提高,为了减少节流损失,目前大型机组都不设主蒸汽质量流量测量喷嘴或孔板。

以给水流量为基准,通过热力计算得出的主蒸汽流量虽然有一定的精确可靠性,但是该方法的前提条件是炉侧不能进行吹灰、排污等操作;且随着机组运行时间的增加,给水流量孔板和减温水流量孔板的测量精度也难以保证。因此,通过该方法获取主蒸汽流量存在一定的局限性,不适宜在线计算主蒸汽流量。

2.2.2 间接测量法

间接测量法主要是依据弗留戈尔公式计算得到,但是该公式的正确计算存在几个应用条件,比如调节级后的通流面积不变,将蒸汽假定为理想气体[2]等。为精确计算主蒸汽流量,许多研究者根据实际情况对弗留戈尔公式进行了改进。改进主要体现在以下2个方面:

(1) 由于不同运行时期和不同运行负荷阶段K变化较大,在不同负荷段采用不同的K,K以热力性能试验值为基准。

(2) 理想气体与高压蒸汽的性质有显著差异,并且考虑到调节级温度难以精确获取,可借用喷嘴临界流量变工况公式来计算主蒸汽质量流量,且通过高压缸排汽温度替代调节级蒸汽温度[3],如下式所示:

(2)

式中:pg为额定负荷设计的高压缸排汽压力,MPa;νg为额定负荷设计的高压缸排汽比体积,m3/kg;pig为变工况后的高压缸排汽压力,MPa;νig为变工况后的高压缸排汽比体积,m3/kg。

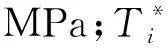

该滑压优化试验案列中的机组无调节级后蒸汽温度的测点,且高压缸无抽汽,故用式(2)能够较为吻合的适用于该机组。将试验数据代入式(1)和式(2),得到了不同负荷工况下计算得到的主蒸汽质量流量,见表1(相对误差=∣公式计算得到的主蒸汽质量流量-试验得到的主蒸汽质量流量∣/试验得到的主蒸汽质量流量)。

表1 采用不同公式计算的主蒸汽质量流量对比

为了便于对比分析,表1将通过式(1)和式(2)计算的主蒸汽质量流量进行了对比,在用式(2)时,又采用不同的K进行了计算。从表1的数据可以得出:采用式(2)计算的主蒸汽质量流量相对误差累计值较小,且K计算基准不同,相对误差累计值也有所不同,但是该公式的主蒸汽质量流量与试验测试的主蒸汽质量流量已基本吻合。

在计算过程中同时发现,高负荷试验数据为基准计算的K能更精确地计算高负荷阶段的主蒸汽质量流量,而中低负荷试验数据为基准计算的K能更精确地计算中低负荷的主蒸汽质量流量。基于以上分析,将K的选取采用分段函数,然后利用式(2)能够更为精确地计算主蒸汽质量流量。

2.3 基于分段函数的主蒸汽质量流量计算模型

基于主蒸汽流量为调度变量的滑压控制过程中,高负荷区域采取定压运行时,主蒸汽质量流量的计算偏差对于最优主蒸汽压力的计算影响较小,而在滑压区域对主蒸汽质量流量的精确计算显得更为重要,因此笔者建立了以调节级压力为分段点的主蒸汽质量流量计算模型,如下式所示:

(3)

式中:Koj为以工况j计算得到的通流系数(j为计算K时对应的工况);Goj为工况j对应的主蒸汽质量流量,t/h;poj为工况j对应的调节级压力,MPa;pgj为工况j对应的高压缸排汽压力,MPa;νgj为工况j对应的高压缸排汽蒸汽比体积,m3/kg;pmax为调节级的最大压力,MPa;xj为分段函数分段点上的调节级压力,MPa。

调节级压力能够反映出主蒸汽质量流量的基本趋势,因此可以用调节级压力作为分段函数的分段依据。根据滑压优化运行的数据,将270 MW负荷工况对应的调节级压力作为分段函数的分段点,并且以相对误差累积量最小的270 MW和190 MW负荷工况的试验数据,分别作为分段点前后的K计算基准,将试验数据代入到式(3)即可得到该厂的主蒸汽质量流量计算模型,如下式所示:

(4)

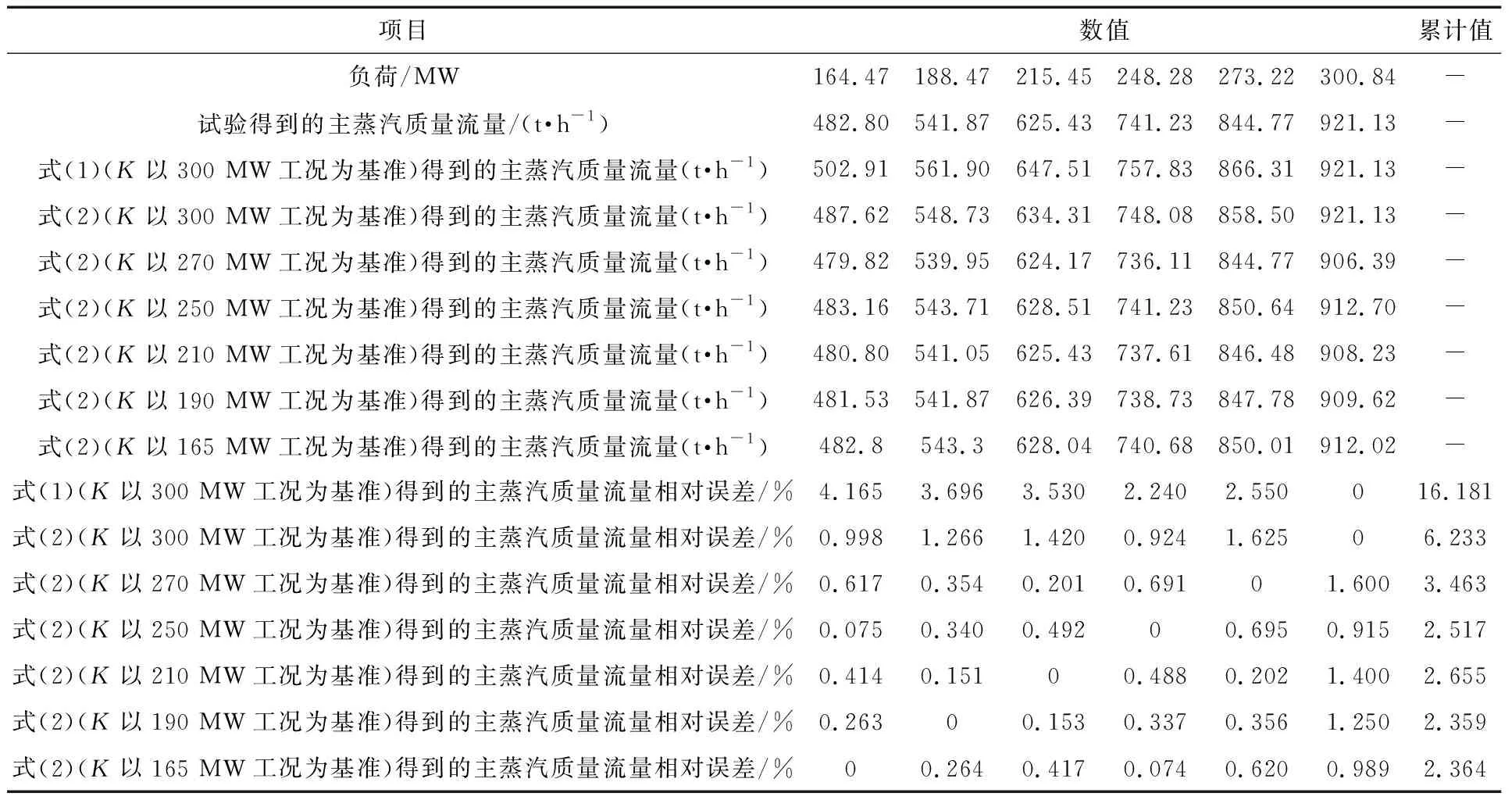

表2为采用分段函数计算得到的主蒸汽流量。

表2 采用分段函数计算的主蒸汽流量数值对比

利用式(4)计算出主蒸汽质量流量相对误差累积量为0.94%,较表1中的最小相对误差累积量2.36%低1.42百分点,计算数据与试验测试数据更为吻合。将分段函数计算的主蒸汽流量通过线性插值的方法转换成主蒸汽压力后的结果与试验所得的最优主蒸汽压力吻合度良好,说明本方法在实际中切实可行。

3 结语

(1) 基于主蒸汽质量流量为调度变量的滑压运行控制方法,可以简单有效地处理供热抽汽量变化和背压发生变化时对最优主蒸汽压力值的影响,降低了运行操作人员的难度。

(2) 通过对主蒸汽质量流量计算模型的对比分析,提出了以调节级压力的分段点的主蒸汽质量流量计算模型。

(3) 通过性能试验数据的验证,证明了该模型计算的准确性,基于该模型反推的最优主蒸汽压力,与试验获取的最优主蒸汽压力的吻合度较高。