S Zorb装置节约吸附剂的措施

2018-08-03白永涛马建伟宋红燕

白永涛,马建伟,宋红燕

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西 延安 727406)

装置所用催化剂为南京催化剂有限责任公司生产的高效脱硫FCAS-R09吸附剂。在一定温度与压力下,催化裂化汽油与吸附剂接触,在吸附剂表面进行吸附脱硫反应,然后转化为低硫反应油气和附着于吸附剂上的硫化物及少量焦炭,其中硫化物和少量焦炭在吸附剂再生过程中被烧掉,低硫反应油气经过分馏和稳定,最终产出含硫量低的稳定汽油[1-2]。自2013年12月开工以来,吸附剂性质稳定,装置运行平稳,产品质量合格。

由于延安石化厂催化裂化汽油原料(FCC汽油)硫含量较低,为了降低生产运行成本,根据FCC汽油的低硫属性,分析了吸附剂脱硫原理,通过控制合适的工艺参数、维护好关键设备和改造再生取热系统等,达到减少吸附剂消耗的目的。本文主要对该装置节约吸附剂措施进行介绍,总结运行经验,以便为同类装置提供一定的经验借鉴。

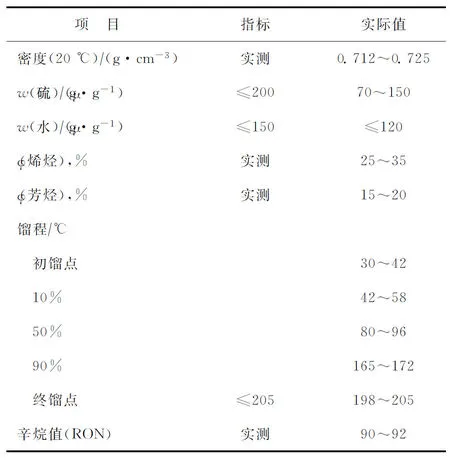

1 原料油性质

2 吸附剂简介

2.1 吸附剂主要组成

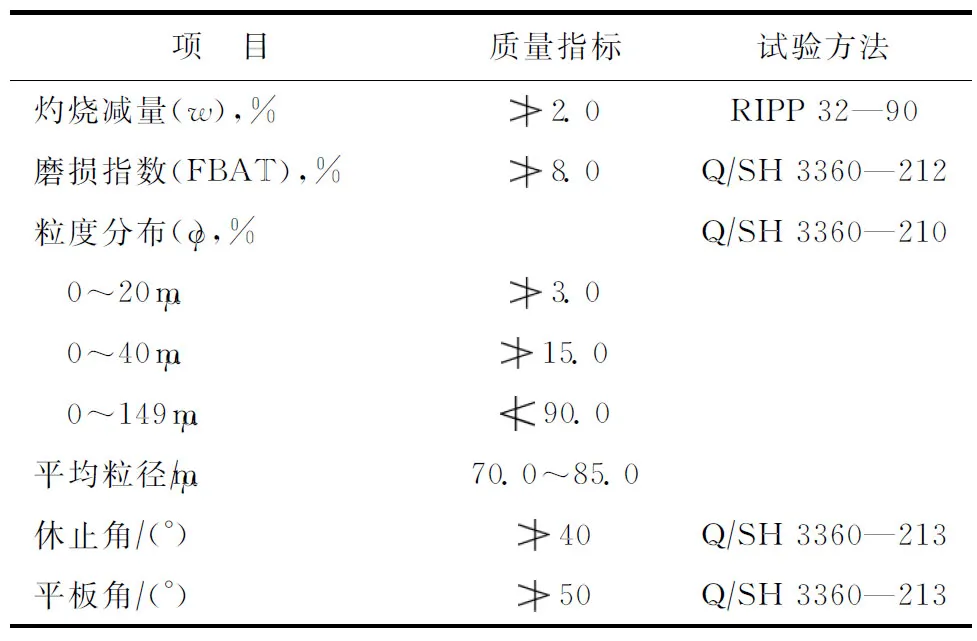

FCAS-R09吸附剂为催化-吸附双功能吸附剂,由主剂氧化锌、辅助金属促进剂镍和载体(氧化铝、氧化硅)等构成,其物理化学性质如表2所示。吸附剂为采用工业浸渍法制造而成的微球颗粒吸附剂,吸附剂颗粒的平均粒径为70~85 μm。吸附作用主要由含氧化锌的有效成分来提供,而金属促进剂镍的功能是活化汽油中的含硫化合物,使氧化锌更好地转化为硫化锌。首次开车时必须对吸附剂硫化,一方面活化金属镍,另外一方面是抑制吸附剂的过高活性,防止反应器飞温现象的发生。

2.2 吸附剂作用机理

脱硫反应阶段,在金属促进剂镍的作用下,汽油中硫化物分子中的S原子转移到吸附剂ZnO上,形成ZnS组元,从而实现脱S过程;吸附了S的吸附剂在干燥的空气中进行高温焙烧,可将ZnS重新转变为具有脱硫活性的ZnO,实现吸附剂再生。

在吸附脱硫反应过程中,促进剂(主要组分是镍,并以金属的形式存在)主要起到活化含硫化合物的作用,而氧化锌主要起到硫吸收和存储功能。在吸附脱硫反应过程中,硫化镍被还原为金属镍和硫化氢。由于吸附剂的主要组分氧化锌能很好地吸收硫化氢,所以脱硫反应产生的硫化氢还没有逸出吸附剂表面,就被吸收生成硫化锌,防止硫化氢和汽油组分中的烯烃发生反应生成硫醇,从而保证了产品汽油的低硫含量。

此外,S Zorb吸附脱硫过程中烯烃较少发生加氢反应,因此该工艺的氢耗和辛烷值保留性能均好于一般加氢脱硫工艺[3]。

2.3 影响吸附剂性能的因素

研究表明吸附剂中含锌物相的含量影响着其反应性能,含锌物相主要有ZnO、ZnS、ZnAl2O4和Zn2SiO4等[4]。其中ZnO物相含量越高,吸附剂脱硫活性越高;ZnS物相可以通过再生反应转变为ZnO物相,也可以认为是吸附剂中的活性组元;吸附剂在运行过程中会生成ZnAl2O4和Zn2SiO4等含锌尖晶石结构的物相,这些物相的生成会降低吸附剂的活性,为吸附剂中的非活性组元。通常工业吸附剂中ZnAl2O4的质量分数为20%以下,对吸附剂的性能影响不大;主要影响吸附剂性能的是Zn2SiO4物相的生成及其含量。随着Zn2SiO4含量的增加,吸附剂活性呈明显下降的趋势。此外,ZnAl2O4和Zn2SiO4等含锌尖晶石结构的物相的增加,会使吸附剂在输送过程中相互碰撞摩擦,导致吸附剂的强度变差、细粉量增加。

在含氧及酸性条件下,ZnO和SiO2在水的作用下反应生成大量Zn2SiO4。因此,吸附剂中的Zn2SiO4生成主要受温度、水、酸性气的影响。

3 节约吸附剂的措施

在S Zorb装置运行中,应尽可能避免导致吸附剂中Zn2SiO4含量增加的因素;其次,使吸附剂保持较长的活性,控制相对温和的反应-再生条件,也可减少吸附剂消耗量。以下为从工艺方面采取的几项节约吸附剂的措施。

3.1 严格控制水含量

Zn2SiO4的生成离不开水,因此应严格控制原料汽油和氢气中的水含量及再生空气中的水含量;同时,应尽可能吹扫置换掉吸附剂上的轻烃,以减少Zn2SiO4的生成及吸附剂结块。

在装置运行过程中,水的主要来源及控制目标为:①催化裂化汽油原料中带水,必须控制原料油中水的质量分数不大于150 μgg(见表2);②再生空气中带水,应严格控制其露点温度在-65 ℃以下(再生器内最好是贫氧环境操作,其中氧体积分数最大值控制在2%以下,实际控制在0.3%左右);③闭锁料斗置换待生吸附剂时,应控制过多的氢气带入再生器,以避免再生过程产生过多的水;④吸附剂还原过程中会生成水(吸附脱硫过程的吸附剂中氧被还原置换出来,与循环氢气生成水),应控制还原器还原温度[5]在280 ℃以下(还原反应起始温度为280 ℃),从而使得吸附剂还原反应后移至脱硫反应器中,还原反应生成的水随着油相进入产品冷凝罐中,通过静置脱除。

3.2 控制吸附剂中合适的碳含量和硫差

3.2.1控制碳含量如果吸附剂粉尘中碳含量偏高,则反应器过滤器压差上涨过快,这是由于粉尘中的柔性碳渗入滤芯后无法被反吹掉。因此,在正常生产中,再生后吸附剂的碳含量一般要控制在不大于4%。再者如果碳含量偏高,因为碳的组成结构较为复杂,在吸附剂循环过程中,会加重磨损阀芯、容器和压力管道内壁等。

本装置FCC汽油原料的 50%馏出温度相对较低,说明混合FCC汽油中C6及C7轻组分含量较高,在催化剂作用下,轻组分易发生脱氢反应,从而使吸附剂的碳含量较高。

吸附脱硫过程中,优化控制反应线速、氢油比、反应器藏量等,特别是反应线速控制在(0.32±0.01)ms以上,以减小油相与吸附剂接触的时间,降低吸附剂表面的碳含量;同时,脱硫反应线速提高后,该装置精制汽油收率也得到最大提升,平均收率在99.51%以上。

3.2.2控制再生吸附剂与待生吸附剂间硫差控制再生吸附剂与待生吸附剂间合适的硫差,一方面可以降低ZnO转化为Zn2SiO4的速率,另一方面可以减少辛烷值损失。

一般而言,新鲜的吸附剂中活性ZnO的质量分数为45%~50%[2],去除待生吸附剂平衡时ZnO质量分数为10%左右和完全不能利用的ZnO质量分数约5%,则理论上剩余质量分数不到30%~35%的ZnO有效成分。因此,反应器的吸附剂藏量(即装填量)为20 t,吸附剂一次循环量为1 th,则有效成分合计约为7 t。

S Zorb装置生产出现异常的情况下,检维修时间需控制在4 h内。按照FCC汽油原料的硫质量分数平均为75 μgg、进料量为180 th,硫原子摩尔质量为32 gmol计算,理论要求保证产品合格4 h,则再生吸附剂与待生吸附剂之间的理论硫差约为2.34%。

根据混合FCC汽油的硫含量及加工量,缓慢调整再生空气量(70~120 m3h,标准状态),保证脱除的硫全部转化为硫氧化物,待生吸附剂与再生吸附剂保持动态的持硫平衡;理论上,若硫差过高,反应器中的烯烃饱和反应会进一步增加,则辛烷值(RON)损失会超过设计值(0.7),不满足实际生产要求。

3.3 选择合适的再生工艺参数

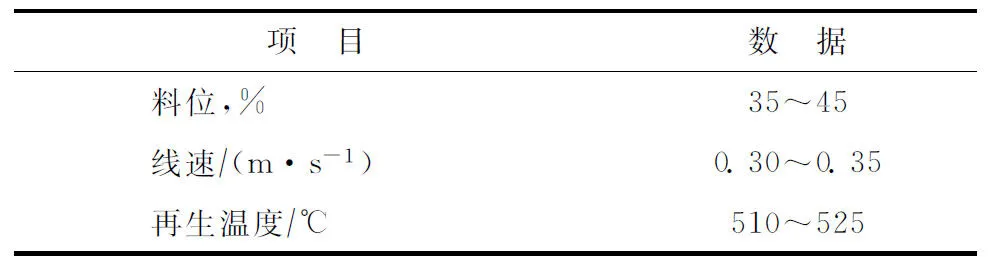

3.3.1再生器料位吸附剂再生是在再生反应器中实现的,该反应器中设置有二级旋风分离器,主要用于分离磨损或者破碎的平均颗粒直径在20 μm以下的细粉状吸附剂。再生反应器主要操作参数如表3所示。

装置正常运行中,再生器料位控制不能过低,一般料位最低不小于35%,以避免造成吸附剂不必要的跑损,且保证二级旋风分离器料腿密封正常;再者,再生器料位控制不能过高,一般料位最高不大于45%,若更高,会导致再生效果变差、再生不均匀,设备超温、能耗增大。

3.3.2再生剂线速吸附剂再生的主要反应是将吸附了硫的待生吸附剂中ZnS氧化再生为ZnO,恢复其脱硫活性。氧化反应需要通入混有一定比例氮气的干燥空气,以保证吸附剂处于沸腾状态,因此,在实际运行中,再生剂线速控制不低于0.3 ms,同时可以确保反应器不出现热点温度,及时将燃烧产生的热量及再生烟气(成分为SO2、CO和水蒸气等)带出再生器;但该线速一般不大于0.35 ms,以保证去除吸附剂上硫、碳的均匀性且可以避免平均粒径在40 μm以上的吸附剂跑损。

3.3.3再生温度吸附剂在再生器内高温焙烧条件下,内部未吸附硫化物的ZnO和SiO2在水存在的情况下生成Zn2SiO4,导致吸附剂的有效成分ZnO含量减少。ZnO的减少,势必会降低吸附剂的活性,就需要置换添加一定量的吸附剂,使吸附剂的消耗量进一步增大。

因此,优化操作控制较低的再生温度[2],对节约吸附剂消耗至关重要。设计中再生反应温度最高温度为540 ℃;经实践,再生温度控制510~525 ℃为宜,再生风量不大于240 m3h(标准状态),既可控制吸附剂再生深度,又减少了吸附剂损失。

3.4 控制合适的吸附剂循环速率

闭锁料斗系统担负吸附剂在反应器与再生器之间的转送工作,它的正常运行也决定着反应-再生系统的平稳连续操作;反应器过滤器、闭锁料斗过滤器和再生烟气过滤器保障着装置反应油气及再生烟气与吸附剂颗粒的分离。

合理控制吸附剂的循环速率,控制再生深度和闭锁料斗运行速率为控制吸附剂粒径的主要手段。吸附剂循环速率过低,则再生深度相对较大,活性较强;吸附剂循环速率过高,则会加快吸附剂的磨损,使吸附剂颗粒直径变小,以及使吸附剂中有效成分镍过早被当作细粉除去。因此,吸附循环最好按大循环量、小硫差控制。设计要求吸附剂循环速率最大不超过1.6 th。目前,由于装置长期不能满负荷生产,在确保精制汽油收率的前提下,循环量以控制在1.0 th为宜。

3.5 改造再生取热系统

S Zorb装置所用的FCC汽油原料的硫质量分数为70~150 μgg,吸附剂作用后载硫量较少,所以再生系统脱硫脱碳量较少,即氧化反应较少,放热量较少。再生器取热系统原设计采用除氧水(或蒸汽凝结水)作取热介质,但由于上述原因使得取热介质除氧水的用量较少,产生低压蒸汽量相对较少,因此操作经常出现间断性,使催化剂再生系统热量平衡操作难度加大。同时除氧水可能发生偏流或断流,从而增大了取热管烧穿的可能性。吸附剂常出现热量聚集或快速降低的不平衡性,为保证吸附剂的热量平稳交换,对再生器取热系统进行技术改造[6],更改为使用比热容相对较小的氮气作取热介质[氮气的比热容为1.038 J(kg·℃),除氧水的比热容为4 200 J(kg·℃)]。取热介质连续投运,吸附剂载热量能够较为平缓地被携带,从而降低破损风险,节约吸附剂消耗。

4 应用效果

5 结 论

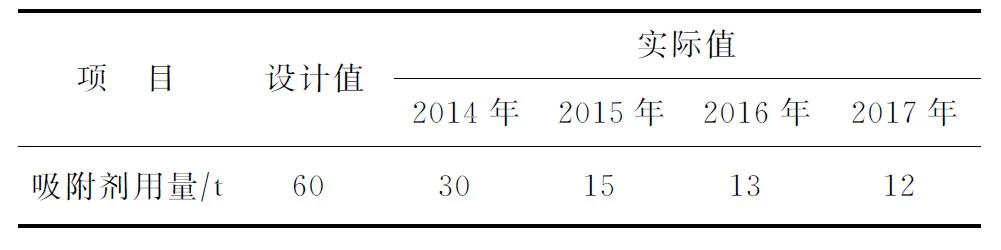

根据延安石油化工厂FCC汽油的低硫属性,深入分析了吸附剂脱硫原理,通过控制合适的硫碳含量、优化工艺参数和再生取热系统改造,达到了节约吸附剂消耗的目的。S Zorb装置吸附剂实际消耗量不仅远远低于设计消耗量,而且经过近几年不断优化操作,使实际消耗量趋于稳定值12 ta,有效降低了装置的运行成本,具有可观的经济效益。