干冰用于白炭黑胶料混炼的新型工艺研究

2018-07-28汪传生田晓龙边慧光

汪传生,田晓龙,边慧光,吴 浩

(青岛科技大学 机电工程学院,山东 青岛 266061)

随着欧盟轮胎标签法的实施,“绿色环保”成为当今轮胎工业的共同话题。传统的炭黑补强胎面胶无可避免地存在生热高、抗湿滑及抗撕裂性能低的弊端[1],已经逐渐无法满足高性能轮胎的使用需求。全白炭黑填充胎面胶能够显著改善轮胎的抗湿滑性,降低滚动阻力,同时提高轮胎的使用寿命[1-6]。然而,白炭黑在混炼过程中要达到良好的分散效果,需要同时具备两个相互矛盾的工艺条件:(1)充分的硅烷偶联化反应,白炭黑在混炼过程中需与硅烷偶联剂充分反应,削弱白炭黑凝聚效应,促进白炭黑粒子与橡胶分子链缠结,从而起到补强作用,而硅烷偶联化反应需在一定混炼温度下才会进行得比较充分,工艺上一般认为在150~160 ℃下混炼1.5 min为最佳;(2)白炭黑的分散,混炼初期需要橡胶粘度低,易于粉料吃入,而粉料分散则需要橡胶具有比较高的粘度,以便密炼机的剪切啮合作用力传导入橡胶内部,打破粉料聚集状态,达到更好的分散效果,而低温下胶料粘度比较大,有利于白炭黑分散。

由于各种因素限制,使用传统密炼设备和工艺进行白炭黑胶料混炼无法控制混炼温度的上升速率,更无法在硅烷偶联化反应阶段进一步提高白炭黑的分散效果。因此,本工作创造性地在混炼过程中引入干冰,采用传统的密炼机,探讨干冰对白炭黑混炼胶各项性能的影响。

1 作用机理

二氧化碳常态下是一种无色无味的气体,自然存在于空气中,而它的固态形式则是干冰,其沸点为-78.5 ℃[7],因此干冰在常温下极易挥发,升华为无毒、无味的比固体体积大600~800倍的二氧化碳气体,同时还吸收大量的热,使周围空气的温度降得很快。

基于干冰的这些基本物理特性,考虑将其加入到橡胶混炼过程中:密炼室内温度较高,干冰在高温下瞬间升华,类似于微型爆炸,其爆炸冲击波能够促使胶料分子链断裂,降低胶料的粘度,从而更有利于粉料的吃入;由于干冰升华吸收大量的热,使橡胶分子链骤冷,刚性增加,转子的剪切作用力能够更有效地传导入橡胶内部,打破粉料聚集状态,从而达到更好的分散效果;在白炭黑胶料高温反应区间加入干冰,能够有效控制密炼室内的温升速率,延长高温反应时间,使白炭黑与硅烷偶联剂能够充分发生硅烷偶联反应,进而使白炭黑达到良好的补强效果。此外,干冰升华成的二氧化碳气体是空气的组成成分,对胶料和环境没有污染,且胶料在密炼室内受到强烈的剪切挤压作用,二氧化碳气体不会残留在胶料内部。

2 实验

2.1 主要原材料

丁苯橡胶(SBR),牌号RC2557-S,中国石油独山子石化公司产品;天然橡胶(NR),STR20,泰国产品;炭黑N234,江西黑猫炭黑有限公司产品;白炭黑,牌号1165MP,龙星化工有限公司产品。

2.2 试验配方

白炭黑胎面胶试验配方为:SBR RC2557-S 103.125,SBR1723 13.75,NR 15,炭黑N234 20,白炭黑 65,环烷油 8,偶联剂Si69 9.6,硫化体系 3.35,其他 16。

2.3 主要设备和仪器

XM-1.7Y型同步转子密炼机,青岛科技大学研制;XK-160型开炼机,青岛科高橡塑装备有限公司产品;RPA2000型橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;动态热力学分析仪(DMA),瑞士梅特勒-托利多公司产品。

2.4 混炼工艺

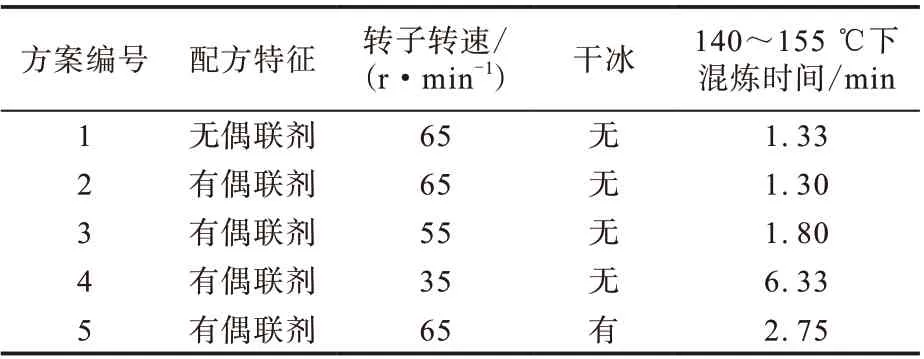

采用相同配方进行工艺调整试验,方案1为不加硅烷偶联剂的参比试验,方案2—4采用不同转速的混炼工艺,方案5为在方案2的混炼工艺基础上,在高温反应区间中段150 ℃时添加干冰的试验工艺。各方案混炼工艺对比如表1所示。

表1 试验混炼工艺对比

密炼机混炼工艺除转速不同外,其余工艺保持一致:生胶、小料(40 s)→炭黑、1/2白炭黑(30 s)→剩余1/2白炭黑→115 ℃加油→125 ℃提压砣、清扫→135 ℃提压砣、排气→145 ℃提压砣、排气→155 ℃排胶。

3 结果与讨论

3.1 加工性能

方案1—5混炼胶的门尼粘度[ML(1+4)100℃]分别为87,66,66,79,58。可见,不添加硅烷偶联剂的方案1由于没有硅烷偶联化反应,白炭黑分散不均匀,胶料的门尼粘度很大。添加硅烷偶联剂的方案中,方案4由于转速太低,高温反应时间过长,导致胶料硅烷偶联化反应后焦烧,胶料的门尼粘度增大;方案5与2相比,高温反应区间内添加干冰,干冰汽化带走大量热量,橡胶大分子链高温骤冷,在机械剪切作用下断链,胶料的门尼粘度降低,加工性能提升。

3.2 物理性能

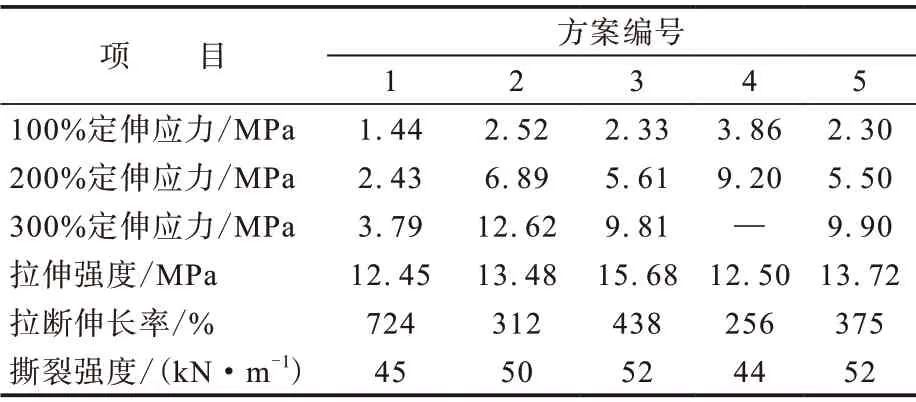

各方案硫化胶的物理性能对比如表2所示。

表2 硫化胶的物理性能

由表2可以看出,方案1硫化胶的100%定伸应力、200%定伸应力和300%定伸应力与其他4个方案硫化胶相比较低,同时拉伸强度略小,拉断伸长率较大,且撕裂强度较低,这是因为方案1配方中未添加硅烷偶联剂,没有硅烷偶联化反应,致使白炭黑不能很好地与橡胶分子链产生缠结,无法发挥良好的补强作用。方案3与方案2相比,硫化胶的定伸应力较小,拉伸强度、拉断伸长率以及撕裂强度提高,这是因为在硅烷偶联剂的作用下,方案3的白炭黑在混炼过程中,反应时间更加充分,在密炼机转子的剪切作用下达到更好的分散效果,从而补强作用更大。相对于方案2和3,方案4硫化胶的定伸应力较大,而拉伸强度、拉断伸长率和撕裂强度较小,这是因为方案4的密炼机转速较低,一方面导致混炼过程中胶料升温速率较慢,白炭黑与硅烷偶联剂的高温反应时间略长,胶料发生一定程度的焦烧;另一方面转子对胶料的剪切啮合作用较弱,白炭黑在硅烷偶联化反应进行过程中不能良好地分散,致使补强作用减弱,胶料刚性增大。

在方案2的基础上,方案5于白炭黑硅烷偶联化反应高温区间投入干冰,干冰汽化带走大量热量,延长了高温反应时间,同时高转速下胶料受到的剪切啮合作用较大,有利于白炭黑进一步分散。因此相对于方案2,方案5硫化胶的定伸应力减小,拉伸强度、拉断伸长率和撕裂强度增大。

一般情况下,填料对橡胶的补强作用常用破坏能衡量,可简单表示为拉伸试验过程中拉伸曲线所覆盖的面积。对5个方案进行拉伸试验时采集详细的应力-应变数据,并作图积分求出面积,方案1—5硫化胶拉伸断裂能计算值分别为9 013.80,4 205.76,6 867.84,3 200.00,5 145.00 J。可见,方案1的破坏能最大,这是因为没有硅烷偶联化反应,白炭黑只起到填充剂的作用,致使胶料呈现很大的刚性,弹性减弱。除方案1外,方案3的破坏能最大,白炭黑分散最佳,补强作用最好。与方案2相比,方案5的破坏能增大,干冰的加入能够有效提高白炭黑的作用效果。方案4的破坏能最小,进一步说明白炭黑的混炼除了需要一定区间的高温反应时间外,密炼机的转速即剪切作用对白炭黑的分散同样重要。

3.3 白炭黑分散度

采用RPA对白炭黑的分散性进行评价。将待测试样在RPA中进行硫化(160 ℃×20 min),随后在60 ℃下调节试样5 min(频率 0.1 Hz,应变0.28%),然后对硫化试样进行两次应变扫描。扫描条件为:温度 60 ℃,频率 1 Hz,应变范围0.28%~40%。

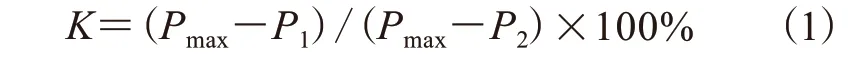

第1次应变扫描中剪切模量(G′)为填料-填料和填料-橡胶分子链相互作用的综合体现,并且在扫描过程中打破填料间的相互作用,即Payne效应,而第2次应变扫描的剪切模量主要表现为填料-橡胶分子链的相互作用。因此,本试验中以方案1(不含硅烷偶联剂)作为表征Payne效应最大化的参比方案,由下式得到分散系数(K):

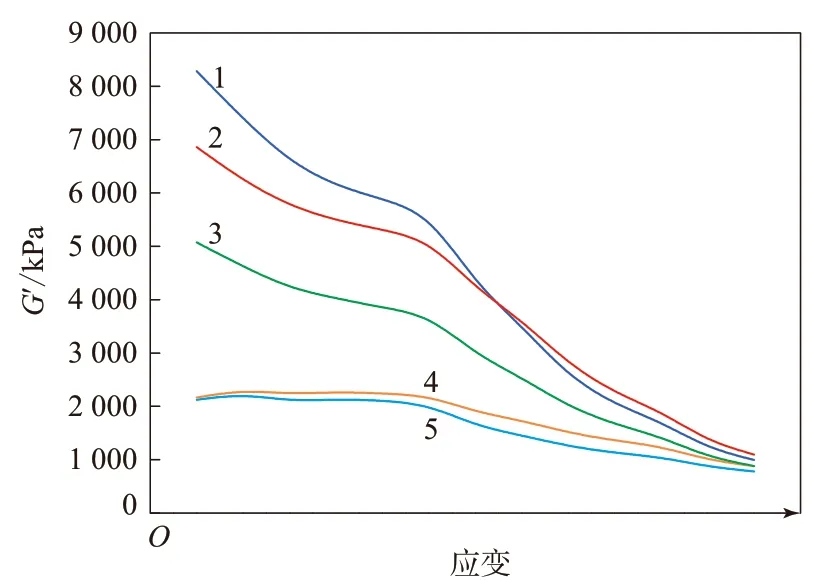

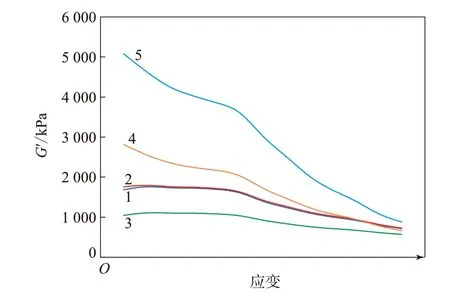

式中,Pmax为方案1的Payne效应,即剪切模量曲线下降至接近平稳与横坐标所覆盖的面积;P1和P2分别为试验方案第1次和第2次应变扫描时剪切模量曲线下降至接近平稳与横坐标所覆盖的面积。应变扫描结果如图1和2所示。

图1 硫化胶单程(第1次)应变扫描曲线

根据式(1)计算方案1—5的分散系数分别为83.40%,90.60%,92.99%,85.30%,91.10%。可见,不加硅烷偶联剂的参比方案1的分散系数最小。与方案2相比,方案3和4密炼机转速降低,胶料在低转速下混炼生热速率减小,高温反应时间延长,白炭黑的硅烷偶联化反应更加充分,然而方案3密炼机转子对胶料的剪切啮合作用足够强,白炭黑分散效果提高,分散系数较大;方案4在过低转速下胶料受到的剪切啮合作用过小,不利于填料的分散,因此分散系数较小。在方案2的基础上,方案5于硅烷偶联化高温反应区间加入干冰,干冰汽化瞬间带走大量热量,致使高温反应区间延长,硅烷偶联化反应更加充分,同时高转速提供强烈的剪切啮合作用,进一步增强了填料的分散效果,分散系数进一步提高。

图2 硫化胶回程(第2次)应变扫描曲线

3.4 动态力学性能

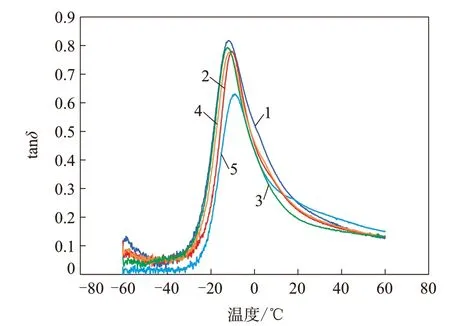

胶料动态力学性能采用DMA测试,试验条件为:频率 10 Hz,负荷 5 N,位移 20 µm,温度范围 -60~+60 ℃,升温速率 2 ℃·min-1,平面剪切模式。不同试验方案胶料的动态力学性能[损耗因子(tanδ)-温度]曲线如图3所示。

图3 胶料的动态力学性能曲线

轮胎的滚动阻力、抗湿滑性能和耐磨性能三者存在著名的“魔鬼三角”关系,即提高三项性能中任意一项性能,必然会引起其余两项性能发生变差的趋势。如何同时提高三项性能一直是配方人员的研究目标。而对于固定配方,胶料适宜的混炼工艺能够在提升一项或者两项性能的同时,使得另外一项性能的下降趋势尽量小。

胎面胶的动态力学性能与成品轮胎的使用性能有着明显的相关关系,轮胎的抗湿滑性能采用0 ℃下的tanδ表征,tanδ越大,抗湿滑性能越好。方案1—5胶料0 ℃下的tanδ分别为0.520,0.429,0.438,0.458,0.424。可见,白炭黑分散系数小,0℃下的tanδ大。这是因为胶料中白炭黑分散效果差,白炭黑粒子团聚,使得胶料在动态应变下滞后损失大,生热提高。

轮胎的滚动阻力性能采用40或60 ℃下的tanδ表征,tanδ越小,滚动阻力越低。方案1—5胶料40℃下的tanδ分别为0.166,0.189,0.160,0.163,0.149。分析认为,方案1为不含硅烷偶联剂的参比试验,白炭黑与橡胶分子链之间相互作用较弱,在一定形变下扫描生热较低;方案2有硅烷化反应,白炭黑发挥了补强作用,但硅烷化反应时间短,生热较大;方案3降低转速,延长了硅烷化反应时间,生热进一步降低;方案4继续降低转速,延长硅烷化反应时间,但因转速较低,受到的剪切作用减弱,生热无明显变化。方案5高转速,反应后期加入干冰带走热量,延长了硅烷化反应时间,在保证充分硅烷化反应的同时保证了强烈的机械剪切作用,动态生热最少。

4 结论

(1)白炭黑混炼过程中于高温反应区间添加干冰,能够有效延长高温反应时间,促进白炭黑硅烷偶联化反应,提高白炭黑分散效果,从而提高胶料的综合物理性能,同时也能够改善胶料的动态力学性能。

(2)密炼机高转速炼胶工艺中,采用干冰法新型混炼工艺,能够在保证白炭黑分散的前提下提高混炼效率,节约能耗。